Это видео про то, как отлить из алюминиевых банок скульптуру, похожую на коралл. Таким изделием можно декорировать интерьер, например, сделать из них своими руками светильники. Можно использовать их как оригинальное пресс-папье. Это изделие отлично подойдет в качестве подарка на любой праздник. Идея не нова, но широкого распространения еще не получила. Поэтому, если вы подарите этот сувенир, это будет большой приятный сюрприз и вы точно попадете в центр внимания.

Автор планирует накопить 10 килограмм алюминия и отлить метровую статую для своего сада. Для того, чтобы скульптура была видна издалека, он планирует сделать структуру рельефа крупнее.

Для отливки можно использовать любую емкость, например ведро. Но через ведро не увидишь, как течет алюминий и проконтролировать как он разливается. Поэтому для того, чтобы процесс хранения жидкого алюминия был виден невооруженным глазом, в данном видеоуроке использован прозрачный аквариум. Основой для него стал кусок оргстекла 2 миллиметра толщиной, размером 750 x 400 миллиметров.

Для создания нашего изделия надо расплавить алюминий. Для этого тигель из газового баллона автор наполнил мягкими алюминиевыми банками. Затем он развел огонь в горне. Этот очень экономичный, хорошо расплавляет алюминий и латунь, медь, питаясь обычными дровами. Высокая температура обеспечивает принудительный воздушный наддув через колосник за счет выдува пылесоса. Температура такая, что при недосмотре можно расплавить железо. Мобильному горну мастер предпочитает земляной, насколько он больше соответствует требованиям безопасности. Мобильный с расплавленным внутри металлом можно уронить или опрокинуть. По этой же причине используется в качестве тигля газовый баллон с двумя надежными ухватами.

С такими ручками устройство не опрокинется и не перевернется. При работе с расплавленным металлом безопасность превыше всего. Не используйте щипцы для удержания, перемещения и опрокидывания тигля с расплавленным металлом. Это неоправданный риск. Обратите внимание, что мастер не отделяет расплав от шлака. Шлак плавает на поверхности, защищает алюминий от окисления. В результате получается излом с большим процентом полезного металла. При отливке из тигля алюминий выливается не через край, а через отверстие, как из носика чайника. Так весь шлак остается в тигле, а струя сохраняет неизменный диаметр.

Субстрат, в котором будет производиться отливка в горне, может быть разный. В данном случае используется декоративная почва. Другое название гидрогель. Это впитывающий влагу полимер, который в состоянии поглотить объем воды, в 100 раз больше своего первоначального объема.Не нагревайте алюминий свыше 700 — 800 градусов Цельсия. Иначе он прольется тонкой струйкой сквозь гель и уложится на дне. Чтобы не получить скучную отливку, не лейте алюминий в одну точку. Перемещайте струйку по поверхности геля.Ухваты — это два металлических прута с удобными рукоятями и тремя надежными зацепами. С таким тиглем и ухватами можно в одиночку отлить из алюминия 30 килограммовое изделие своими руками.

izobreteniya.net

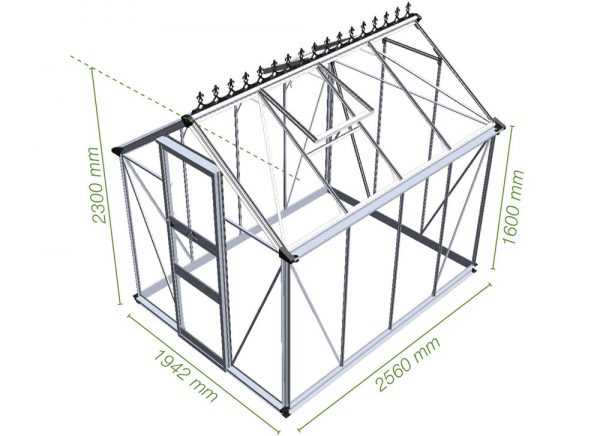

При всем разнообразии магазинных теплиц идея самостоятельной сборки домашнего парника по-прежнему остается актуальной. Особенно популярны в этом плане стеклянные конструкции с алюминиевым каркасом – практика показывает, что собрать их может дать непрофессионал. Как же грамотно соорудить теплицу из стекла своими руками, чтобы она не деформировалась уже после первого сезона эксплуатации? Изучите поэтапную технологию строительства: от составления чертежа до остекления.

Перед тем как переходить к рассмотрению непосредственной сборки алюминиевой теплицы из стеклопакетов, рам или стеклянных листов, не лишним будет прояснить, чем хороша и плоха идея применения стекла, и какую конструкцию парника оптимально всего выбрать в той или иной ситуации – эти сведения пригодятся вам при составлении чертежа будущего объекта.

Стеклянная теплица на алюминиевом каркасе – стильно, надежно и доступно в исполнении

Классическая стеклянная теплица востребована не только в силу консерватизма огородников, но и за счет целого спектра эксплуатационных преимуществ материала:

Главные достоинства стеклянной теплицы – светопроницаемость, долговечность и практичность

Однако стекло для теплиц имеет и несколько недостатков, с которыми также важно считаться:

Отдельно стоит сказать об еще одном неоднозначном недостатке стекла – его относительной хрупкости. Обычный материал восприимчив к механическим нагрузкам, поэтому может деформироваться даже от бытового удара. Этого минуса лишены более современные образцы стекла – триплекс и закаленные полотна. Но в связи с повышенными показателями прочности у них есть другой недостаток – большая цена.

Исходя из особенностей конструктивного исполнения, принято различать четыре основных варианта теплиц из алюминия и стекла:

Из всех рассмотренных вариаций наиболее оптимальной для самостоятельного возведения является двускатная модель. Она сочетает в себе и высокие эксплуатационные показатели, и сравнительную простоту монтажа. Поэтому именно на «домике» рекомендуется останавливаться новичкам в сфере строительства. Разобравшись в тонкостях монтажа, вы сможете самостоятельно смастерить такую теплицу из стеклопакетов, обычного стекла или оконных рам.

Сложная в исполнении, но эффектная многогранная тепличная конструкция

Строительство как летнего, так и зимнего парника из стекла включает в себя пять основных этапов: составление чертежа, подготовка рабочих материалов, обустройство фундамента, сборка каркаса и остекление крыши и стен. Чтобы не допустить ошибок в возведении стеклянной теплицы из алюминиевого профиля, предлагаем подробно ознакомиться с главными особенностями работы своими руками на каждой из обозначенных стадий.

Два главных материала для строительства тепличной конструкции – алюминиевый профиль и стекло. Что касается первого, то желательно приобрести готовый фабричный комплект арматуры с полным набором необходимых крепежных элементов и вспомогательных деталей.

Комплект должен включать в себя профили нескольких видов:

Профили должны обязательно иметь антикоррозионное покрытие.

Что же касается стекла, то при его покупке следует ориентироваться на назначение теплицы и климатические условия вашего региона. Для покрытия используют три типа материала:

Сравнение однокамерных и двухкамерных стеклопакетов

Еще один вид стекломатериалов для покрытия парников – пакеты. Они могут быть двух видов:

Пакеты обеспечивают повышенную тепло- и звукоизоляцию теплицы.

Помимо стекла и набора алюминиевых профилей вам понадобятся:

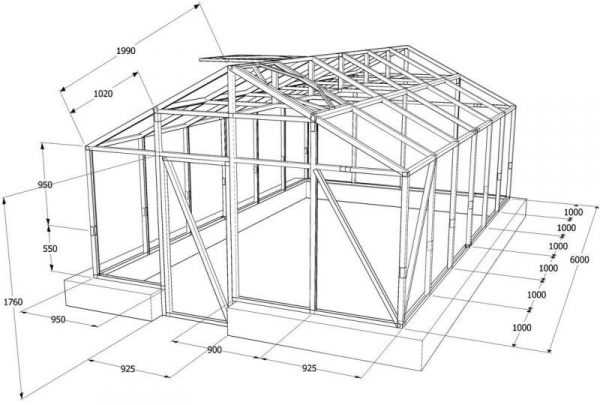

Подробная схема габаритной теплицы

Один из ключевых моментов строительства теплицы из стекла своими руками – чертеж. Он будет служить основой и при определении объема строительных материалов, и при непосредственном возведении конструкции. Чертеж должен включать в себя схему парника с указанием всех размеров. Чтобы строительство стеклянного парника своими руками не вызвало хлопот, придерживайтесь таких приблизительных габаритов: высота – 2-3 м, ширина – 3-3,5 м, длина – 4,5-6 м.

Ориентировочный пример расчета габаритов теплицы. Исходные данные:

Лаконичный чертеж компактного парника

Высота = цоколь + ширина горизонтальной балки + стекло + крыша: 40 см + 20 см + 150 см + 70 см = 280 см.

Ширина = ширина двух торцевых балок + ширина двух стекол + ширина двух вертикальных стоек: 2х30 см + 2х100 см + 2х20 см = 300 см.

Длина = суммарная длина стекол и вертикальных стоек: 5х100 см + 5х20 см = 600 см.

Выбрав тип конструкции и подготовив чертеж будущей постройки, следует определиться с местом расположения парника из стекла. Ориентируйтесь на три фактора:

Траншея под будущий фундамент

Традиционно домашнюю теплицу монтируют на три типа фундамента: столбчатый, свайный или ленточный. Но, учитывая внушительный вес стекла, останавливаться на первых двух вариантах нецелесообразно – есть риск, что основание просядет под тяжестью готового объекта. Именно поэтому наиболее оптимальным является ленточный бетонный фундамент. Своими руками укладывайте его по следующей схеме:

Обязательный элемент фундамента – опалубка

Заливка и выравниванием цементной смеси

Чтобы обеспечить будущей конструкции максимальную прочность, после укладки фундамента соорудите опорный цоколь.

Цокольные блоки – гарантия прочности парниковой конструкции

Формируя цоколь, не забудьте оставить свободный промежуток для двери – она будет наиболее уместна на торцевой стороне.

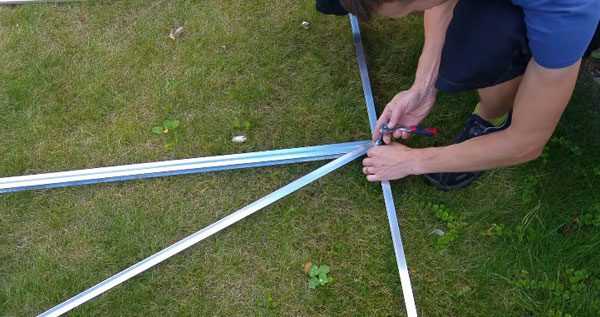

Принимаясь своими руками за каркас теплицы под стекло, первым делом соберите его торцы.

Крепление промежуточных и диагональных стоек на горизонтальной балке-основе

Соединение стропил торца

Общий вид торцевого каркаса

Теперь переходите к формированию стенок каркаса.

Сборка каркаса для длинной стены

После этого приступайте к сборке каркаса крыши: на торцевых стропилах закрепите коньковый профиль. Между ним и вертикальными стойками стенок зафиксируйте промежуточные стропила. Укрепите стропила поперечными стяжками.

Следующий шаг – установка стекла своими руками. Сначала подготовьте панели – используя стеклорез, нарежьте листы для межпрофильных секций крыши стенок и торца. Далее выполняйте остекление теплицы из алюминиевого профиля по инструкции:

Начинать остекление следует с крыши

Все профили нужно изнутри проклеивать резиновыми лентами

Остекление торцевой стороны

Чтобы сделать остекленную теплицу, совершенно не обязательно использовать новые листы стекла – сведения специалистов и фото парников доказывают, что в качестве альтернативы можно успешно использовать оконные рамы или стеклопакеты. Главное – знать, как правильно работать с этим необычными строительными материалами своими руками.

Первые этапы возведения стеклянного парника из оконных рам полностью дублируют начальные стадии уже описанного ранее строительства стандартной теплицы: составляете чертеж, заготавливаете материалы и укладываете фундамент. Перед использованием оконные рамы нужно освободить от всех ручек, петель, шпингалетов, задвижек и прочих выступающих элементов, а также очистить от старой краски и обработать защитной грунтовкой.

Деревянные рамы – неординарный и экономичный материал для теплицы

После подготовки рам нужно заняться каркасом. Его можно изготовить из уже знакомого металлического профиля или древесных брусьев. Но в обоих случаях предварительно следует выполнить нижнюю и верхнюю обвязки. Общая схема сборки каркаса:

Далее закрепите на нижней обвязке стропила и конек крыши – их также можно сделать из металла или дерева. Накрывать крышу рамами нежелательно, так как они очень тяжелые – лучше использовать полиэтиленовую пленку или поликарбонатные листы. Зафиксировать первую можно гвоздиками или мебельными скрепками, а вторые – саморезами.

Теперь необходимо установить деревянные рамы в готовом каркасе:

Стеклопакеты – современный практичный материал для сооружения теплицы

Еще один альтернативный вариант «жилища» для садово-огородных культур – парник из стеклопакетов. Материал следует выбирать с учетом назначения конструкции: летнюю теплицу можно изготовить своими руками из одинарных изделий, а теплицу зимнюю – из стеклопакетов двойного типа. Комплект вспомогательных материалов и инструментов аналогичен предыдущему случаю:

Алюминиевый каркас для стеклопакетной теплицы

Технология сборки теплицы из стеклопакетов:

Альтернативное решение – деревянный каркас

Посмотрите видеоматериалы, чтобы получить ответы на возношение вопросы и уяснить важные моменты строительства.

Пошаговая инструкция сборки теплицы из стекла

Особенности возведения стеклянного парника на металлическом каркасе

Видео: Проблема со стеклопакетами

Видео: Стеклянная теплица из бруса для северных регионов

Таким образом, теплица из стекла и алюминия – образец надежной, экономичной и долговечной конструкции для выращивания садово-огородных культур. И чтобы стать владельцем столь привлекательного парника, необязательно тратить много финансов, времени и сил. Перед вами пошаговая технология строительства, придерживаясь которой вы сможете своими руками собрать функциональную теплицу, которая ничуть не будет уступать магазинным моделям.

101dizain.ru

Литье алюминия в домашних условиях на примере изготовления сувенира.

Литье алюминия в домашних условиях на примере изготовления сувенира.

Здравствуйте!Сегодня я расскажу вам о своем опыте литье в песок по выжигаемой модели.Почему именно такой способ заслуживает внимания? Все очень просто! Буквально просто! Дело в том, что есть много разновидностей литья. И так как мы говорим о литье в песок (землю), то и рассматривать будет его варианты.

Полностью процесс вы можете посмотреть на видео в конце статьи!

Литье в песок — самый распространенный способ литья из-за своей простоты и дешевизны. Так что вы без труда сможете отлить что-нибудь из алюминия в домашних условиях или в гараже своими руками. До сих пор в современном мире это преобладающая технология. Ключевая разница всех вариантов в том, имеем ли мы одноразовую, выжигаемую в процессе заливки, модель или же у нас есть какая-то мастер модель, которая выполнена из твердых материалов и не может быть разрушена.

Более дешевый вариант — литье по выжигаемым моделям, но при условии, что модель не очень сложная и вы сможете вырезать ее из пенопласта (полистерола).Литье по невыжигаемой модели требует некой подготовки смеси (об этом я расскажу в следующих статьях), а литье по выжигаемой модели требует лишь сухой песок.

Главным недостатком литья в песок является то, что отливка получается более грубой и шероховатой (чем мельче песок, тем лучше будет отливка) и требует механической обработки.

Прежде всего начинаем работу с шаблона или чертежа, я буду рассказывать на примере отливки сувенира.Готовим шаблон и вырезаем его. Это нужно для того что бы быстро перенести его на наш пенопласт. Если вы хорошо рисуете, то нарисовать деталь вы можете сразу на пенопласте, это не принципиально. После чего, нам нужно вырезать нашу заготовку. Это и занимает большую часть времени, так как работа кропотливая, а брак практический не поправим (можно вырезать испорченную часть и приклеить на клей кусок нового пенопласта и попытаться вырезать снова).

Дальше я воспользовался бормашинкой (гравером) и обработал грани уже более четко, вырезал отверстия и изделие приобрело узнаваемый вид. Тут, кстати, у меня вышло не с первого раза, так как фреза режет пенопласт как нож масло и из-за кручения утягивается дальше в глубь, поэтому будьте аккуратны и не переусердствуйте. А то придется начинать с начала, что и пришлось сделать мне!

Когда заготовка готова, откладываем ее в сторону и идем за песком. При необходимости просейте его и подготовьте для формовки. Берем заранее подготовленную емкость (не важно какая она, лишь бы в ней можно было бы полностью утопить деталь и засыпать песком). Сперва засыпаем немного песка на дно, что бы заготовка не касалась формы, а после начинаем подсыпать песок и периодически растрясываем ящик для того, что бы песок равномерно заполнил все неровности и отверстия.У меня не поместился самый хвостик ножа в форму, поэтому пришлось «наращивать» форму еще одной баночкой. Литник я уже сделал из мокрого песка, что бы он держал свою воронкообразную форму.

Алюминий плавится при температуре 600 градусов , поэтому нам подойдет и простой костер.А в качестве тигля сгодится металлическая банка. Для разовой плавки подойдет даже консервная, только убедитесь, что она железная, а не такая же алюминиевая иначе, банка расплавится быстрее металла и все окажется в вашем костре или и вовсе нанесет вам повреждения. Будьте аккуратнее и соблюдайте технику безопасности!

Когда алюминий расплавился, то можно добавить немного буры или более простой вариант — соды и соли. Это поможет вывести шлаки из металла и сделает его более текучим. Поэтому делаем шарик с содой и солью из фольги и бросаем прямо в расплавленный металл, при этом хорошо, если у вас рядом окажется стальная ложка, ну или на край деревянная палочка. Проталкиваем шарик на дно расплава и расплав начинает немного булькать. Весь мусор, что всплыл на поверхность нужно удалить. Это так же удобно делать ложкой или другой металлической вещью похожей на ложку. После этой процедуры поверхность расплавленного алюминия должна быть гладкой и зеркальной. Теперь-то и можно заливать металл в нашу форму!

Аккуратно заливаем металл в форму. Если вы делаете это в закрытом помещении, стоит позаботиться о вытяжке. Вообще, при работе с огнем стоит очень серьезно к этому относиться. При заливки пенопласт воспламенится и начнет выгорать. Будьте готовы и внимательны! Проливаем нашу отливку с запасом. Что бы лишний металл в литнике предавал веса и был запас на усадку металла. Все это улучшит ее качество итоговое.

После заливки нужно немного подождать, прежде чем вынимать заготовку, металлу нужно время, что бы остыть и схватиться. Ждать сутки до полного остывания нет необходимости, достаточно 10-15 минут.

Во время своей отливки я заметил, что появился наплыв в виде тонкого слоя. Это вероятно связано с тем, что я плохо растрес песок и осталась какая-то полость, в которую и затек металл. Но все это оказалось поправимо.

Внешние стороны я обработал болгаркой, а внутренние- бормашиной.И вот такой вот у меня получился сувенир, из которого я потом сделал ложку!

Полный процесс вы можете посмотреть на видео, там же в конце есть и эпичный краш тест нашей отливки и все это сопровождается долькой юмора.

Спасибо за внимание, надеюсь, статья была полезна вам!

Если вам понравилась статья, то подпишитесь на мой ютуб канал, дальше будет больше видео на тему литья с обзором технологий вплоть до ювелирных! https://www.youtube.com/c/BonnFactory

Автор статьи “Литье алюминия в домашних условиях” Bonn Factory

Смотрите так же:

Ютуб деятель, сварщик, кустарь-литейщик, любознатель. Наверное, так можно описать меня сейчас. Я занимаюсь изготовлением металлоконструкций, арт объектов, скульптур, познаю литье металлов и делюсь этим с вами- зрителями через свои статьи и видео. Присоединяйтесь, будет интересно! ;)

samodelka.info

Алюминиевые конструкции в строительстве любых зданий в последнее время приобретают все более высокий спрос.

Алюминиевые конструкции в строительстве любых зданий в последнее время приобретают все более высокий спрос.

И это неудивительно: на смену устаревшим окнам приходят алюминиевые, отличающиеся не только прочностью, но и эстетичным видом, новые дома строятся с алюминиевыми фасадами и так далее. И, соответственно, это приносит неплохие доходы производителям таких конструкций.

Что это такое?

Конструкции из алюминиевого профиля – это уже готовые изделия, к которым относятся фасады, балконы, витрины, окна, двери и многое другое. Они содержат в своем составе стеклопакет, системный профиль и фурнитуру. Делятся такие конструкции на два вида – фасадно-купольные и оконно-дверные. Причем вторые могут быть теплыми или холодными. Теплые конструкции содержат в себе так называемый «термомост» - профиль, который состоит из полиуретана или полиамида. Их устанавливают там, где они должны сохранять тепло. К ним относятся входные двери, наружные окна, балконы и прочее. Холодные же не имеют такого профиля и устанавливаются обычно внутри помещения. Это внутренние двери, витрины, перегородки и другое.

Фасадно-купольные системы применяются при возведении пространственных покрытий – куполов, светопрозрачных конструкций, при создании фасадных навесных панелей. Такие системы могут быть классическими, то есть стоечно-ригельными и опорно-ригельными, и имеющие структурное или полуструктурное остекление.

С чего начать?

На сегодняшний день конструкции из алюминиевого профиля завоевали высокую популярность в строительстве различных объектов. Причинами этому являются сравнительно недорогая цена материала, его легкость и внешний вид, достойный уважения. Поэтому бизнес, связанный с производством алюминиевых конструкций, более, чем перспективный.

Для того, чтобы начать собственный бизнес, потребуются специальные правоустанавливающие документы, в которые будут входить лицензия на предполагаемые виды работ, сертификаты на производство и соответствия товара.

Что для этого нужно?

Для производства конструкций из алюминиевого профиля потребуется цех. Размер помещения должен будет варьироваться от 100 до 150 квадратных метров, причем около 30 из них может занимать склад для хранения фурнитуры. Кроме размера общего пространства, никаких жестких требований законом не предусматривается.

Кроме помещения для цеха, разумеется, потребуется и оборудование по производству. Оно выбирается в зависимости от способов изготовления будущих конструкций, а именно от способов соединений их углов. Их всего два – прикручивание и прессование. Принцип первого способа заключается в том, что в конструкции пробиваются отверстия для болтов и стяжек, которые будут нужны для последующего скрепления углов. Второй способ представляет собой склеивание краев профилей и их прессовку.

Прикручивание считается более легким способом, для него потребуется лишь пила. Поэтому такой подход к изготовлению конструкций более популярен. Прессование же обходится производителям, во-первых, дороже, а во-вторых, требует приобретения дополнительного оборудования. Но зато опрессованные алюминиевые конструкции являются более прочными, и, соответственно, надежными.

Для выпуска до 10 изделий за одну смену потребуется минимальный комплект оборудования. В него входят пила для резки конструкции, пресс для сжатия углов, компрессор для осушки воздуха и набор пневмоинструментов. Но для более эффективного развития производства потребуется увеличить количество единиц техники. Здесь подойдут стационарная пила c эффектом охлаждения для резки конструкции и пила для резки штапиков, фрезерные станки и машины для пробивания отверстий в профиле и для его обработки, стенды для регулировки углов, для установки стеклопакета. Производство также не обойдется и без таких инструментов, как молотки, ножницы, присоски для того, чтобы переносить стеклопакеты и многое другое. Кроме всевозможной аппаратуры и техники в работе понадобятся также столы для сборки конструкций, подставки под определенные предметы, тележки для транспортировки по цеху и прочий инвентарь, который можно как приобрести, так и соорудить своими руками.

Достать все комплектующие для цеха является задачей несложной. На современном рынке разнообразие и большой выбор оборудования предлагают многие зарубежные производители. К ним относятся представители Италии, Германии, Греции и Турции. А среди отечественных производителей известен «Агрисовгаз».

Важно знать, что оборудование для цеха не обязательно должно быть новейшим. Отремонтированная техника с Германии или Польши обойдется намного дешевле и сможет сэкономить до 40% затрат.

Кроме оборудования для налаженного производства потребуется также компьютер, в котором можно будет установить специальную программу для учетного ведения бизнеса, а также для проектирования конструкций, исходя из поступающих заказов, и различных расчетов – доходов, расходов, стоимости изделий и прочего. Конечно, приобретение компьютера не обязательно, но, чтобы избежать ручной работы при расчетах, и, соответственно, ухода на это большого количества времени, компьютер будет все-таки необходим.

Кроме того, занимаясь бизнесом по производству алюминиевых конструкций, невозможно будет обойтись без автомобиля для перевозки тех самых конструкций. Поэтому, если на начальных этапах работы не будет достаточных средств на его приобретение, тогда будет необходимо на первое время арендовать такой транспорт.

Кого нанять?

Бизнес, как известно, одному не построить - везде нужны помощники. Подбор соответствующего персонала потребуется и для производства алюминиевых конструкций. Число рабочих в цеху зависит от количества изготавливаемых изделий за смену. К примеру, для производства десяти оконно-дверных алюминиевых конструкций потребуются рабочие руки в среднем десяти человек. Причем большая часть сотрудников будет заниматься непосредственно производством продукции, а остальные же приемом заказов и реализацией готового товара.

Чтобы цех качественно и налажено выполнял свои функции, потребуется персонал из начальника производства, то есть, мастера смены, и сборщиков. Сборщики будут осуществлять весь процесс изготовления продукции, включая резку профилей, прессовку и соединение проекций и тому подобное, а начальник – наблюдать и контролировать данный процесс.

Среди принятых рабочих по цеху должны быть также и монтажники - персонал, который будет заниматься изготовлением и установкой профилей. Это обычно не большое число работников, к которым существуют особые требования. они должны, в первую очередь, правильно устанавливать готовые конструкции. Бывает так, что безупречно смонтированные профильные изделия оказываются совершенно бесполезными после их некачественной установки. Вследствие этого, как правило, заказчик недоволен, а то и отказывается от принятия выполненного заказа. Тем самым, конструкцию придется переделывать, что отнимет не только время, но и дополнительные финансовые средства.

Кстати, по этой причине, многие производители конструкций из алюминия предпочитают пользоваться услугами монтажных фирм, которым они сдают готовую продукцию для дальнейшей ее эксплуатации. Такие фирмы специализируются только на установке конструкций, поэтому производитель может быть уверен в их компетентности и не тратить дополнительные средства и свои нервы, осуществляя сотрудничество с такими компаниями. Партнеров таких может быть несколько в зависимости от количества изготовляемой продукции.

Если цех будет предназначен не только для производства простых алюминиевых профилей, но и для таких сложных конструкций, как фасады, купольные покрытия и зимние сады, необходимо будет иметь в составе своего персонала такого специалиста, как инженер-конструктор. Такой специалист, если он будет еще и профессионалом, обойдется весьма не дешево. Найти такого сотрудника можно либо переманив с другой организации, пообещав больший заработок, либо обучив специалиста своему делу, потратив на это не одну тысячу долларов и около трех месяцев времени.

Как показывает практика, достойных работников цеха, как монтажников, так и сборщиков, можно подготовить в учебных центрах, на специальных курсах по подготовке узких специалистов. Также, если производитель заинтересован в определенных мастерах, он может назначить одного из своего представителя бесплатным учителем для них, который будет вести семинары и практические занятия – все, как в обучающих организациях. Как правило, обучение и специальная подготовка будущих специалистов по цеху занимает от 3-х до 4-х месяцев.

Сколько и на что потратить?

В производстве алюминиевых конструкций применяются различные профили. Одни из них впоследствии идут на составление дверных систем, другие на изготовление окон, третьи на фасадные сооружения и так далее. Систем таких много, и перед открытием бизнеса по сборке алюминиевых конструкций, нужно определиться, с чем именно работать.

Если это будут алюминиевые конструкции, то перед началом их производства следует рассчитать такие показатели, как цена и доступность. Профили продаются по килограммам и метрам. И, например, на изготовление одного изделия в виде оконно-дверной конструкции уйдет приблизительно 10-12 видов алюминиевых сплавов.

Если же речь пойдет о стеклопакетах, то здесь уже нужен более серьезный и весьма сложный подход. Производство его - это отдельный процесс, и его можно рассматривать как отдельный бизнес. Именно поэтому известные фирмы по производству алюминиевых конструкций чаще стараются заказывать стеклопакеты, чем производить их самим.

Стоимость любого готового продукта, сделанного из алюминиевого профиля, будет, разумеется, зависеть от качества, количества используемого материала и времени, потраченного на изготовление изделия.

Окупаемость вложений в такой бизнес составит в лучшем случае год. Максимальное же количество времени при правильном подходе к структуре и работе предприятия составит не более двух лет.

| Перспективная идея для бизнеса – реставрация старых ванн>> |

biznestoday.ru