Содержание

Установка входной двери в газобетон

Популярность частного домостроения из газобетонных блоков обусловлена впечатляющими эксплуатационными параметрами возведенных зданий. Более того, они дополняются доступной стоимостью выполнения работ. Однако, существуют и некоторые проблемы, связанные с особенностями подобных материалов. Например, установка входной двери в газобетон требует осуществления ряда дополнительных подготовительных мероприятий.

Особенности построек из газобетонных блоков

Основные преимущества использования газобетонных блоков в различных видах строительства достаточно очевидны. К их числу можно отнести:

- простоту технологии возведения ограждающих конструкций;

- удобство работы с материалом;

- отменные параметры тепло- и звукоизоляции стен;

- низкую стоимость выполнения строительных работ и т.д.

Большая часть перечисленных достоинств достигается наличием уникальных технических характеристик, присущих ячеистым и близким к ним по свойствам бетонам и блокам, изготовленным из них. Однако, в некоторых ситуациях плюсы материала могут становиться его недостатками. Речь в данном случае идет о сложностях, возникающих при выполнении таких работ, как установка входной металлической двери в газобетон.

Однако, в некоторых ситуациях плюсы материала могут становиться его недостатками. Речь в данном случае идет о сложностях, возникающих при выполнении таких работ, как установка входной металлической двери в газобетон.

Основные способы установки стальных дверей в газобетон

Главной проблемой, возникающей при попытке установить входную дверь в газобетон, является низкая несущая способность конструкций проема, возведенного из этого материала. Очевидно, что стандартная технология монтажа в подобной ситуации практически не применима. Это объясняется тем, что газобетонные блоки попросту раскрошатся, так как не смогут выдержать настолько массивную конструкцию. И дело здесь не только в ее большом весе, но и в трудности обеспечения надежного и достаточно прочного крепления входной конструкции к стенам.

В настоящее время входная дверь в доме из газобетона может быть установлена одним из трех следующих способов:

- при помощи специальных химических или распорных анкеров;

- с использованием обвязки проема из деревянных брусков;

- с устройством усиления конструкций проема металлическим каркасом.

Очевидно, что первые два варианта относительно эффективно решают проблему закрепления входной конструкции в проеме. При этом они практически не обеспечивают увеличения несущей способности стены. В результате данные способы могут применяться только при установке легких стальных дверей небольшого размера. Конечно же, подобные изделия не могут обеспечить достаточного уровня комфортности жилья, поэтому в практическом частном домостроении наиболее часто применяется третий вариант монтажа.

Именно он позволяет установить металлическую дверь в газобетоне, обеспечив необходимую прочность и надежность получившейся конструкции даже при использовании утепленных или крупногабаритных входных изделий из металла. Для этого проем предварительно усиливается специальным каркасом. Он изготавливается из металлического уголка, который устанавливается с внутренней и внешней стороны проема и соединяется между собой металлическими полосами.

Для обеспечения достаточной прочности получившейся конструкции следует применять уголок с шириной полки 35-50 мм и полосы с аналогичным параметром, равным 50 мм. Толщина металла в обоих случаях, как правило, составляет от 1,5 до 3 мм. Соединения отдельных элементов выполняются при помощи сварки. Подобная конструкция может применяться практически для установки металлических входных дверей в зданиях из любых видов газобетонных блоков и других подобных строительных материалов.

Толщина металла в обоих случаях, как правило, составляет от 1,5 до 3 мм. Соединения отдельных элементов выполняются при помощи сварки. Подобная конструкция может применяться практически для установки металлических входных дверей в зданиях из любых видов газобетонных блоков и других подобных строительных материалов.

Дверь в доме из газобетона — АлтайСтройМаш

Газобетон – один из самых популярных строительных материалов. Его используют для строительства частных жилых домов, бань, гаражей, коммерческих построек. Благодаря пористой структуре газобетон отлично сохраняет тепло, что существенно снижает затраты на отопление в холодное время года.

Дверь в газобетон

Но при установке двери могут возникнуть проблемы, если не быть знакомым с нюансами. Вес качественной двери может достигать 100 килограмм, и тяжелая конструкция будет постепенно разрушать газобетонные стены. Поэтому монтаж дверного комплекта в ячеистый осуществляют особым методом.

Установка входной двери в газобетон – подготовительный этап

Перед началом установки двери в газобетон требуется выполнить несколько подготовительных этапов.

- Необходимо обработать поверхность газобетона гидроизолирующими пропитками. Отлично подойдет влагозащитная грунтовка. Постоянный контакт с водой снижает теплоизолирующие свойства материала. Грунтовка поможет защитить блоки, а также сделает поверхность более прочной.

- Двери должны быть по габаритам чуть меньше проема. Общий метраж коробки должен быть меньше на 3-6 см.

Специалисты рекомендуют один из трех способов установки входной двери:

- установка с помощью специальных анкеров для газобетона,

- на конструкцию или деревянного каркаса,

- на металлические уголки.

Установка входной двери в газобетон

Рассмотрим все те способы, которые перечислены выше.

Установка двери в газобетон на анкерное крепление

Экономичный вариант, который подойдет для небольших входных групп. Крепежные элементы меняют на специальные стальные крепежи для газоблока.

Распорный анкер в стене разделяется на 2 части, за счет этого надежно фиксируется в ячеистой стене. Отверстие для химического крепежа заполняют специальной смолой, которая плотно держит резьбу анкера в материале.

Отверстие для химического крепежа заполняют специальной смолой, которая плотно держит резьбу анкера в материале.

Деревянная обвязка

Оптимальное решение для двустворчатой двери. При постоянной эксплуатации газобетон будет со временем крошиться от большого веса, а деревянная обвязка возьмет на себя часть избыточного веса и не даст разрушаться пористому бетону. Для обвязки берут толстые брусы, фанеру, прочные доски.

Дерево крепят на клеевой состав и дополнительно фиксируют болтами. Отверстия между материалом заполняются строительной пеной. Крупногабаритные двери крепятся на прочный брус. Конструкцию фиксируют анкерами.

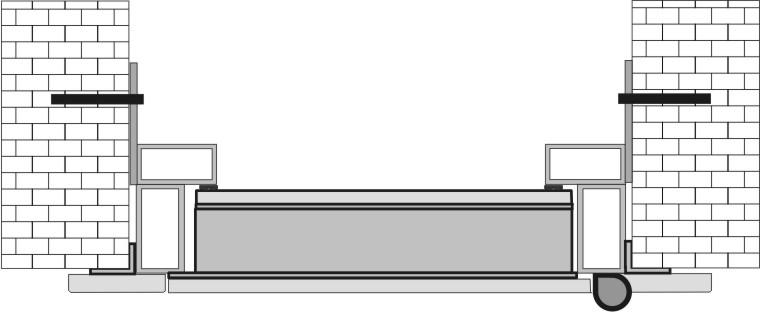

Установка на металлическую раму

Для установки металлической двери в газобетонный проем, нужно сварить раму с уголком 3-4 см. Если дверь тяжелая, то уголок нужно делать 5х5 сантиметров.

Уголки разрезают по размерам проема в количестве 2-х штук. Металл сваривают по форме в 2 П-образные арки. Рамку крепят на стальные анкера, перемычки нужно сварить. Делают это в месте крепления каркаса на газобетон. Дополнительно перемычки закрепляют на саморезы.

Делают это в месте крепления каркаса на газобетон. Дополнительно перемычки закрепляют на саморезы.

Далее на раму ставят дверную коробку, с обязательной проверкой вертикали по уровню. Массивное полотно нужно крепить на анкера. В конце обрабатывают каждое соединение герметиком, отверстия заделывают пеной.

Способ монтажа выбирают по желанию. Но надежность конструкции обеспечивает только металлический каркас, который должен быть заложен в проеме еще при начале строительства.

Из газоблоков не только можно строить дома, но на нем можно еще и зарабатывать. Компания «АлтайСтройМаш» уже двадцать лет поставляет надежные линии для производства газобетона в Россию, Казахстан, Узбекистан и другие страны СНГ.

ASC Process Systems — ASC Process Systems

Автоклавный ячеистый бетон (AAC), также известный как автоклавный ячеистый бетон (ACC), представляет собой материал на основе бетона с высокой теплоизоляцией, используемый как для внутреннего, так и для внешнего строительства. AAC обладает отличными теплоизоляционными качествами, а также легко монтируется. Еще одним преимуществом является то, что его можно фрезеровать, шлифовать и резать по размеру на месте с помощью стандартных инструментов из углеродистой стали.

AAC обладает отличными теплоизоляционными качествами, а также легко монтируется. Еще одним преимуществом является то, что его можно фрезеровать, шлифовать и резать по размеру на месте с помощью стандартных инструментов из углеродистой стали.

Автоклавы используются для твердения газобетона с использованием острого пара. Эти автоклавы обычно очень длинные, чтобы приспособиться к методам загрузки железнодорожных вагонов и большим частичным загрузкам. ASC — один из немногих отечественных производителей автоклавов для твердения пенобетона в США.

Безопасность благодаря конструкции

Компания ASC гордится разработкой чрезвычайно безопасных (AAC) автоклавов для обработки. Мы используем нашу проверенную на практике быстро открывающуюся дверцу и проектируем значительные допуски на коррозию и коэффициент безопасности для всех наших сосудов под давлением автоклавов AAC, чтобы обеспечить многолетнюю безопасную эксплуатацию. ASC производит автоклавные системы для производства пенобетона в соответствии с ASME, PED и другими нормами для сосудов под давлением в соответствии с местным законодательством.

Конфигурации дверей

Автоклавы AAC могут изготавливаться с вертикальными, боковыми или поворотными дверями. Конструкции ASC проверены на практике и будут адаптированы к требованиям вашего предприятия и производственного процесса.

Распределение тепла

Наши автоклавы AAC, используемые для обработки ячеистого бетона, были разработаны для обеспечения превосходной передачи тепла бетонной загрузке и обеспечения равномерной температуры по всей длине автоклава. Внутренние трубопроводы и парораспределительные коллекторы спроектированы таким образом, чтобы точно соответствовать вашим требованиям к нагрузке и времени цикла.

Системы загрузки

Компания ASC может поставить автоклав AAC с полностью интегрированной рельсовой системой, системой загрузки, тележками и автоматизированными мостами для карьеров. Сообщите нам, каковы ваши конкретные требования, и мы разработаем систему, соответствующую вашим потребностям.

Нажмите здесь, чтобы распечатать макет.

Изготовление в полевых условиях автоклава ASC 28 футов x 120 футов

Когда автоклавы становятся слишком большими для перевозки на грузовике, автоклав должен быть полностью собран в полевых условиях. ASC является одним из самых опытных производителей автоклавов в мире, каждый год реализуя несколько параллельных полевых проектов.

Когда производство на месте имеет смысл?

Если внутренний диаметр автоклава превышает 12 футов (3,6 м), транспортировка автоклава по стране может стать очень дорогой. ASC обычно проводит анализ затрат и выгод, чтобы определить, какой метод изготовления обеспечит наилучшую ценность для клиента. Из-за погодных и других факторов производство в полевых условиях по своей природе менее эффективно, чем производство в цеху, поэтому все факторы необходимо взвешивать вместе.

Сколько времени занимает сборка на месте?

Время изготовления на месте может составлять от 50 недель до оборота и до 90 недель. Время зависит от размера и сложности автоклава, а также от текущего времени изготовления стали, головок и поковок.

Несколько секций, сваренных вместе в цилиндрический сосуд

Изготовление в полевых условиях с установкой палатки над сосудом

Поковки стопорных колец устанавливаются для сборки.

Фланец кожуха и стопорное кольцо устанавливаются на сосуд.

Головка и фланец головки расположены на сосуде.

Производственный участок готовится для токарной обработки валков

Процесс изготовления на месте

Для проектов по изготовлению на месте ASC тесно сотрудничает с заказчиком, чтобы определить, где будут построены сосуд и автоклав. Если заказчик может вовремя подготовить фундамент автоклавной ямы, ASC предпочитает строить автоклав в яме. Однако это не всегда возможно либо из-за неготовности здания и фундамента, либо из-за ограничений и осложнений, связанных с одновременными производственными требованиями заказчика. В этом случае ASC попросит заказчика предоставить поблизости бетонную площадку, которую можно использовать для строительных работ.

Как только проект начнется, ASC немедленно купит днища сосудов, стальной лист и поковки дверей, которые будут использоваться для сосуда высокого давления. Листовая сталь будет поставляться непосредственно с завода, и можно ожидать, что время выполнения заказа составит 10-14 недель. Как только сталь будет готова к доставке, она будет отправлена ближайшему поставщику для прокатки. После прокатки, которая может занять 2-3 недели, прокатные секции обечайки будут доставлены на место изготовления. Головки будут поступать от конкретного поставщика головок, и на это потребуется от 14 до 20 недель в зависимости от размера. Кованые детали стопорного кольца (фланец обечайки, стопорное кольцо и фланец головки) потребуют 10-12 недель для ковки, а затем еще 8-12 недель для механической обработки. Как только прокатные стальные секции прибудут на площадку, полевой персонал ASC доставит каждую отдельную секцию из грузовика и поместит их на предварительно установленные поворотные ролики. Поворотные валки представляют собой мощные машины, которые используются для вращения секций сосуда, так что для сварки кольцевых швов сосуда можно использовать автоматические машины для поддуговой сварки.

На этом этапе полевой персонал может насчитывать 3-4 рабочих, и их задача будет ограничиваться сваркой секций вместе с помощью электродуговой сварки (корневой проход) и поддуговой сварки (защитные проходы). К сожалению, одновременно может выполняться только один кольцевой или продольный шов, поэтому объем работ несколько ограничен. Этот процесс сварки кольцевых и длинных швов может занять несколько месяцев в зависимости от размера сосуда высокого давления.

В отличие от заводского производства, работа в полевых условиях связана с дополнительными расходами, в том числе с необходимостью укрытия на случай непогоды и холода. В некоторых случаях ASC накрывает автоклав во время критических производственных процессов.

В какой-то момент в процессе шовной сварки на место должны прибыть передняя и задняя головки. Крупные головки могут поставляться в одной секции или могут быть разделены для транспортировки. Когда задняя головка прибудет на место, она будет разгружена и немедленно размещена на конце секции корпуса в сборе. Когда обработанные детали стопорного кольца прибудут на место, полевой персонал начнет сборку и сварку дверного узла. Это включает в себя установку и приварку угловых клиньев к проушинам, крепление гидравлических цилиндров и приварку передней головки к кованому фланцу головки.

Когда обработанные детали стопорного кольца прибудут на место, полевой персонал начнет сборку и сварку дверного узла. Это включает в себя установку и приварку угловых клиньев к проушинам, крепление гидравлических цилиндров и приварку передней головки к кованому фланцу головки.

После заклинивания узла фланец обечайки и поковки стопорного кольца удаляются из узла и помещаются на сосуд высокого давления. Поковка фланца обечайки будет приварена к главному цилиндру.

Когда основной прямостенный цилиндр будет полностью сварен, полевой супервайзер приступит к разметке и бурению проходок судна. Этот процесс займет 2-3 дня. После того, как компоновка будет завершена, полевая группа начнет процесс размещения и сварки патрубков, фланцев и других отверстий в сосуде. Этот процесс может длиться 2-4 недели в зависимости от сложности и количества проходок. После того, как все отверстия будут полностью заварены, автоклав можно снять с поворотных валков и установить на стальные седла. Седла предназначены для удержания сосуда высокого давления и распределения его нагрузки на большую площадь. Седла либо изготавливаются заранее и доставляются из магазина ASC, либо изготавливаются в полевых условиях. Большой кран используется для подъема сосуда высокого давления с вращающихся валков на предварительно установленные седла. Также в это время передняя крышка и фланец головки будут установлены на место в передней части автоклава и временно зафиксированы на месте. В это время полевой персонал начнет крепление узла петли и/или дверного механизма. Эта сборка обычно изготавливается заранее в мастерской ASC или, в некоторых случаях, в полевых условиях.

Седла либо изготавливаются заранее и доставляются из магазина ASC, либо изготавливаются в полевых условиях. Большой кран используется для подъема сосуда высокого давления с вращающихся валков на предварительно установленные седла. Также в это время передняя крышка и фланец головки будут установлены на место в передней части автоклава и временно зафиксированы на месте. В это время полевой персонал начнет крепление узла петли и/или дверного механизма. Эта сборка обычно изготавливается заранее в мастерской ASC или, в некоторых случаях, в полевых условиях.

Наконец, когда сосуд готов и все предварительные осмотры сосуда, рентгеновский контроль и термообработка завершены, сосуд высокого давления заполняется водой и проводится гидроиспытание. Гидроиспытание используется для безопасного повышения давления в автоклаве до 130 % от максимального проектного давления для проверки и проверки конструкции автоклава. Гидравлические испытания проводятся под наблюдением уполномоченного инспектора сосудов высокого давления, и, если все идет хорошо, инспектор подписывает отчет с данными ASME U1A, указывающий на завершение сборки сосуда высокого давления.

Как только изготовление сосуда будет завершено, ASC направит на площадку дополнительный персонал и начнет работу, необходимую для превращения сосуда высокого давления в автоклав. Это будет включать 15-25 полевых сотрудников, которые изготовят и установят изоляцию, футеровку, пол, узел вентилятора и все другие элементы автоклава. Для очень больших судов в это же время будет изготовлен узел дверного портала. После начала работ по сборке автоклава ASC обсудит с заказчиком монтаж и перемещение сосуда под давлением от места изготовления до его конечного местоположения в карьере. Общее время сборки автоклава после гидроиспытания корпуса высокого давления обычно составляет 4-6 месяцев.

Нажмите здесь, чтобы распечатать макет.

Гексафторид урана (UF6) представляет собой радиоактивный и высокотоксичный материал, который используется в процессе обогащения производителями ядерного топлива. Ядерные автоклавы используются на протяжении всего жизненного цикла обработки топлива для переноса и отбора проб UF6 из резервуаров для хранения. Из-за опасного характера UF6 эти ядерные автоклавы рассчитаны на высокую надежность и несколько уровней коэффициента безопасности. В случае крупного сейсмического события эти автоклавы должны уцелеть, не высвобождая никакого радиоактивного содержимого.

Из-за опасного характера UF6 эти ядерные автоклавы рассчитаны на высокую надежность и несколько уровней коэффициента безопасности. В случае крупного сейсмического события эти автоклавы должны уцелеть, не высвобождая никакого радиоактивного содержимого.

Сертификация ASME NQA-1

Компания ASC построила ядерные автоклавы для отбора проб и транспортировки ядерных продуктов для крупнейших мировых производителей ядерного топлива. При проектировании и производстве этих ядерных автоклавов требуется соблюдение и сертификация ядерных стандартов ASME NQA-1. ASC может выполнить всю программу проектирования и сборки или взять на себя часть сборки, используя проекты, предоставленные заказчиком.

Автоклавы для отбора проб

Автоклавы для отбора проб используются для медленного нагрева и плавления обогащенного UF6 (гексафторида урана), который хранится в цилиндрах 30B и 48F/Y. Когда цилиндр полностью расплавится, автоклав и цилиндр наклоняют вперед, чтобы небольшое количество продукта можно было перелить в небольшие бутыли для проб. Эти автоклавы очень сложны, в них используется несколько систем безопасности и блокировок. Автоклав служит нескольким целям: нагрев, отбор проб, повторное затвердевание и локализация.

Эти автоклавы очень сложны, в них используется несколько систем безопасности и блокировок. Автоклав служит нескольким целям: нагрев, отбор проб, повторное затвердевание и локализация.

ASC — единственная компания в США, которая в настоящее время сертифицирована и способна поставлять автоклавы для отбора проб для ядерной топливной промышленности.

Автоклавы для переноса

Автоклавы для переноса аналогичны автоклавам для отбора проб, однако их цель состоит в нагревании UF6 до тех пор, пока он не достигнет своего парообразного состояния. В этот момент UF6 переводится из цилиндров 30B/48F/48Y во вторичный процесс.

ASC снова является единственной компанией в США, которая в настоящее время сертифицирована и способна поставлять автоклавы для переноса ядер.

Нажмите здесь, чтобы распечатать макет.

Автоклав Econoclave® GLS компании ASC является самым передовым автоклавом для ламинирования стекла. Система автоклавов для ламинирования стекла Econoclave® GLS работает и легко интегрируется со всеми системами линий ламинирования стекла, представленными на рынке, и способна отверждать все типы промежуточных слоев PVB, включая специальные полимеры, такие как SentryGlas®

Superior laminating

Автоклавы ASC GLS разработаны с непревзойденная температура и однородность потока для обеспечения равномерного нагрева и охлаждения вашей стеклянной загрузки. В каждом автоклаве используется наша запатентованная система потока H-Slot™ для создания равномерного фронта потока от передней части автоклава к задней.

В каждом автоклаве используется наша запатентованная система потока H-Slot™ для создания равномерного фронта потока от передней части автоклава к задней.

Сокращение времени цикла

В стандартную комплектацию Econoclave® GLS входит усовершенствованная система циркуляции воздуха, которая обеспечивает в среднем на 50 % больше потока для ламинированной загрузки, чем автоклавы конкурентов. Благодаря увеличенной скорости воздуха, проходящего через рабочую зону автоклава, ваша загрузка по ламинированию стекла сократит время цикла почти на 50 % по сравнению с обычными автоклавами для ламинирования стекла. Это означает большую производительность и меньшую стоимость загрузки.

Экономия затрат на электроэнергию = «зеленое решение»

Эксплуатационные расходы на воздушный компрессор и обогрев автоклава могут существенно снизить прибыль, полученную от ламинаторов стекла. Мы учли это при разработке Econoclave® GLS. Уникальная конструкция Econoclave® означает, что при том же объеме производства размер сосуда высокого давления нашего автоклава будет на 20 % меньше, чем у конкурирующих автоклавов для ламинирования стекла. Это уменьшение общего размера автоклава пропорционально снижает затраты на компрессор и отопление, что может сэкономить до 100 000 долларов в год в условиях высокой производительности.

Это уменьшение общего размера автоклава пропорционально снижает затраты на компрессор и отопление, что может сэкономить до 100 000 долларов в год в условиях высокой производительности.

Переработка благодаря инновациям

Компания ASC также может предоставить нашу запатентованную систему CRS (Compression Reduction System), которая предназначена для повторного использования и переработки сжатого воздуха в автоклаве, обеспечивая экономию сжатия на 30 % и десятки тысяч долларов в год в операционные затраты.

Конфигурации внутреннего потока

Компания ASC может поставить систему Econoclave® GLS, точно отвечающую вашим требованиям к конфигурации производства. Мы можем спроектировать блок с продольным потоком воздуха, используя боковые воздуховоды, верхние воздуховоды или напольные воздуховоды. Мы также можем предоставить автоклав с вертикальным потоком воздуха (снизу вверх или сверху вниз) для удовлетворения требований производителя ветрового стекла.

Рабочие тележки

Инженерный персонал компании ASC может разработать тележки для автоклавов в точном соответствии с вашими требованиями. Наш магазин способен изготовить тележку любого размера.

Наш магазин способен изготовить тележку любого размера.

Нажмите здесь, чтобы распечатать макет.

Автоклавы для вулканизации используются в резиновой промышленности для преобразования натурального каучука в отвержденный и сшитый вулканизированный каучук. Вулканизирующие автоклавы также можно использовать для отверждения пластмасс. В вулканизационных автоклавах используется острый внутренний пар, смесь острого пара и горячего воздуха или только горячий воздух. Вулканизирующие автоклавы используются для отверждения шин, шлангов и многих других продуктов, которые не поддаются стандартному процессу компрессионного формования на основе прессования.

В зависимости от типа резины процесс вулканизации может происходить при температуре от комнатной (например, силиконы) до 350 °F (170 °C) или выше (например, шины).

Любого размера и любой мощности

Ищете ли вы вулканизатор для мелких деталей или автоклав для земляных работ диаметром 17 футов (5,2 м) для шин (шин), ASC может спроектировать и построить в соответствии с вашими потребностями. Наше производственное предприятие способно изготавливать автоклавы с внутренним диаметром 17 футов (5,2 м) и длиной до 150 футов (45,7 м).

Наше производственное предприятие способно изготавливать автоклавы с внутренним диаметром 17 футов (5,2 м) и длиной до 150 футов (45,7 м).

Если вы ищете вулканизатор еще большего размера, ASC может собрать его прямо на вашем объекте.

Любая конфигурация

Вулканизационные автоклавы ASC могут быть рассчитаны на горизонтальную или вертикальную ориентацию. Мы также можем включить полностью интегрированный комплект, включающий парогенератор, вакуумные насосы и рабочие тележки. Сообщите нам, что именно вы ищете, и мы предоставим решение для вулканизации, отвечающее вашим потребностям.

Предназначен для долговечной и безопасной эксплуатации

Мы используем твердотельное моделирование и анализ конечных элементов для проектирования и проверки всех наших сосудов высокого давления и быстро открывающихся дверей для автоклавов. Благодаря большому допуску на коррозию наши вулканизаторы прослужат многие десятилетия в условиях высокой производительности.

Расширенные средства управления

Для тех производителей, которые ищут нечто большее, чем просто ручное управление заданными значениями, ASC может предложить нашу компьютерную систему управления CPC для автоматизации всего процесса вулканизации. CPC также может обеспечить архивацию данных и отчеты для проверки процесса вулканизации.

Нажмите здесь, чтобы распечатать макет.

Еще статьи…

Депарафинизация

Композиты

404 — СТРАНИЦА НЕ НАЙДЕНА

Почему я вижу эту страницу?

404 означает, что файл не найден. Если вы уже загрузили файл, имя может быть написано с ошибкой или файл находится в другой папке.

Другие возможные причины

Вы можете получить ошибку 404 для изображений, поскольку у вас включена защита от горячих ссылок, а домен отсутствует в списке авторизованных доменов.

Если вы перейдете по временному URL-адресу (http://ip/~username/) и получите эту ошибку, возможно, проблема связана с набором правил, хранящимся в файле . htaccess. Вы можете попробовать переименовать этот файл в .htaccess-backup и обновить сайт, чтобы посмотреть, решит ли это проблему.

htaccess. Вы можете попробовать переименовать этот файл в .htaccess-backup и обновить сайт, чтобы посмотреть, решит ли это проблему.

Также возможно, что вы непреднамеренно удалили корневую папку документа или вам может потребоваться повторное создание вашей учетной записи. В любом случае, пожалуйста, немедленно свяжитесь с вашим веб-хостингом.

Вы используете WordPress? См. Раздел об ошибках 404 после перехода по ссылке в WordPress.

Как найти правильное написание и папку

Отсутствующие или поврежденные файлы

Когда вы получаете ошибку 404, обязательно проверьте URL-адрес, который вы пытаетесь использовать в своем браузере. Это сообщает серверу, какой ресурс он должен использовать попытка запроса.

http://example.com/example/Example/help.html

В этом примере файл должен находиться в папке public_html/example/Example/

Обратите внимание, что CaSe важен в этом примере. На платформах, которые обеспечивают чувствительность к регистру 9Пример 0195 e и пример E не совпадают.

Для дополнительных доменов файл должен находиться в папке public_html/addondomain.com/example/Example/, а имена чувствительны к регистру.

Неработающее изображение

Если на вашем сайте отсутствует изображение, вы можете увидеть на своей странице поле с красным размером X , где отсутствует изображение. Щелкните правой кнопкой мыши на X и выберите «Свойства». Свойства сообщат вам путь и имя файла, который не может быть найден.

Это зависит от браузера. Если вы не видите на своей странице поле с красным X , попробуйте щелкнуть правой кнопкой мыши на странице, затем выберите «Просмотреть информацию о странице» и перейдите на вкладку «Мультимедиа».

http://example.com/cgi-sys/images/banner.PNG

В этом примере файл изображения должен находиться в папке public_html/cgi-sys/images/ пример. На платформах с учетом регистра PNG и png не совпадают.

Ошибки 404 после перехода по ссылкам WordPress

При работе с WordPress ошибки 404 Page Not Found часто могут возникать, когда была активирована новая тема или когда были изменены правила перезаписи в файле .htaccess.

Когда вы сталкиваетесь с ошибкой 404 в WordPress, у вас есть два варианта ее исправления.

Вариант 1. Исправьте постоянные ссылки

- Войдите в WordPress.

- В меню навигации слева в WordPress нажмите Настройки > Постоянные ссылки (Обратите внимание на текущую настройку. Если вы используете пользовательскую структуру, скопируйте или сохраните ее где-нибудь.)

- Выберите По умолчанию .

- Нажмите Сохранить настройки .

- Верните настройки к предыдущей конфигурации (до того, как вы выбрали «По умолчанию»). Верните пользовательскую структуру, если она у вас была.

- Нажмите Сохранить настройки .

- Отредактируйте файл на своем компьютере и загрузите его на сервер через FTP

- Использовать режим редактирования программы FTP

- Используйте SSH и текстовый редактор

- Используйте файловый менеджер в cPanel

- Войдите в cPanel.

- В разделе «Файлы» щелкните значок File Manager .

- Установите флажок для Корень документа для и выберите доменное имя, к которому вы хотите получить доступ, из раскрывающегося меню.

- Убедитесь, что установлен флажок Показать скрытые файлы (точечные файлы) «.

- Нажмите Перейти . Файловый менеджер откроется в новой вкладке или окне.

- Найдите файл .htaccess в списке файлов. Возможно, вам придется прокрутить, чтобы найти его.

- Щелкните правой кнопкой мыши файл .htaccess и выберите Редактировать код в меню. Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода значок вверху страницы.

- Может появиться диалоговое окно с вопросом о кодировании. Просто нажмите Изменить , чтобы продолжить. Редактор откроется в новом окне.

- При необходимости отредактируйте файл.

- Нажмите Сохранить изменения в правом верхнем углу, когда закончите. Изменения будут сохранены.

- Протестируйте свой веб-сайт, чтобы убедиться, что ваши изменения были успешно сохранены.

9index.php$ — [L]

RewriteCond %{REQUEST_FILENAME} !-f

RewriteCond %{REQUEST_FILENAME} !-d

RewriteRule . /index.php [L]

# Конец WordPress

Если ваш блог показывает неправильное доменное имя в ссылках, перенаправляет на другой сайт или отсутствуют изображения и стиль, все это обычно связано с одной и той же проблемой: в вашем блоге WordPress настроено неправильное доменное имя.

Как изменить файл .htaccess

Файл .htaccess содержит директивы (инструкции), которые сообщают серверу, как вести себя в определенных сценариях, и напрямую влияют на работу вашего веб-сайта.

Перенаправление и перезапись URL-адресов — это две очень распространенные директивы, которые можно найти в файле .htaccess, и многие скрипты, такие как WordPress, Drupal, Joomla и Magento, добавляют директивы в .htaccess, чтобы эти скрипты могли работать.

Возможно, вам потребуется отредактировать файл .htaccess в какой-то момент по разным причинам. В этом разделе рассказывается, как редактировать файл в cPanel, но не о том, что нужно изменить. статьи и ресурсы для этой информации.)

В этом разделе рассказывается, как редактировать файл в cPanel, но не о том, что нужно изменить. статьи и ресурсы для этой информации.)

Существует множество способов редактирования файла .htaccess

Самый простой способ редактирования файла .htaccess для большинства людей — через диспетчер файлов в cPanel.

Как редактировать файлы .htaccess в файловом менеджере cPanel

Прежде чем что-либо делать, рекомендуется сделать резервную копию вашего веб-сайта, чтобы вы могли вернуться к предыдущей версии, если что-то пойдет не так.

Откройте файловый менеджер

Для редактирования файла .htaccess