Содержание

Пластик против стекла и металла: что лучше?

Раньше практически все телефоны были сделаны из пластика, однако они пестрили разнообразием форм. Сегодня практически все телефоны выглядят приблизительно одинаково, однако производители предлагают нам выбрать между различными материалами корпуса. Выбор, конечно, тоже не велик — либо стекло, либо металл, либо, опять же, пластик. Но сегодня материал корпуса может сыграть решающую роль в выборе смартфона.

У каждого материала есть свою плюсы и минусы. Коллеги из Android Authority постарались выяснить, что же лучше. Мы перечислим свойства различных материалов, а затем постараемся узнать ваше мнение о смартфонах из пластика, металла или стекла. Так уж вышло, что предпочтения у всех разные.

Металл

Оригинальный iPhone, который можно считать прародителем современных смартфонов, был в алюминиевом корпусе. Сегодня HTC, Huawei и Apple выпускают телефоны в металлических корпусах, а многие другие делают смартфоны с металлическими рамками.

Плюсы:

Внешний вид: алюминиевый смартфон выглядит солидно, и его приятно держать в руке. Как правило, алюминиевые корпуса используют для недешевых смартфонов, и они подчеркивают их дороговизну.

Теплопроводность: металл помогает отводить тепло, выделяемое процессором, чем не могут похвастаться пластиковые корпуса.

Минусы:

Теплопроводность: это как минус, так и плюс. Если процессор вашего смартфона сильно нагрелся, его металлический корпус может стать настолько горячим, что вам просто будет некомфортно держать смартфон в руках. Это происходит редко, но все же случается.

Неустойчивость к повреждениям: Если пластик может согнуться и разогнуться обратно, выгнуть обратно металл не так просто. На металлических корпусах остаются вмятины и царапины, которые портят внешний вид смартфона, и их видно гораздо лучше, чем на пластике.

Стекло

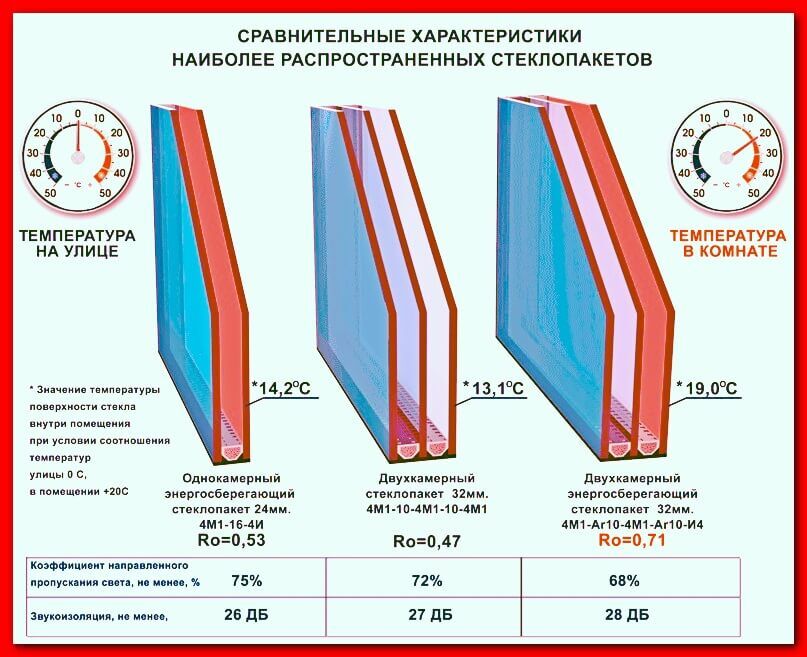

Каленое стекло сегодня применяется практически в каждом смартфоне для защиты дисплея. Однако некоторые производители покрывают стеклом и заднюю часть смартфона. Сегодня подобные решения вы можете увидеть во флагманских смартфонах Sony и Galaxy S6.

Однако некоторые производители покрывают стеклом и заднюю часть смартфона. Сегодня подобные решения вы можете увидеть во флагманских смартфонах Sony и Galaxy S6.

Плюсы:

Твердость: каленые стекла очень сложно поцарапать в отличие от пластика или металла.

Масштабируемость: если не усложнять все идеей применения сапфировых стекол, стеклянные панели могут быть произведены в больших масштабах, и их применение позволяет снизить расходы на производство.

Минусы:

Хрупкость: каленое стекло сложно поцарапать, но достаточно просто разбить. Замена стеклянного корпуса не всегда обходится дешево, и об этом свидетельствует огромное количество людей вокруг нас, которые используют телефоны с треснутыми стеклами.

Ограниченность в дизайне: практически все стеклянные устройства ровные и плоские. Изогнутые модели начинают появляться, но это не дает той свободы, которую имеют дизайнеры, работая с пластиком или металлом.

Пластик

Это все еще самый популярный материал для изготовления корпусов смартфонов. LG, Samsung, Nokia и многие другие компании активно его применяют.

Плюсы:

Не влияет на качество приема: металлические и стеклянные корпуса часто негативно влияют на работу антенны смартфона, что приводит к ухудшению приема. С пластиком таких проблем никогда не возникает.

Низкая стоимость: пластик дешевле стекла и металла, и это сказывается на стоимости смартфона.

Минусы:

Внешний вид: пластиковый смартфон зачастую выглядит гораздо проще и невзрачнее. Точно так же они ощущаются в руке, если, конечно, пластик не покрыт натуральной кожей.

Теплопроводность: поликарбонат плохо проводит тепло. Это должно означать, что при одинаковых характеристиках пластиковый смартфон будет работать медленнее.

Как вы можете видеть, сильные и слабые стороны есть у всех материалов. Время поделиться своими предпочтениями.

Время поделиться своими предпочтениями.

Стекло, пластик или металл. Смартфоны из какого материала лучше?

Для среднестатистического пользователя внешний вид смартфона не менее важен, чем его технические характеристики. Поэтому производители стараются проявлять креативность. И не только в самом дизайне, но и в выборе материалов для корпуса. Рынок мобильных устройств сегодня готов предложить немало интересного. Стекло, пластик или металл. Смартфоны из какого материала лучше?

Пластик

Пластик — пожалуй, самый ходовой и универсальный материал для изготовления гаджетов. Он легкий, дешевый, гибкий, легко красится в нужный цвет. Хотя вносить весь пластик в одну категорию — это не очень правильно. Ведь пластик в современных смартфонах часто содержит в себе примеси угле- и стекловолокна. И между копеечным ABS-пластиком и каким-нибудь поликарбонатом есть существенная разница как в тактильном, так и визуальном плане.

Плюсы пластика:

- Относительно дешевый и практичный.

Такие смартфоны обычно стоят недорого, их можно носить без защитного чехла.

Такие смартфоны обычно стоят недорого, их можно носить без защитного чехла. - Проводимый. Пластик не создает помех при передаче сигнала.

- Долговечный. Корпус из пластика легко выдерживает активную эксплуатацию в течение многих лет, при падении он реже разбивается из-за пластичности материала.

Минусы:

- Внешний вид. Многие виды пластика смотрятся дешево, хотя это справедливо далеко не для всех разновидностей.

- Слабая защита для «начинки» смартфона. Если вы уроните девайс, то почти вся энергия удара из-за особенностей материала пойдет внутрь корпуса и могут пострадать компоненты.

- Низкая теплопроводность. Процессор смартфона под нагрузкой может перегреваться, поскольку через пластик тепло отводится хуже, чем через стекло и металл.

Samsung Galaxy Note 20 сделан из пластика. Похоже?

Стекло

Один из главных трендов последних лет — использование в качестве материала корпуса закаленного или алюмосиликатного стекла. Телефон в стекле сразу производит впечатление дорогого и лощеного устройства. Неудивительно, что из этого материала обычно делаются премиальные модели. Кому-то стекло может показаться прихотью ради дизайна, но у него тоже есть немало достоинств.

Телефон в стекле сразу производит впечатление дорогого и лощеного устройства. Неудивительно, что из этого материала обычно делаются премиальные модели. Кому-то стекло может показаться прихотью ради дизайна, но у него тоже есть немало достоинств.

Плюсы стекла:

- Внешний вид. Стекляшки классно смотрятся, что очень нравится многим людям.

- Устойчивость к косметическим повреждениям. Поверхность корпуса из настоящего закаленного стекла практически не царапается, даже путешествие в одном кармане с ключами обычно проходит для гаджета без последствий.

- Проводимость. Стекло отлично проводит сигнал и не препятствует отводу тепла от процессора.

Минусы:

- Отсутствие пластичности. Стекло — довольно капризный материал, поэтому у производителей ограничен выбор формы и дизайна, которые можно придать смартфону. По этой же причине устройства из стекла плохо переживают падения, при достаточно сильном ударе корпус трескается и ремонт влетает в копеечку.

- Скользкая поверхность.

Уронить стеклянный смарт без чехла — проще простого.

Уронить стеклянный смарт без чехла — проще простого.

Металл

Металлический корпус смотрится солидно и надежно, даже бюджетные гаджеты в металле шикарно выглядят и ощущаются в руках. Однако из-за того, что он дороже и сложнее пластика в работе, производители в большинстве своем отказались от создания металлических смартов. Это одна из худших тенденций мобильной индустрии за последние годы.

Плюсы:

- Прочность. Внутренности смартфона в металлическом корпусе хорошо защищены, поскольку металл принимает большую часть энергии удара на себя.

- Высокая теплопроводность. Такой корпус эффективно отводит тепло от нагревающихся компонентов.

- Долговечность. Чтобы угробить металлический телефон, нужно очень постараться.

Минусы:

- Высокая теплопроводность. Да, это еще и недостаток. Металл может действительно сильно нагреваться и быть очень холодным на морозе. В некоторых условиях такой смарт просто неприятно держать в руках.

- Плохая проводимость. Металл сам по себе создает помехи для радиоволн, так что производителям приходится выкручиваться, создавая отверстия для антенн.

- Слабая устойчивость к косметическим повреждениям. Корпус из металла повредить сложно, а вот царапины и потертости на нем остаются только в путь.

В целом, мы считаем эталонным материалом для корпуса смартфона именно металл, и очень сожалеем, из-за того что он практически ушел с рынка. Сейчас же выбор стоит между практичностью и понтами. Если хочешь надежно — берешь пластиковый смартфон, душа просит красоты и приятных тактильных ощущений — придется доплачивать за комбинацию стекло+металл, которая доступна в среднем и флагманском сегменте. А проще всего людям, привыкшим носить телефоны в чехле, для них эта дилемма не имеет вообще никакого значения.

ПОДЕЛИТЬСЯ

Теплопроводность пластиков с наполнителем

По сравнению с другими твердыми материалами металлы широко известны своей превосходной способностью к теплопередаче. Однако эти возможности достигаются за счет веса, несоответствия коэффициента теплового расширения (КТР) и свободы проектирования из-за производственных ограничений. Отсюда стремление к теплопроводным пластикам. С другой стороны, мы хотели бы иметь пластмассы с гораздо меньшей проводимостью для изоляционных целей. Обе потребности могут быть решены с помощью наполнителей. Конечно, применение наполнителей влияет не только на теплопроводность, но и на прочность, трение, жесткость и стоимость. Очень важным и давним применением наполнителей вне термической области является механическое армирование. Обычными наполнителями являются: глинозем, алюминий, латунь, стекло, графит, оксид магния, нержавеющая сталь, карбонат кальция, ацетиленовая сажа. Наиболее широко используются волокна, хлопья, порошки и микросферы.

Однако эти возможности достигаются за счет веса, несоответствия коэффициента теплового расширения (КТР) и свободы проектирования из-за производственных ограничений. Отсюда стремление к теплопроводным пластикам. С другой стороны, мы хотели бы иметь пластмассы с гораздо меньшей проводимостью для изоляционных целей. Обе потребности могут быть решены с помощью наполнителей. Конечно, применение наполнителей влияет не только на теплопроводность, но и на прочность, трение, жесткость и стоимость. Очень важным и давним применением наполнителей вне термической области является механическое армирование. Обычными наполнителями являются: глинозем, алюминий, латунь, стекло, графит, оксид магния, нержавеющая сталь, карбонат кальция, ацетиленовая сажа. Наиболее широко используются волокна, хлопья, порошки и микросферы.

Проведем различие между наполненными пластиками с очень низким k (k<0,1 Вт/мК), относительно высоким (k<10 Вт/мК) и высоким k (k>10 Вт/мК). Пластмассы с очень низким коэффициентом k, наполненные полыми микросферами, используются во все возрастающих количествах в различных областях применения благодаря улучшенным свойствам, таким как снижение плотности и стоимости, повышенная жесткость, улучшенная прочность на сжатие и ударная вязкость, уменьшенная усадка и повышенная размерная стабильность конструкции. деталей, хорошей термической и химической стойкостью, низкой теплопроводностью и диэлектрической проницаемостью. Коммерчески доступные стеклянные, полимерные, керамические и углеродные (без покрытия или с металлическим или керамическим покрытием) полые микросферы могут быть использованы в качестве наполнителей в различных полимерах.

деталей, хорошей термической и химической стойкостью, низкой теплопроводностью и диэлектрической проницаемостью. Коммерчески доступные стеклянные, полимерные, керамические и углеродные (без покрытия или с металлическим или керамическим покрытием) полые микросферы могут быть использованы в качестве наполнителей в различных полимерах.

Во второй категории мы можем найти «традиционные» наполнители. Нормальный диапазон полимеров составляет от 0,17 до 0,35 Вт/мК. Мы можем ожидать улучшения на 20-30% за счет армирования стекловолокном, но этот наполнитель часто используется для нетепловых целей. Графитовые и металлические наполнители справляются с задачей намного лучше. Эти порошки должны использоваться при высоких нагрузках, прежде чем они окажут значительный эффект. Например: полиимид с 40% графита: 1,7 Вт/м·К и 40% загрузка алюминиевыми чешуйками показывает улучшение в 5 раз. Некоторые типичные данные для каучука (важные для шинной промышленности): алюминиевый порошок с улучшением в 3 раза и технический углерод с улучшением в 2 раза. Кстати, повышать теплопроводность наполнителя сверх определенного уровня особого смысла нет. Переход от 40 до 400 Вт/мК увеличивает теплопроводность композита всего на 5%.

Кстати, повышать теплопроводность наполнителя сверх определенного уровня особого смысла нет. Переход от 40 до 400 Вт/мК увеличивает теплопроводность композита всего на 5%.

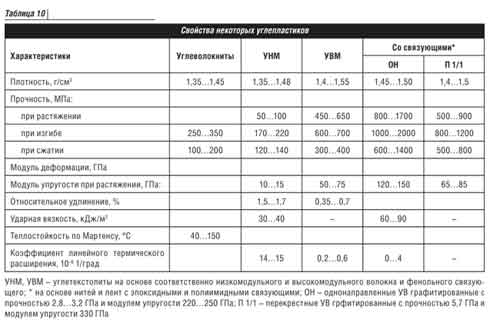

Третья категория, с материалами high-k, использует наполнители с высоким соотношением сторон, такие как графитовые волокна, металлизированные стеклянные волокна, алюминиевые волокна и чешуйки. К сожалению, существует ограничение из-за технологичности. Как правило, соотношение сторон волокон ограничено 40. Очень многообещающие результаты были достигнуты за счет использования высокотеплопроводных углеродных волокон на основе пека. Приведены значения в плоскости более 300 Вт/мК. Разрабатываются полимерные композиты со сверхвысокой теплопроводностью с использованием матов из выращенных из паровой фазы углеродных волокон, пропитанных эпоксидной смолой. Сообщается о значениях до 660 Вт/мК [1]. Другие исследовательские программы сосредоточены на углеродных нановолокнах, одностенных углеродных нанотрубках (SWCNT) и многослойных углеродных нанотрубках (MWCNT). Здесь мы говорим о ценах 300 долларов США/кг для MWCTN и 300 000 долларов США/кг для SWCTN. К счастью, ожидается значительный прогресс в новой методике получения SCTTN без металлических катализаторов [2].

Здесь мы говорим о ценах 300 долларов США/кг для MWCTN и 300 000 долларов США/кг для SWCTN. К счастью, ожидается значительный прогресс в новой методике получения SCTTN без металлических катализаторов [2].

Литература изобилует теоретическими подходами к прогнозированию влияния размера и формы частиц и процентного содержания наполнителя. Играют роль следующие параметры: проводимость наполнителя, пластическая проводимость, форма и соотношение сторон, объемная нагрузка, упаковка и ориентация, а также сцепление. Кроме того, влияют плотность и удельная теплоемкость. Заинтересованному читателю можно указать на корреляции Прогельхоффа, Льюиса и Нильсена (см., например, [3]). Конечно, теория представляет интерес только для людей, занимающихся разработкой композитов. Для большинства дизайнеров важен результат.

Помимо низкой плотности и регулируемого КТР, теплопроводные соединения имеют еще одно большое преимущество перед легкими металлами: им можно придать практически любую форму. Доступен впечатляющий список компаний, указывающий на растущий интерес к этим материалам: RTP, Ticona, GE Plastics, DuPont, Schulman, LNP, Cool Polymers, Polyone и другие.

Доступен впечатляющий список компаний, указывающий на растущий интерес к этим материалам: RTP, Ticona, GE Plastics, DuPont, Schulman, LNP, Cool Polymers, Polyone и другие.

Значения для имеющихся в продаже пластиков варьируются от 1 до 100 Вт/м·К. Более высокие значения обычно связаны с материалами, которые также обладают электропроводностью. Тем не менее, самым большим препятствием для всеобщего признания является цена. Они как минимум в два раза дороже металлов, а за самый высокий диапазон теплопроводностей приходится платить намного больше.

Последнее замечание об области применения «стандартных» теплопроводных пластиков. Когда на системном уровне ограничивающим фактором является теплопроводность, предпочтение следует отдавать металлам. Когда конвекция ограничена, лучшим выбором могут быть теплопроводящие полимеры. В таблице 1 приводится сводка обсуждавшихся материалов.

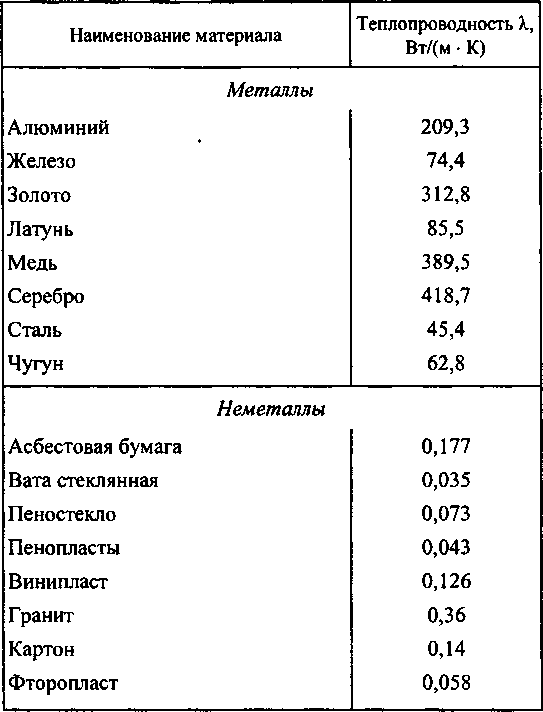

Таблица 1. Теплопроводность наполненных пластмасс при комнатной температуре

|

Ссылки

- http://www.

ptonline.com/articles/200711cu3.html

ptonline.com/articles/200711cu3.html - Чен Ю. и Тинг Дж., «Полимерные композиты со сверхвысокой теплопроводностью», Carbon 40, 2002, стр. 359.-362.

- Гайер, Э., «Справочник по прикладному тепловому расчету», глава 6, CRC Press, Бока-Ратон, Флорида, 1999.

Теплопроводность пластика и металла I. — Сборник экспериментов

Номер эксперимента: 1764

Цель эксперимента

В этом эксперименте мы визуализируем нагрев металлической и пластиковой пластины; цель состоит в том, чтобы подчеркнуть различную теплопроводность этих материалов.

Теория

Теплопередача за счет теплопроводности особенно актуальна для твердых тел; он почти не проявляется в жидкостях и газах. В случае неэлектропроводных материалов перенос тепла можно объяснить тем, что частицы в нагретой части тела колеблются и передают часть своей кинетической энергии соседним частицам. В электропроводных материалах за теплопроводность в основном отвечают свободные электроны.

Величина, характеризующая способность вещества проводить тепло, называется теплопроводностью λ , [ λ ] = Вт·м −1 · K −1 и незначительно зависит от температуры. Для очень хороших теплопроводников (металлов) она находится в пределах от десятков до сотен ватт на метр на кельвин, теплопроводность лучших теплоизоляторов (некоторые пластмассы или воздух) составляет около 0,02-0,05 Вт·м −1 ·К -1 .

Инструменты

Тепловизионная камера, металлическая и пластиковая пластина примерно одинаковых размеров (примерно размером с человеческую ладонь). Металлическая пластина должна быть покрыта матовым покрытием.

Процедура

Положите одну руку на металл, а другую руку на пластиковую пластину. Наблюдайте за обеими пластинами с помощью тепловизионной камеры в течение 20 секунд. В то время как металлическая пластина за это время почти равномерно прогревается, температура пластиковой пластины повышается только в месте контакта с ладонью — пластик является изолятором и не позволяет теплу распределяться по периферийным частям пластины.

Пример результата

Успешно проведенный эксперимент показан на видео ниже. Металлическая пластина всегда справа, пластиковая пластина слева.

При съемке видео использовалась тепловизионная камера FLIR i7. Температурный диапазон цветовой схемы выбран в интервале от 22°С до 34°С, коэффициент излучения ε = 0,95.

Технические примечания

В этом эксперименте пластиковая пластина была вырезана из полипропиленовой офисной папки; металлическая пластина вырезана из алюминиевого листа толщиной 0,5 мм.

При проведении эксперимента с тепловизором необходимо, чтобы исследуемые объекты имели одинаковую излучательную способность, чтобы они «отражали одинаково». Большинство тепловизионных камер настроены на коэффициент излучения ε = 0,95, что соответствует очень малой отражающей поверхности.

Поэтому целесообразно покрывать блестящие поверхности (как правило, металлические) матовым покрытием. В этом эксперименте поверхность алюминиевой пластины покрыта.

Поэтому целесообразно покрывать блестящие поверхности (как правило, металлические) матовым покрытием. В этом эксперименте поверхность алюминиевой пластины покрыта.

Педагогические примечания

Постепенное изменение цвета нагреваемых поверхностей может привести к частому ошибочному толкованию того, что некоторые из пластин содержат на больше тепла, чем другие. Это неправильное представление о тепле как о переменной состояния. Поэтому необходимо подчеркнуть, что то, что мы видим на термограмме, это температура (!) распределение, а не распределение тепла, которое описывает только обмен энергией.

Проведение эксперимента без тепловизионной камеры

Тепловизионная камера является очень дорогим инструментом, но эксперимент можно провести с использованием гораздо более доступной термочувствительной пленки, которую можно найти под наименованием реверсивная температурная этикетка . Поместите термочувствительную пленку под пластиковую и металлическую пластину (см.

Такие смартфоны обычно стоят недорого, их можно носить без защитного чехла.

Такие смартфоны обычно стоят недорого, их можно носить без защитного чехла. Уронить стеклянный смарт без чехла — проще простого.

Уронить стеклянный смарт без чехла — проще простого.

ptonline.com/articles/200711cu3.html

ptonline.com/articles/200711cu3.html

Поэтому целесообразно покрывать блестящие поверхности (как правило, металлические) матовым покрытием. В этом эксперименте поверхность алюминиевой пластины покрыта.

Поэтому целесообразно покрывать блестящие поверхности (как правило, металлические) матовым покрытием. В этом эксперименте поверхность алюминиевой пластины покрыта.