Содержание

Деревянная окосячка домов, г. Нижний Новгород

Представьте, Вы установили деревянные окна, какое-то время были ими весьма довольны, но вдруг:

- — окна перестали открываться;

- — деформировались рама и створка;

- — лопнул стеклопакет;

- — появились щели в стенею.

Это далеко не полный список проблем, с которыми Вы можете столкнуться, если фирма, у которой Вы заказали монтаж окон, по каким-то причинам проигнорировала необходимость установки обсадной коробки.

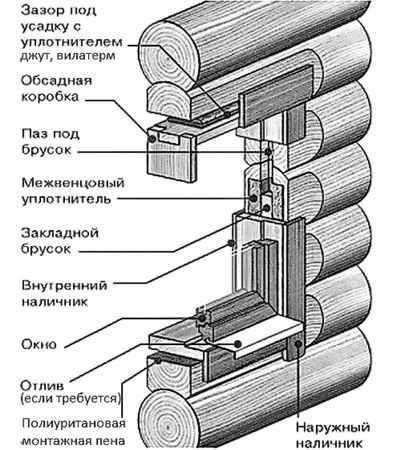

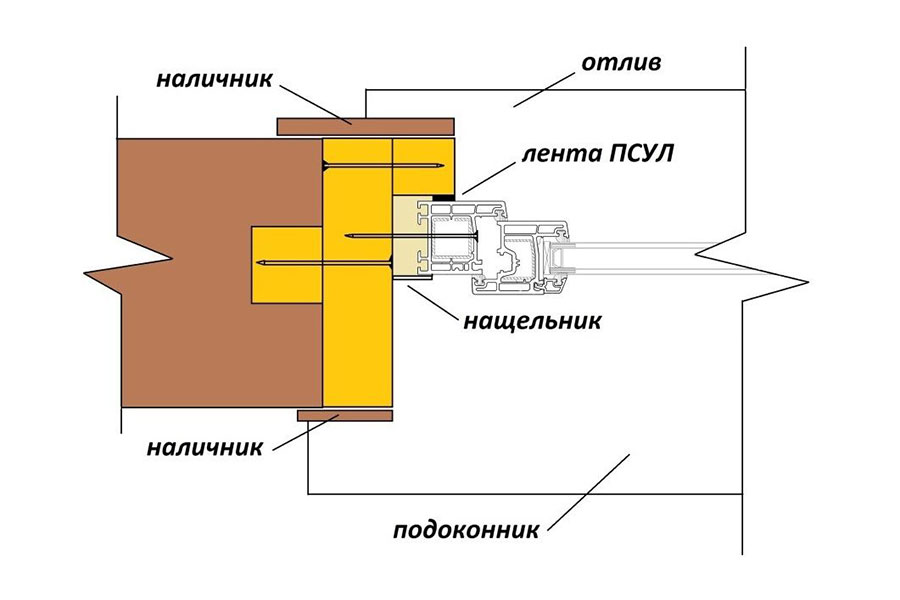

Окосячка (обсада) – это короб, отделяющий оконный или дверной проем от стены постройки. Она необходима при строительстве деревянных домов. Дело в том, что со временем в результате усадки стен оконные и дверные конструкции деформируются, если при строительстве они были прикреплены непосредственно к торцу проема.

Усадка – уменьшение размеров стен в результате высыхания древесины.

Подготовить проем под установку окна смогут исключительно профессионалы, потому что любая ошибка в расчетах или неумелый монтаж, однозначно приведут к уже озвученным выше проблемам.

Способы изготовления обсадной коробки (окосячки)

Деревянная окосячка может быть изготовлена различными способами. Рассмотрим, как делают окосячку для окон двумя самыми распространенными способами.

- 1. Обсадная коробка «в колоду» или «на шип».

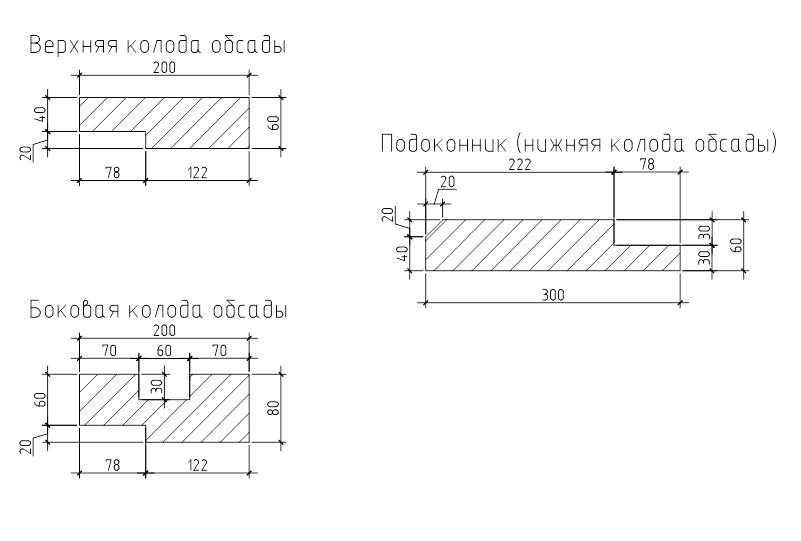

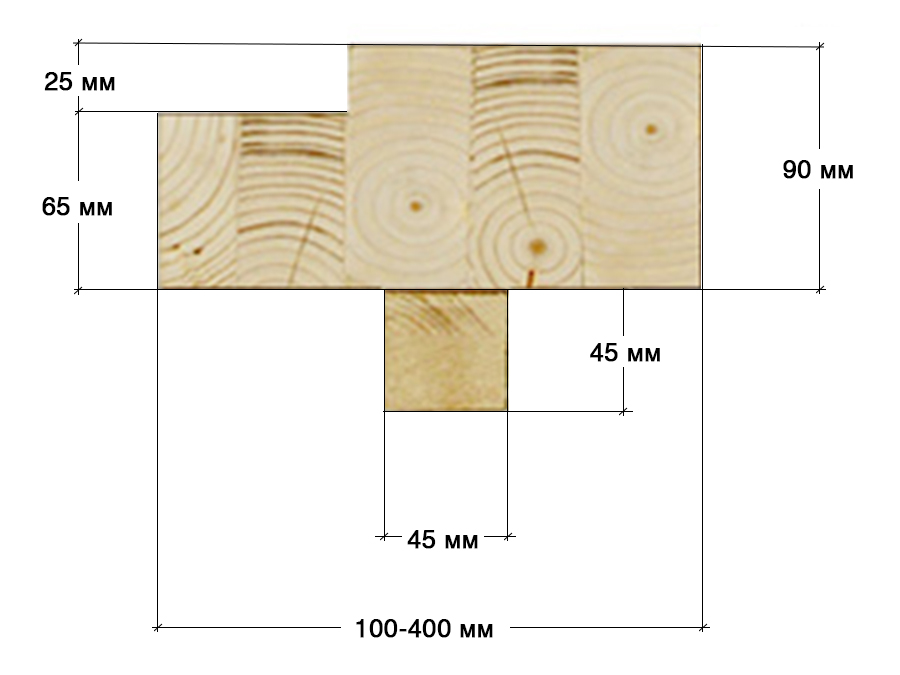

Это самый старый, но до сих пор распространенный способ изготовления окосячки. Шип вырезается из самой стены в вертикальной ее части, а значит, имеет ту же структуру. Благодаря этому усушка древесины происходит органично, но в результате оконный блок все равно деформируется. В зависимости от толщины стены шип формируется шириной 7-12 смс и глубиной 5-8 см при помощи бензо- или электропилы.

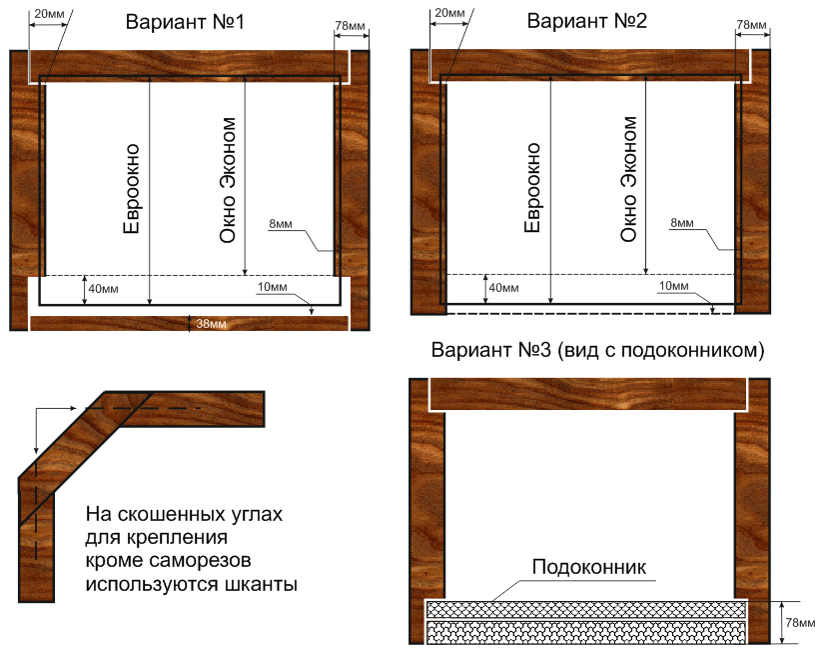

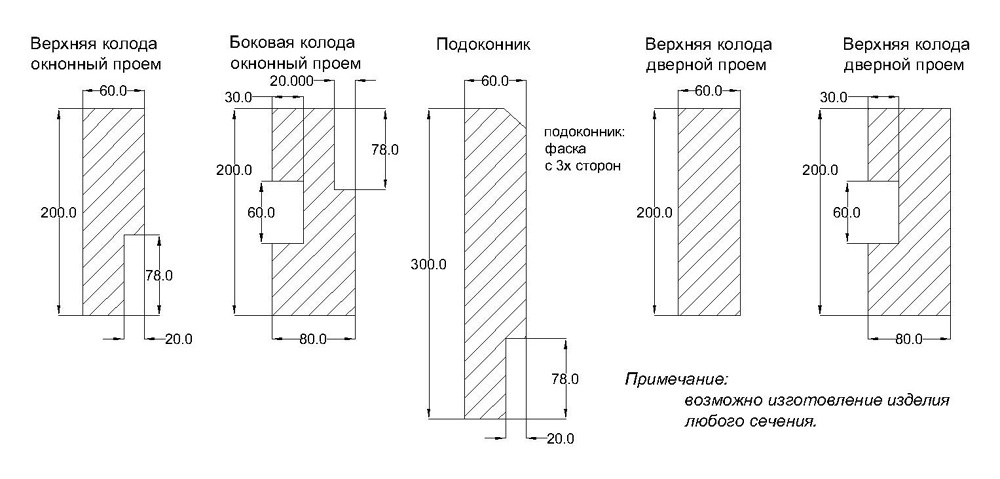

Детали окосячки представляют собой две пары прямоугольных бруска толщиной 4-6см. Ширину ее выбирают, ориентируясь на самый узкий участок стены, чтобы при установке наличника между ним и стеной не оставалось зазора. Правда, могут быть еще другие факторы, которые повлияют на определение ширины обсада, увидеть их под силу исключительно специалисту.

Следующий этап — спиливание выпирающих частей более широких бревен, т.е. делается лыска под установку наличника. Вертикальные бруски короба в поперечном сечении должны напоминать букву «П», а боковые желательно, чтобы были клееными и имели толщину 8-13 см.

Углы окосячки собирают при помощи пазо-гребневого соединения. НЕ РЕКОМЕНДУЕТСЯ собирать короб «в стык», т.к. при усушке древесины быстро появятся щели.

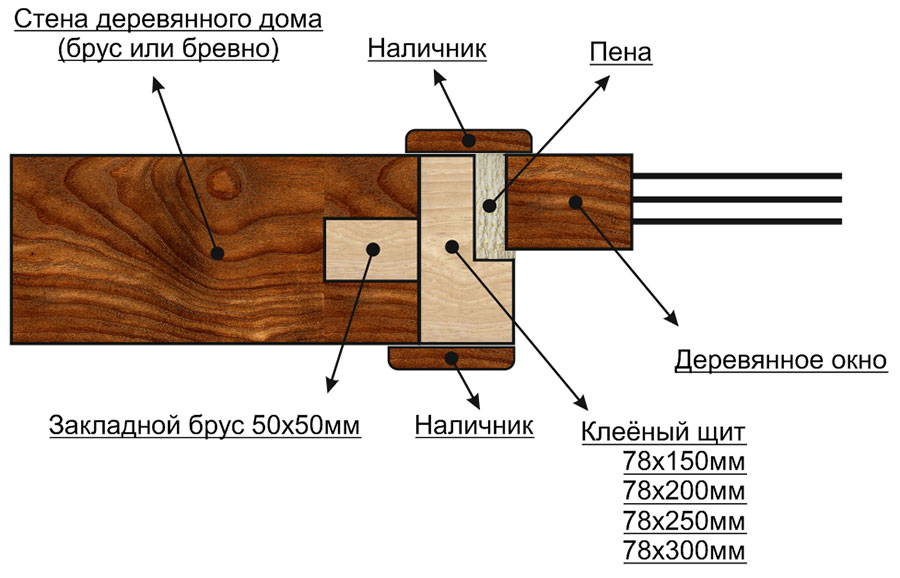

- 2. Обсадная коробка «на шпонку» или «в закладной брусок».

Данный тип исполнения является уже изобретением современности. Этот вариант более технологичен и требует меньших материальных затрат.

При производстве проема в стене дома фрезеруется паз (шириной 4-6 см, глубиной 5-7см). В него через джут вставляется шпонка (закладной брусок), которая является направляющей. Во время усушки древесины/набора влаги вдоль нее скользят бруски стены.

Данный тип окосячки представляет собой 3 (или 4) бруска, имеющих одинаковое сечение и толщиной 4-6 см (или больше).

Боковые бруски крепят к шпонке при помощи саморезов так, чтобы она могла перемещаться внутри паза.

Углы окосячки собирают также при помощи пазо-гребневого соединения.

Окосячка в деревянном доме особенно необходима при узких простенках или больших оконных проемах. Помимо того, что обсадный короб защищает от деформации двери и окна, он также не дает смещаться венцам. Его устанавливают не только при строительстве домов, но и в банях, хозяйственных постройках и прочих деревянных сооружениях.

Специалисты «Троя НН» рекомендуют своим клиентам заказывать второй вариант изготовления обсадного короба, и чтобы не быть голословными, приведем сравнительную таблицу:

| «На шпонку» | «На шип» | |

| Цена | Материала требуется меньше, а значит и цена ниже. | Более материалозатратный вариант. |

| Срок изготовления | Быстрее | Дольше |

| Надёжность | Одинаково прочные | Одинаково прочные |

| Деформация при усушке | Не происходит | Происходит со временем |

| Эстетическая сторона | Данный вариант никаким образом не влияет на внешний вид постройки. | Требуются большие по ширине наличники, которые обычно смотрятся не очень гармонично. |

| Монтаж | Соединение при помощи саморезов дает возможность быстро и легко откорректировать уровень короба. | Нельзя корректировать уровень короба. |

Приобрести окосячку в г. Нижний Новгород можно в любом строительном магазине, но гораздо разумнее доверить весь монтаж окон профессионалам. В конце концов, пытаясь сэкономить на рабочих руках, Вы можете понести еще большие материальные потери.

Наша компания гарантирует качественную и быструю установку окон в Вашем доме по приемлемой цене.

Изготовление и вставка деревянной окосячки и обсады окон в коттедже из бруса – фото и видео отчет о строительстве в компании Дом мечты

- Главная org/ListItem»>Портфолио

- Изготовление и вставка деревянной окосячки и обсады окон в коттедже из бруса

Дом из бруса 9х12 м с мансардой — ДМ-2

Заказать расчет сметы

Смотреть проект

- Описание

- Фотоотчет

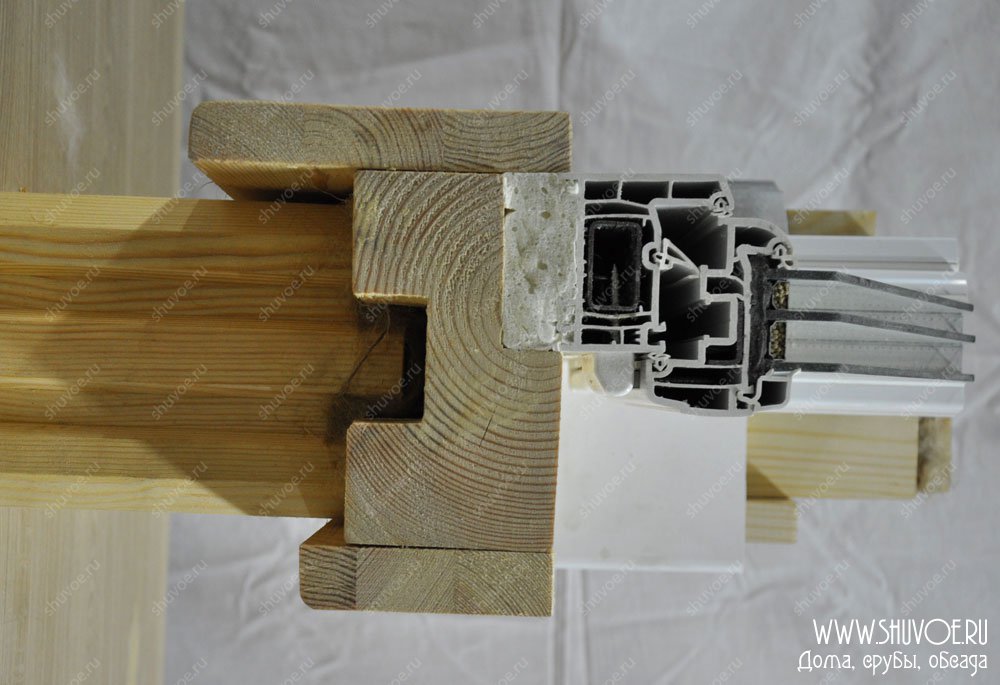

Компания Дом Мечты предлагает посмотреть фоторепортаж о том как правильно вставить окна и двери в коттедж из профилированного бруса 190х145 мм.

Объект находится в Калужской области, Боровского района. В данном репортаже хотим вам показать как избежать ошибок при вставке окон и дверей. На станице ниже мы постарались собрать фотоматериалы по изготовлению и вставке деревянной окосячки в полутораэтажном коттедже 9х12 м.

Все элементы косяков изготовили специалисты компании Дом Мечты. Вставка окосячки и пластиковых окон выполнена по проекту с нашего сайта под артикулом ДМ-2. Работы по вставке деревянных косяков произвела бригада нашей компании в марте 2017 года. Все работы сданы заказчику в полном объеме и в предусмотренный договором срок.

Работы по вставке деревянных косяков произвела бригада нашей компании в марте 2017 года. Все работы сданы заказчику в полном объеме и в предусмотренный договором срок.

Фотоотчет

Брус для деревянной окосячки окон

Изготовление окосячки от компании Дом Мечты

Как правильно делать деревянные косяки для окон и дверей

Готовая окосячка из бруса с пазами

Вид деревянной окосячки из бруса

Шип для деревянного косяка в брусовом проеме

Замок для деревянного косяка в проеме дома из бруса

Верхний замок деревянной окосячки

Наглядный вид замка деревяной окосячки

Нижняя часть деревянного косяка для окна

Нижний элемент деревянной окосячки окон

Боковой замок для деревянного косяка окон

Как правильно завести окосячку в шип-паз

Гидроизоляция деревянной окосячки брусового дома

Изоляция деревянного косяка под окно

Утепление нижней части деревянной окосячки

Утеплитель для готовой окосячки из дерева

Утепление пазов деревянного косяка в доме

Как утеплить пазы деревянного косяка в доме

Уплотнитель для вставки деревянных косяков

Боковое уплотнение для деревянной окосячки

Герметизация стыков деревянного косяка

Герметик для стыков окосячки из бруса

Вставка бокового элемента деревянного косяка

Как завести боковую часть деревянной окосячки

Распорка боковых частей деревянного косяка

Готовая окосячка в брусовом доме

Прочная деревянная окосячка из бруса

Вид деревянной окосячки с наружи дома

Вставка пластикового окна в деревянный косяк

Стеклопакет в деревянной окосячке дома из бруса

Подготовка дверного проема для вставки окосячки

Входная дверь в деревянных косяках коттеджа

Изоляция нижней части деревянного косяка

Деревянная окосячка из бруса в брусовом коттедже

Монтаж окосячки в гостиной брусового коттеджа

Вставка деревянных косяков в коттедж из бруса

Подготовка проема для деревянной окосячки

Утепление проема со вставкой косяков

Напольное покрытие в кухне брусового коттеджа

Деревянный потолок в коттедже из профилированного бруса

Чердачный люк в коттедже из профилированного бруса

Впиливаем роики в проем санузла

Обсада проема в ванную комнату

Обсадная коробка проема в ванную

Ванная комната из кафеля в коттедже из бруса

Вставка мансардного окна в крышу коттеджа из бруса

Окосячка из бруса в полутароэтажном доме

Изготовление и вставка деревянной окосячки со скосами

Деревянная окосячка с боковыми скосами

Установка деревянной окосячки и окон СК Дом Мечты

Вставка ройки в брусовой проем двери

Шип из бруса для деревянного косяка двери

Чистовая отделка ванной в брусовом коттедже

Прихожая брусового дома в Калуге с отоплением

Холл 1-го этажа коттеджа из проф-бруса

Светлая гостиная с панорамным окном

Внутренняя отделка коттеджа из бруса

Коттедж из бруса с внутренней отделкой

Ванная комната брусового коттеджа

Мансардное окно в коттедже из проф-бруса

Окно санузла в коттедже из профилированного бруса

Кафель санузла брусового коттеджа

Деревянная окосячка с окном без отделки

Похожие проекты

Дом из бруса 9х12 м с мансардой — ДМ-2

от 1615000

р.

Список проектов

Наши объекты

Как сделать волоконно-оптический патч-корд и производственный процесс косички?

Инструменты и оборудование для проверки, настройки, измерения и очистки

Инструменты и аксессуары

Инструменты для подготовки и полировки

Проверка и настройка

Измерительное оборудование

Инструменты для очистки оптические сети. Существует множество различных типов волоконно-оптических патч-кордов в зависимости от их разъемов и кабелей при создании оптоволоконного патч-корда. Сначала вы можете изучить Вики по волоконно-оптическим патч-кордам. Вы получите базовые знания о них. Менеджеру по закупкам или продавцу лучше узнать, как сделать оптоволоконный патч-корд и косичку.

Здесь ниже мы пытаемся дать вам общее представление о том, как сделать волоконно-оптический патч-корд и производственный процесс.

Общее представление о том, как изготовить волоконно-оптический патч-корд и пигтейл

Часто необходимо выполнить 10 шагов, чтобы убедиться, что волоконно-оптический патч-корд соответствует мировым требованиям на рынке.

Шаг 1 Обрезка оптоволоконного патч-корда

Перед изготовлением оптоволоконного патч-корда мы должны подготовить все материалы, такие как оптоволоконный кабель, оптоволоконные соединители и т. д. Патч-корд часто находится в катушке, и его следует разрезать на режущем станке. В соответствии с требованиями клиентов к длине, машина для резки оптоволоконного кабеля позволяет легко и эффективно резать кабели.

Шаг 2. Очистка оптоволоконного патч-кабеля и обращение с ним

Очистка кабеля после обрезки очень важна. Этот процесс заключается в том, чтобы сделать волокно внутри без пыли перед вставкой разъема. Поместите кабель в правильной последовательности, чтобы он очень легко вставить разъем.

Шаг 3. Зачистка и идентификация оптоволоконного соединительного кабеля

Используйте съемник оболочки, чтобы снять внешнюю оболочку толщиной 3,0 мм, 2,0 мм или 0,9 мм, и используйте съемник Fiber Miller. Снимите герметичную буферную оболочку толщиной 0,9 мм.мм внутренней оболочки жилы и с помощью пасты идентифицируйте кабель для изготовления дуплексного или мультипатч-корда.

Снимите герметичную буферную оболочку толщиной 0,9 мм.мм внутренней оболочки жилы и с помощью пасты идентифицируйте кабель для изготовления дуплексного или мультипатч-корда.

Шаг 4. Инъекция клея для наконечника оптоволокна и вставка волокна

Нанесите немного эпоксидного клея на поверхность волокна, а затем вставьте волокно в наконечник разъема. Обычно это профессиональный клей, называемый эпоксидной смолой 353. Вы можете сделать это вручную или на машине.

Шаг 5 Волоконный коммутационный шнур Затвердевание волокна

Используйте вертикальную печь для затвердевания или горизонтальную печь затвердевания для затвердевания волокна на соединителе.

Шаг 6. Ультразвуковая очистка и полировка оптического патч-корда

После затвердевания полуфабрикаты патч-кордов необходимо очистить с помощью машины для ультразвуковой очистки. И интерфейс разъема необходимо отполировать, чтобы убедиться, что волокно будет единым целым. той же линии, что и наконечник.

Шаг 7. Проверка под микроскопом оптоволоконной перемычки

Используйте микроскоп в 400 или 600 раз, чтобы проверить интерфейс разъема, чтобы убедиться, что он чистый. Если на интерфейсе есть пыль, нам нужно снова очистить разъем.

Шаг 8. FQC для оптоволоконного патч-корда

Используйте контрольно-измерительные машины для проведения FQC. Важно протестировать патч-корд на предмет вставки и возвратных потерь, поскольку они являются ключевыми факторами, влияющими на работу патч-кордов.

Step.9 Комплекты Быстрая сборка соединителей с оптоволоконными патч-кордами

Сборка других частей соединителей с патч-кордами.

Шаг 10. Упаковка оптоволоконного патч-корда

После всех испытаний патч-корды упаковываются в соответствии с потребностями клиентов. Обычно каждый патч-корд упаковывается в один пакет, чтобы обеспечить его безопасность.

После приведенной выше иллюстрации вы лучше понимаете, как сделать волоконно-оптический патч-корд? Если нет, пожалуйста, свяжитесь с нами по номеру

Сколько коммутационных шнуров может быть произведено в день этим набором, который вы нам предоставили?

Это зависит от количества работников (обычно от 4 до 5), а также от скорости, опыта и типа патч-корда. Но в нормальном состоянии за 8 часов рабочего дня вы можете получить 500 шт патч-кордов.

Но в нормальном состоянии за 8 часов рабочего дня вы можете получить 500 шт патч-кордов.

Какая гарантия на оборудование?

4 года, все оборудование тестируется перед поставкой и до сих пор мы не сталкивались ни с какими проблемами. Если что-то пойдет не так, мы заменим его в самом начале, в любом случае инструменты не являются высокотехнологичной машиной, и опытный механик может быстро их починить или заменить. Позвольте мне сказать вам, что через некоторое время ваш работник может открыть полировальную машину для очистки и смазки даже с закрытыми глазами…

Как насчет обучения использованию оборудования?

Мы получаем 500 долларов США в день за обучение + (отель мин. 3 Старе + Воздушная чаща + Продовольственная база по вашей местной цене), но, честно говоря, вы можете узнать процесс в фильмах и на YouTube) и спрашивайте нас о любых вещах во время производства, чтобы привести вас . Или вы можете найти местного квалифицированного работника с другого завода по более низкой цене, они будут рады заработать немного денег.

Или вы можете найти местного квалифицированного работника с другого завода по более низкой цене, они будут рады заработать немного денег.

Какие сертификаты есть у ваших машин?

Машина состоит из части, например полировки, машина имеет моторную часть и ПЛК, которые являются высококачественными товарами с японского завода и собираются на нашем месте, и все детали имеют высокий стандарт, который вы можете проверить.

Каков срок службы полировальных шаблонов?

Если рабочий использует их правильно и не ударяет в металлическую часть, это работа на всю жизнь, а пластиковая часть, поскольку мы используем высококачественный материал ABS, мин. 500000 Время использования.

Сколько коммутационных шнуров можно отполировать каждой прокладкой и пленкой?

Это зависит от наконечника и опыта работника, но обычно для 24 зажимов 5 раз и до 10 раз. Подушечки следует менять после 500 000 циклов полировки, как обычно, или раньше. Ваш работник поймет, сколько времени вам нужно для замены подушечки, когда увидит наконечник под микроскопом.

Подушечки следует менять после 500 000 циклов полировки, как обычно, или раньше. Ваш работник поймет, сколько времени вам нужно для замены подушечки, когда увидит наконечник под микроскопом.

Мы хотим сделать нашу сборочную линию как можно более автоматизированной с меньшим вмешательством человека. Не могли бы вы прокомментировать это?

Уважаемый, большая часть линии уже автоматизирована (резка и полировка кабеля). есть еще одна машина для полосового кабеля и буфера, которую я не рекомендую, потому что вы платите большие деньги, но эта машина через некоторое время нуждается в обслуживании, и после некоторого обслуживания и калибровки вам нужно заменить лезвие, и после этого машина не может очистить буфер, и иногда рабочий должен поездка вручную остаток и…. через несколько месяцев рабочие предпочитают не работать с ними, потому что машинная резка буфера ненадежна. Одним словом, опытный и умелый работник по зачистке кабеля и буфера более ценен и даже увеличивает скорость через некоторое время.

Указанные решения предназначены только для коммутационных шнуров диаметром 3 мм? Или мы также можем сделать патч-корды 2 мм и пигтейлы?

Размер кабеля не имеет значения. Вы можете собрать разъем для различных кабелей 0,9/2,0/3,0/….. Кабель FTTA 7 мм, кабель Drop ….

Как насчет коммутационных шнуров MPO и MTP

с этой линией вы не можете собрать разъемы MPO MTP

Последнее примечание

Я полностью понимаю ваши опасения по поводу качества, но позвольте мне сказать вам, что на самом деле мы этого не делаем. Не получайте никакой прибыли, закрывая вашу производственную линию, потому что мы должны предлагать продукцию высокого качества, а наша стоимость выше, чем у других, наша основная прибыль Непрерывная продажа сырья для вашей производственной линии и отслеживание заказов на сырье и расходные материалы, из-за что мы предлагаем нашим клиентам только качественную и надежную производственную линию. Потому что, если возникнут какие-либо неудобства, мы потеряем ваши будущие заказы.

Потому что, если возникнут какие-либо неудобства, мы потеряем ваши будущие заказы.

Для будущих сетей требуется автоматизированное производство пигтейлов | Особенности | Март 2002 г.

«Ориентированная на процесс» автоматизация производства волоконных пигтейлов — это шаг к революции в производстве волоконной оптики для сетей следующего поколения.

Dr. William L. Emkey

Необходимость автоматизации производства

волоконно-оптических компонентов ясно. Автоматизация должна быть принята, если промышленность

заключается в подпитке расширения и развертывания в городах сетей следующего поколения. Вопрос

как лучше реализовать автоматизацию в производстве волоконной оптики.

На сегодняшний день большинство попыток были фрагментарными,

однопроцессные автоматизированные или полуавтоматические производственные ячейки, которые по-прежнему требуют

широкое ручное участие. Эти «личностно-ориентированные» подходы, хотя

улучшение чисто ручной сборки, уступает по качеству продукции,

консистенция и стоимость.

Автоматизация процесса изготовления пигтейлов улучшает сборку волоконно-оптических компонентов за счет устранения

проблемы, связанные с вмешательством человека. Автоматизированная система Prima компании KSaria Corp.

Производительность системы изготовления косичек составляет 120 волокон в час.

Настоящая автоматизация лучше всего достигается с помощью

«ориентированный на процесс» подход, который исследует каждый шаг, чтобы определить

способ его автоматизации с целью удаления человеческой субъективности из системы

и установления измеримых параметров для каждого шага процесса сборки.

В результате получается цельная, встроенная система, обеспечивающая стабильные и воспроизводимые результаты.

и снижает производственные затраты за счет увеличения выхода первого прохода и пропускной способности.

До недавнего времени автоматизация косички

изготовление считалось нецелесообразным. Однако сегодня автоматизированная поточная

система может производить пигтейл без вмешательства оператора. Ключевым компонентом является

Ключевым компонентом является

лоток для работы с волокнами, облегчающий перемещение по автоматизированным процессам и

позволяет транспортировать переработанное волокно, не касаясь его. Хорошо продуманный

лоток для работы с волокнами:

Хорошо продуманная работа с волокнами

лоток является ключевым элементом автоматизированного производства косичек. Лоток облегчает

движение волокна в процессе и позволяет оператору транспортировать

волокна, не касаясь его.

• Никогда не нарушает минимум

радиус изгиба волокна.

• Облегчает загрузку и

выгрузка волокна.

• Включает компенсатор натяжения для защиты

волокно.

• Включает удерживающие механизмы

для мотков волокна и концов, которые удерживают волокно на месте в различных положениях.

• Выдерживает воздействие агрессивных химикатов

и высокие температуры производственной среды.

• Устраняет накопление статического электричества.

• Включает функции регистрации

для автоматической идентификации положения волокна.

• Подходит для различных

наконечники и концевые формы.

• Возможность штабелирования для обработки больших объемов

эффективность.

Подготовка и разделка

Производство высококачественного волокна с высоким выходом

оптических компонентов начинается с изготовления косички, которую можно разделить на две части.

этапы обработки: подготовка волокна и терминация волокна.

До недавнего времени было

невозможно автоматизировать изготовление пигтейлов. Процесс можно разделить на два

этапы: подготовка волокна и терминация волокна. Подготовка заключается в дозировании

волокна определенной длины на рабочий лоток, а также зачистку и очистку волокна.

Терминация состоит из расщепления волокна, прикрепления наконечника (что включает в себя

выравнивание, вставка волокна, нанесение и отверждение эпоксидной смолы) и полировка

поверхность. Изображения предоставлены kSaria Corp.

Подготовка волокна состоит из намотки,

зачистку и очистку, каждая из которых должна выполняться последовательно и точно в

начало сборки. Поточный процесс начинается со вставки кассеты с уложенными друг на друга

Поточный процесс начинается со вставки кассеты с уложенными друг на друга

рабочие лотки в модуль управления лотками системы, который загружает лотки

на самоустанавливающийся транспортный механизм, который перемещает каждый на раздаточную катушку и катушку.

инструмент. Инструмент извлекает волокно заданной длины из барабана и катушек.

на рабочий лоток, не нарушая минимальный радиус изгиба. Это сложно

вручную и часто приводит к повреждению волокна, которое не может быть обнаружено до тех пор, пока

позже в процессе производства.

Лоток для волокна затем индексируется

к инструменту зачистки, где запрограммированная длина буфера нагревается и зачищается

от конца волокна. Автоматическая зачистка имеет ряд преимуществ перед ручной.

или настольная зачистка, включая использование контролируемой и оптимизированной температуры

профилей, более надежная и равномерная полоса из-за автоматического позиционирования лезвия,

а также постоянная длина полос волокна и прочность на разрыв.

Далее лоток индексируется для очистки

инструмент, где волокно очищается ультразвуком безалкогольным, негорючим

жидкость. Автоматический инструмент обеспечивает быстрый процесс очистки, что приводит к неизменно

Автоматический инструмент обеспечивает быстрый процесс очистки, что приводит к неизменно

более чистое волокно.

После подготовки концы

волокна должны быть терминированы. В зависимости от применения, операция расщепления волокна

может быть завершающим этапом, или это может быть этап перед вставкой

заканчиваться наконечником. В последнем случае скалывание уменьшает возможность осевого

распространение трещин при последующей обработке и облегчает вставку в

наконечник.

Эта операция имеет несколько физических

характеристики, которые необходимо контролировать, в том числе угол скола, челка волокна и

дробление волокна. При автоматическом скалывании лоток перемещается к инструменту, который скалывает

волокно соответствует отраслевым стандартам или превосходит их. Потому что этот процесс выполняется автоматически

с сопутствующим мониторингом и контролем, он обеспечивает чрезвычайно стабильное скалывание

углы и лучшее качество скола, чем ручные или ручные процессы.

Лоток перемещается к ферруле или

модуль капиллярного присоединения. На этом этапе система должна учитывать различные

На этом этапе система должна учитывать различные

варианты заделки наконечника, включая геометрию наконечника, ориентацию, материалы,

Требования к эпоксидному соединению и буферные расстояния. Автоматическое встроенное крепление обеспечивает

гибкость и точный контроль на протяжении всего процесса для реализации этих возможностей.

Автоматизация обеспечивает необходимое точное выравнивание, ввод волокна, отсутствие пузырей.

нанесение эпоксидной смолы и контроль отверждения для надежного крепления наконечника, что

практически невозможно достичь с помощью ручных операций.

На последнем этапе лоток перемещается в

модуль полировки для выполнения контролируемой последовательности операций полировки для

первоклассная отделка поверхности. Станция полировки может быть запрограммирована на предоставление различных

отделки торцов, включая нормальную плоскую, угловую плоскую и сферическую.

Готовая сборка очищается,

и лоток индексируется на этапе проверки, где система технического зрения определяет

соответствует ли торец спецификации качества полировки. Отклоненные косички могут

Отклоненные косички могут

быть переработаны через систему для повторной полировки или удалены для утилизации. Законченный

пигтейлы загружаются в кассету для следующего процесса.

Полностью управляемая система, начиная с

волокно на катушке, обеспечивает один пигтейл с концевым волокном в минуту.

Революционный шаг

Автоматизация производства пигтейлов

Процесс явно улучшает сборку волоконно-оптических компонентов, устраняя

проблемы, связанные с вмешательством человека. Это гибкий, автоматизированный, ориентированный на процесс

решение, позволяющее быстро и экономично получать высококачественные пигтейлы из волокна.

последовательные, повторяемые результаты.

Производители давно признали

что ручные и полуавтоматические методы не отвечают требованиям широкополосной сети

развертывание и что они будут ограничивать рост отрасли и прибыльность. Это особенно

проявляется в производстве оптических компонентов и модулей, из которых состоит

ядро сложных сетей нового поколения, особенно тех, которые

для размещения в мегаполисе. Производители волоконной оптики должны производить компоненты

Производители волоконной оптики должны производить компоненты

с более высоким качеством и стабильностью при меньших затратах, чтобы удовлетворить будущий спрос и

процветать как отрасль.

Автоматизация — полная, поточная, ориентированная на процесс

автоматизация — это решение. Это решит вопросы как стоимости, так и качества.

которые мешают отрасли. Он представляет собой не постепенное изменение текущей обработки

методологии, но это огромный первый шаг к настоящей революции в производстве волоконной оптики.

Познакомьтесь с автором

Уильям Л. Эмки, технический директор компании

kSaria Corp. в Уилмингтоне, штат Массачусетс. До прихода в kSaria он был адъюнкт-профессором.

физики в Пенсильванском государственном университете, руководил оптическим проектированием и разработкой

команды в Bell Labs Lucent Technologies Inc. в Мюррей-Хилл, штат Нью-Джерси, и был

вице-президент по маркетингу продукции Lightchip Inc. в Салеме, Нью-Гэмпшир.

патенты на такие устройства, как оптические соединители и изоляторы, и имеет докторскую степень в области твердотельных

физики из Университета Лихай.