Содержание

Изготовление деревянных рам на окна, поэтапный процесс сборки

Рамы для окон со стороны выглядят вполне монолитными конструкциями, мало кто знает, что их изготовление — технически сложный процесс, полный нюансов и деталей. Но если за дело берутся профессионалы, то о качестве готовых изделий можно не волноваться, будь то оконные рамы для дачи или квартиры.

Начинается всё с выбора материала. Мы используем популярные породы древесины, такие как сосна, лиственница и дуб, из которых производится клееный брус — прочный, устойчивый к внешним воздействиям и долговечный. При этом мы соблюдаем массу условий, от которых зависит конечное качество: градус распиловки, относительное расположение волокон в разных ламелях, контроль влажности и многое другое. Всё наше производство рассчитано на то, чтобы продукция служила вам как можно дольше. Нарушения технологии не заметны в первое время эксплуатации, и недобросовестные компании этим пользуются. Наша пятнадцатилетняя история служит лучшей гарантией того, что выпускаемая нами продукция прослужит вам долго.

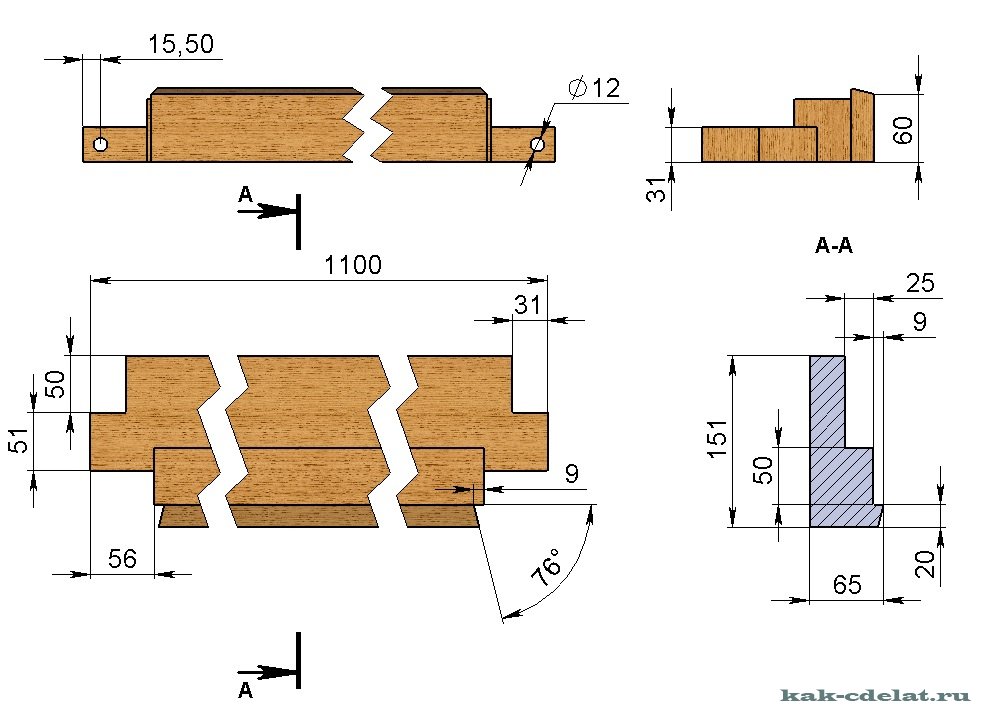

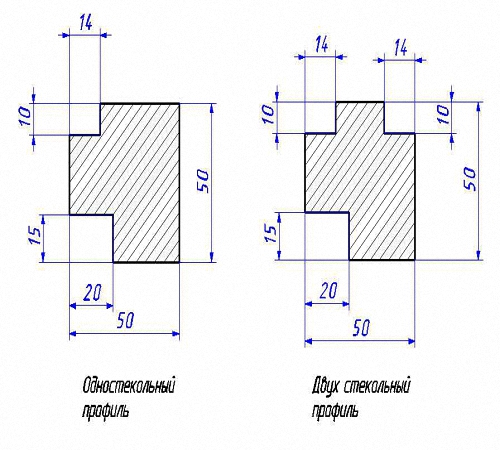

После того, как распиленные ламели будут склеены в брус, влажность в них будет доведена до приемлемых параметров и будет исключён весь брак, мы изготавливаем заготовки, шипуем для скрепления между собой, шлифуем, подготавливаем внутренний профиль под стекло.

В зависимости от конфигурации будущего окна заготовки склеиваются на шипы и помещаются под пресс до полного высушивания. После этого деревянные рамы отправляются на контроль, в ходе которого определяется добротность склейки, сборки и правильность геометрии.

Когда рама собрана, в ней вырезаются пазы под фурнитуру и она подгоняется под будущий подоконник. Этой операцией завершается глубокая обработка. Поверхность трижды шлифуется — на станке, шлифмашиной и вручную — после чего она готова к пропитке и декорированию.

Собранная и подготовленная рама обрабатывается антисептиком, на неё наносится грунтовка, краска или лак, если это стандартный заказ. В случае индивидуального проекта способы декорирования могут отличаться.

После окрашивания снова происходит шлифовка и изделия направляются на финальный этап — установку фурнитуры и стеклопакетов. Сначала в пазы укладывается уплотнитель, который будет препятствовать проникновению в жилище холодного воздуха. Затем монтируются все необходимые движущиеся части. Только после этого устанавливается стеклопакет, щели заполняются герметиком для достижения максимального теплоудержания, конструкция фиксируется штапиками и наносится ещё один слой герметика. Перед тем, как окна будут упакованы, они проходят контроль, после чего отправляются на реализацию.

Важно помнить, что правильно изготовленные деревянные рамы — это только половина дела по утеплению дома. Если их установка происходит неправильно, с геометрическим перекосом, изъянами в утеплении подрамного пространства, то, каким бы высоким ни было качество, функциональность будет страдать. Поэтому наши специалисты не только изготавливают рамы для окон, но и устанавливают их. Для этого мы проводим обмер проёма, готовим короб оконный, устанавливаем рамы и створки и проводим все необходимые процедуры по герметизации и утеплению.

Изготовление и установка окон — сложный процесс, подвергать это сомнению нет смысла. Но там, где работают профессионалы, используется современное оборудование и проповедуется дружелюбная к каждому клиенту политика компании, ошибки исключены.

Как изготавливаются деревянные окна: основные этапы изготовления

Производство деревянных окон состоит из нескольких этапов – сушки, изготовления и профилирования бруса, сборки элементов оконной конструкции, покраски, обвязки фурнитурой и остекления. Благодаря использованию принципиально новых технологий, многоступенчатому процессу изготовления и поэтапному контролю качества потребитель в конечном итоге получает качественный продукт. Современные модели отлично переносят воздействие влаги и температурных перепадов, в течение всего срока эксплуатации сохраняют стабильность форм и долгое время остаются эстетически привлекательными. В этой статье содержится информация, которая поможет понять, как сегодня делают деревянные евроокна.

В этой статье содержится информация, которая поможет понять, как сегодня делают деревянные евроокна.

Этап первый – сушка сырья

Независимо от породы древесины исходное сырье, из которого потом будет делаться евробрус, должно быть высушено до определенной кондиции. Эта процедура выполняется в специальной камере, куда помещаются пиломатериалы. Там древесина под высоким давлением пропаривается, подвергается вакуумной обработке и высушивается под воздействием повышенной температуры. На текущий момент используется три режима сушки:

- форсированный – сопровождается потемнением древесины и уменьшением ее прочности, которая может снизиться на 20%;

- стандартный (нормальный) – позволяет сохранить все основные характеристики сырья, не влияет на прочность пиломатериалов, но провоцирует незначительное изменение цвета древесины;

- мягкий – дерево сохраняет неизменными цвет, свойства и высокую прочность.

До и после процедуры сушки, после которой влажность древесины снижется до уровня 8-10%, пиломатериалы хранятся на специальных складах. В таких помещениях создается и поддерживается климатический режим, позволяющий дереву сохранять свои характеристики. Перед заказом окон рекомендуется поинтересоваться, каким способом была высушена древесина. Самый лучший – мягкий, а наиболее дешевый – форсированный.

В таких помещениях создается и поддерживается климатический режим, позволяющий дереву сохранять свои характеристики. Перед заказом окон рекомендуется поинтересоваться, каким способом была высушена древесина. Самый лучший – мягкий, а наиболее дешевый – форсированный.

В России для производства окон чаще всего используются сосна, дуб или лиственница. Несмотря на разные характеристики этих моделей к их сушке предъявляются в целом одинаковые требования.

Второй этап – изготовление бруса

При множестве достоинств натурального дерева у изделий из него всегда отмечались некоторые недостатки – деформации и кручение, а также появление трещин в самых неожиданных местах. Этот фактор негативно сказывался на имидже материала.

Сегодня в этом плане все изменилось – чтобы конструкция деревянного окна оставалась стабильной в течение всего срока его эксплуатации, производители стали применять евробрус. Эти профилированные элементы обладают всеми достоинствами натуральной древесины и вместе с тем лишены основных природных недостатков. Для получения такого материала исходное сырье должно пройти несколько этапов обработки:

Для получения такого материала исходное сырье должно пройти несколько этапов обработки:

- После «процедур» в сушильной камере доски еще раз проверятся на наличие природных дефектов. В ходе этого мероприятия удаляются все смоляные карманы, сучки, гниль, раковины, трещины и т.д.;

- Оставшиеся дощечки (делянки), на которых не было обнаружено ни одного изъяна, обрабатываются с торцевых краев на фрезерном оборудовании и сращиваются между собой в длину;

- Полученным путем сращивания ламелям придается на строгальном станке единая толщина – от 22 до 30 мм;

- После первичной обработки ламели склеивают между собой в цельный брус таким образом, чтобы годовые кольца у двух соседних элементов одной детали расходились в разные стороны – это обеспечивает высокую упругость и позволяет компенсировать возможные деформации;

- В некоторых ситуациях к боковым торцам уже срощенного бруса приклеиваются еще и продольные ламели, что позволяет дополнительно улучшить характеристики полученных заготовок;

- Полученные бруски обрабатываются на фрезеровальных станках, благодаря чему приобретают форму профиля, полностью готового к резке и сборке оконных конструкций;

- Завершающая процедура – предварительная шлифовка профилированного евробруса.

Обычно для получения бруса используют 3 слоя ламелей. Однако для более дорогих моделей с широкими рамами возможно увеличение количества слоев до 5. Модели стандарт- и премиум-класса изготавливают из бруса, который с лицевых сторон имеет цельные ламели.

Деревянные окна эконом-категории полностью делают из срощенных ламелей. Однако от этого лишь незначительно страдает их эстетика (если присматриваться, заметны соединения отдельных «делянок»), а эксплуатационные характеристики остаются на высоком уровне.

Третий этап – изготовление оконных блоков

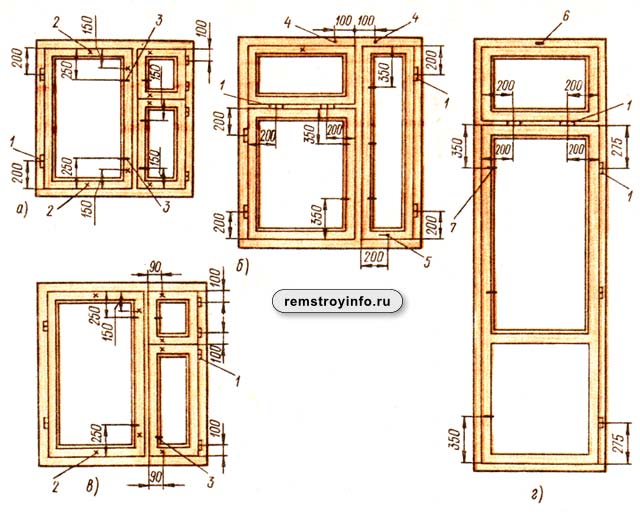

После прохождения процедуры профилирования евробрус раскраивается на детали требуемых размеров и затем шлифуется. На концах заготовок на фрезерном станке вырезаются формы под замковое соединение «шип-паз», которое считается самым надежным. После этой процедуры можно начинать сборку составных элементов оконного переплета:

- активных створок;

- форточек;

- фрамуг;

- оконных рам.

Сегодня сборка чаще всего производится на специальном в автоматическом режиме, что позволяет обеспечить высокую прочность стыковых соединений и правильную геометрию форм. После процедуры сборки элементы снова шлифуются. Делается это дважды – сначала машинным способом, а затем вручную.

Четвертый этап – окрашивание элементов оконных конструкций

Перед непосредственным нанесением лакокрасочного покрытия все элементы оконных конструкций пропитываются антисептиком. Также возможна дополнительная обработка огнеупорными составами, которые повышают класс пожаробезопасности окон. Затем на поверхность изделий со всех сторон наносится грунтовка, заполняющая поры в структуре дерева. После этих процедур детали окон готовы к покраске. Предварительно все элементы еще раз внимательно осматривают, чтобы убедиться в отсутствии дефектов.

По современным стандартам качественное декоративное покрытие должно обязательно иметь защиту от ультрафиолета. Оно наносится в несколько этапов путем равномерного распыления на поверхность дерева. Кистями сегодня уже никто не пользуется.

Оно наносится в несколько этапов путем равномерного распыления на поверхность дерева. Кистями сегодня уже никто не пользуется.

Самое лучшее качество достигается при окрашивании в герметичных камерах под высоким давлением либо в условиях искусственно созданного вакуума. Оптимальная толщина слоя лакокрасочного покрытия – 200 микрон. Чтобы на поверхности окон не оказалось подтеков и шероховатостей, защитно-декоративное покрытие наносится в несколько этапов. После полного высыхания каждого слоя выполняется процедура шлифовки.

Пятый этап – интеграция уплотнителей и фурнитуры

Обычно пред монтажом фурнитуры вклеивают эластичные профили уплотнения. Они вставляются в специально подготовленные пазы и прижимаются по периметру створок, форточек и фрамуг, а также периметрам световых проемов. Затем на автоматическом стенде или вручную с использованием шаблонов выполняется обвязка створок фурнитурой и прикручиваются ручки. С внутренней стороны световых проемов на рамах фиксируются ответные планки, элементы петлевой группы и микролифты. После выполнения этих процедур активные элементы оконных конструкций готовы для навешивания на раму.

После выполнения этих процедур активные элементы оконных конструкций готовы для навешивания на раму.

Шестой этап – установка стеклопакетов

Это один из самых важных этапов изготовления деревянных окон. В отличие от пластиковых окон при монтаже стеклопакетов в деревянных моделях используются не стандартные уплотнительные контуры, а герметик из прозрачного силикона. Он наносится по периметру на внутреннюю поверхность рам и створок и внешнюю сторону стеклопакета, который затем прижимается штапиками.

Герметичность конструкций от применения такой технологии не снижается. Для оснащения деревянных окон сегодня производители активно используют несколько видов стеклопакетов.

|

Вид |

Основные свойства |

|---|---|

|

Энергоэффективные |

Уменьшают на 38-40% суммарные теплопотери зимой и помогают летом сэкономить на кондиционировании.  Рекомендованы для применения в жилых, коммерческих и производственных зданиях на всей территории РФ Рекомендованы для применения в жилых, коммерческих и производственных зданиях на всей территории РФ |

|

Ударопрочные и бронированные |

Имеют разный уровень безопасности и необходимы для установки на первых и последних этажах, а также в комнатах, в где регулярно бывают и проживают дети |

|

С электроподогревом |

Создают тепловую завесу, растапливают снег и не дают образовываться наледи. Используются при остеклении поемов с большой площадью и интегрированных в кровлю окон |

|

Витражные |

Украшают окна и снижают интенсивность потоков естественного света, а также обеспечивают конфиденциальность |

|

Витражные |

Изготавливают из рефлекторных или тонированных в массе стекол |

|

Огнестойкие |

В зависимости от комплектации способны выдерживать от 15 до 90 минут воздействие высоких температур и пламени |

|

Стандартные |

На текущий момент считаются морально устаревшими моделями и используются на объектах, где не предъявляются высокие требования к энергосбережению |

Стеклопакеты могут иметь от одной до трех воздушных или заполненных инертным газом камер. Каждая дополнительная камера приблизительно на 40% увеличивает вес конструкции. Также к утяжелению приводит использование триплекса, подробнее о котором можно узнать в обзоре на ОкнаТрейд.

Каждая дополнительная камера приблизительно на 40% увеличивает вес конструкции. Также к утяжелению приводит использование триплекса, подробнее о котором можно узнать в обзоре на ОкнаТрейд.

Седьмой этап – регулировка, проверка качества и упаковка

После навешивания створок проверятся работа фурнитуры и плотность примыкания створок к оконным рамам. При необходимости выполняется регулировка механизмов открывания. Затем окна визуально и тактильно проверяются на наличие незначительных дефектов. Если изъяны обнаружены, то изделие отправляется в цех, где они будут устранены. Во всех остальных случаях окна протираются от пыли, упаковываются с использованием картона и пленки и доставляются к покупателю.

Производство — Каркасы SaRa — Производство деревянных погонажных изделий

Перейти к содержимому

Загрузка…

Производствоadmin2021-07-20T09:47:18+01:00

ПРОИЗВОДСТВО

Выбор правильного материала чрезвычайно важен для получения качественного продукта, и древесина находится в верхней части списка.

В последние годы выбор был сосредоточен на смолистых эссенциях, в частности на русской сосне, легкой, нежной и яркой породе дерева, которая подходит для любого типа отделки и более устойчива к атакам древоточца. Однако мы можем поставить другие породы дерева, такие как тулипье, северная сосна и пихта/ель.

Мы уделяем самое пристальное внимание материалам, которые мы используем в нашем производственном цикле, выбирая только сертифицированную и качественную продукцию, уважая окружающую среду.

Мы глубоко заботимся о максимально возможном сокращении отходов и заботимся о том, чтобы наши отходы всегда утилизировались безопасно. Мы также намерены постепенно заменять все краски на основе растворителей красками на водной основе, так как считаем, что у всех нас есть моральное обязательство внести небольшой вклад в сохранение окружающей среды.

ПРОИЗВОДСТВО

Производственный процесс требует множества ручных операций для изготовления рам для картин мирового класса.

ЛАМИНИРОВАННОЕ СОЕДИНЕНИЕ

Производство начинается на нашей лесопилке, здесь отрезаются необработанные деревянные доски для получения блоков желаемого размера, который обычно совпадает с конечной высотой профиля. Затем мы переходим к этапу оптимизации с устранением сучков, смолы и любых дефектов и дефектов, которые могут присутствовать. Полученные куски сначала склеиваются до нужной длины, а затем ламинируются для получения ширины конечного профиля.

ФРЕЗЕРОВАНИЕ

Эти первые шаги чрезвычайно важны для получения конечного результата. Каждая ламинированная плита проходит две строгие проверки качества, и только идеально склеенные, прямые и гладкие плиты переходят на этап фрезерования, где, несмотря на очень сильное давление и скручивание, полученные профили будут абсолютно стабильными и прямыми, готовыми к обработке. и превратились в молдинги.

ТИСНЕНИЕ

Фрезерованные профили можно оштукатурить гипсом и/или декорировать древесной массой. Украшение получается на станке, на который устанавливается цилиндр с гравированным украшением.

Украшение получается на станке, на который устанавливается цилиндр с гравированным украшением.

Цилиндр прижимает к профилю состав, называемый древесной массой, который после высыхания становится твердым и имеет текстуру, очень похожую на древесину.

Затем молдинги обрабатываются вручную с помощью лезвий и наждачной бумаги. На этом этапе удаляются все дефекты, которые могут поставить под угрозу успешное завершение этапов распыления и золочения.

РАСПЫЛЕНИЕ

В зависимости от окончательной отделки молдинги подготавливаются с дальнейшим процессом шлифования с использованием шлифовальной машины, а затем покрываются с помощью распылительных машин.

ЗОЛОТЕНИЕ

Здесь мы начинаем этап золочения, где наши искусные мастера демонстрируют все мастерство, красоту и своеобразие нашей работы. Процесс чрезвычайно деликатный из-за летучести наносимых листов, поэтому для создания множества декоративных вариантов требуется множество различных техник.

ОТДЕЛКА

Позолоченные молдинги готовы к отправке в отдел отделки, где их обрабатывают красками, формами, пигментами, воском и другими материалами для создания различных отделок, как антикварных, так и современных. На этом этапе мастерство имеет значение, каждый жест или движение повторяется тысячи раз в день, а конечный результат всегда один: произведение искусства!

На этом этапе мастерство имеет значение, каждый жест или движение повторяется тысячи раз в день, а конечный результат всегда один: произведение искусства!

Ссылка для загрузки страницы

Перейти к началу

Деревянные каркасные конструкции — автоматизированное и индивидуальное производство

12.08.2019

| Германия

Фермы с пластинчатыми гвоздями, производство балок и деревянного каркаса — Holz Binder Voss — HBV Rönnau GmbH расширяет свое производственное портфолио и готовится к будущему.

«Каждый элемент, каждый дом уникален»

Эрнст-Отто Рённау, HBV Rönnau GmbH

Статья журнала Квадрига, выпуск от 12.08.2019.

Здесь вы можете прочитать полную статью.

В 2001 году Ernst-Otto Rönnau приобрел столярное предприятие Kurt-Werner Voss. До этого столярный бизнес занимался деревообработкой, производил фермы из гвоздевых пластин и в какой-то степени устанавливал их на самой строительной площадке. Эрнст-Отто Рённау увидел в компании большой потенциал и решил расширить сферы деятельности в сфере производства, чтобы иметь более широкое портфолио. При этом он хотел остановить монтажные работы на стройке. Промышленное предприятие, известное как Holzbindervoss, было создано и действует по сей день.

Эрнст-Отто Рённау увидел в компании большой потенциал и решил расширить сферы деятельности в сфере производства, чтобы иметь более широкое портфолио. При этом он хотел остановить монтажные работы на стройке. Промышленное предприятие, известное как Holzbindervoss, было создано и действует по сей день.

Новые направления деятельности

В 2010 году к производству ферм с гвоздевыми пластинами добавилось производство балок, что потребовало инвестиций в систему обработки балок — сегодня у Holzbindervos три таких системы. Эрнст-Отто Рённау также подумал о том, что нужно столярным предприятиям помимо обработки балок и какие услуги им требуются. Это дало начало третьему крупному направлению деятельности — деревянному каркасному строительству. Потребительский спрос в этой области также увеличился с годами. Чтобы продолжать удовлетворять спрос, компании Holzbindervoss требовалось больше мощностей. Поскольку производство было в основном ручным, а сотрудники подвергались сильным физическим нагрузкам, в 2018 году компания Ernst-Otto Rönnau решила инвестировать в автоматизацию. В поисках подходящей машинной технологии на него произвела впечатление компактная система WEINMANN. Эта система позволяет автоматизировать производство закрытых и открытых элементов, а также всех элементов стен, крыш и потолков. Помимо технологии, для Ernst-Otto Rönnau решающими факторами были многолетний опыт работы с деревом и близость: «Мы были впечатлены хорошей позицией на рынке и опытом, которые WEINMANN имеет в Германии».

В поисках подходящей машинной технологии на него произвела впечатление компактная система WEINMANN. Эта система позволяет автоматизировать производство закрытых и открытых элементов, а также всех элементов стен, крыш и потолков. Помимо технологии, для Ernst-Otto Rönnau решающими факторами были многолетний опыт работы с деревом и близость: «Мы были впечатлены хорошей позицией на рынке и опытом, которые WEINMANN имеет в Германии».

Компактная система состоит из одного многофункционального моста WALLTEQ M-380 и двух сборочных столов BUILDTEQ A-550. Это позволяет Holzbindervoss производить все элементы в автоматизированном процессе. Создается каркас и обшивается первая сторона элемента на первом сборочном столе. Многофункциональный мост крепит обшивку с помощью зажимных устройств. Все форматирование и вырезы, такие как окна, розетки и двери, также выполняются с помощью многофункционального моста. С помощью двух сборочных столов элемент, который теперь закрыт с одной стороны, поворачивается без использования мостового крана. Элемент не повреждается, а поворот занимает всего 2,5 минуты. На втором сборочном столе крепится изоляция и инсталляции, затем вторая сторона элемента закрывается и также закрепляется и обрабатывается с помощью многофункционального моста. Пока элемент дорабатывается на втором столе, сотрудники могут создать следующий каркас на первом столе. Инвестировав в компактную систему WEINMANN, компания Holzbindervoss значительно увеличила свои мощности.

Элемент не повреждается, а поворот занимает всего 2,5 минуты. На втором сборочном столе крепится изоляция и инсталляции, затем вторая сторона элемента закрывается и также закрепляется и обрабатывается с помощью многофункционального моста. Пока элемент дорабатывается на втором столе, сотрудники могут создать следующий каркас на первом столе. Инвестировав в компактную систему WEINMANN, компания Holzbindervoss значительно увеличила свои мощности.

Гибкий подход

Поскольку компания производит элементы деревянных каркасов для различных столярных производств, важно было, чтобы производственная система была универсальной. «Каждый элемент, каждый дом уникален», — объясняет Эрнст-Отто Рённау. «Элементы имеют разную толщину, структуру стен и степень расширения». Благодаря компактной системе Holzbindervoss может производить широкий спектр стеновых, кровельных и потолочных элементов без длительных затрат времени на настройку. Для этого многофункциональный мост оснащен устройством смены инструмента на 12 частей, которое держит наготове различные инструменты. В зависимости от требуемой обработки соответствующий инструмент вставляется полностью автоматически. Также имеются два узла крепления для крепления различных обшивочных материалов.

В зависимости от требуемой обработки соответствующий инструмент вставляется полностью автоматически. Также имеются два узла крепления для крепления различных обшивочных материалов.

Производство элементов деревянного каркаса осуществляется с помощью компактной системы в течение одного года и теперь стало намного более структурированным. Физические нагрузки сведены к минимуму, что делает повседневную работу более привлекательной и эргономичной для сотрудников. Поскольку автоматизированное производство требует более высокого качества планирования, возросли усилия, затрачиваемые на подготовку к работе. Более высокое качество, начиная с подготовки к работе и заканчивая автоматизированным производственным процессом, приводит к получению готового элемента гораздо более высокого качества. Эрнст-Отто Рённау: «Наши клиенты ценят это. Сборка элементов с точными размерами на строительной площадке происходит намного быстрее».

Яркие перспективы для деревообработки

Производственные площади Holzbindervoss занимают 35 000 м², при этом деревянная каркасная конструкция занимает производственную площадь 1000 м². Основываясь на продажах, площадь фермы ногтевой пластины является самой большой, на нее приходится 50% продаж. Производство балок и строительство деревянного каркаса производят ок. 25%. Цель состоит в том, чтобы увеличить продажи деревянного каркасного строительства до 30%. По сравнению с южной Германией рынок деревянных изделий в северной Германии значительно слабее, но быстро растет и в настоящее время составляет ок. 12%. «Доля деревянных работ будет продолжать расти, и сборные конструкции здесь являются важным фактором. Это потому, что это упрощает и ускоряет сборку на строительной площадке. Дом возводится в кратчайшие сроки». Эрнст-Отто Рённау уверен, что «расширение области деревянного каркасного строительства было и остается правильным шагом. Спрос со стороны столярных предприятий на элементы деревянного каркасного строительства будет продолжать расти. Мы также предлагаем нашим клиентам комплексный ассортимент продукции: обработка бруса и строительство деревянного каркаса».

Основываясь на продажах, площадь фермы ногтевой пластины является самой большой, на нее приходится 50% продаж. Производство балок и строительство деревянного каркаса производят ок. 25%. Цель состоит в том, чтобы увеличить продажи деревянного каркасного строительства до 30%. По сравнению с южной Германией рынок деревянных изделий в северной Германии значительно слабее, но быстро растет и в настоящее время составляет ок. 12%. «Доля деревянных работ будет продолжать расти, и сборные конструкции здесь являются важным фактором. Это потому, что это упрощает и ускоряет сборку на строительной площадке. Дом возводится в кратчайшие сроки». Эрнст-Отто Рённау уверен, что «расширение области деревянного каркасного строительства было и остается правильным шагом. Спрос со стороны столярных предприятий на элементы деревянного каркасного строительства будет продолжать расти. Мы также предлагаем нашим клиентам комплексный ассортимент продукции: обработка бруса и строительство деревянного каркаса».

Обратно к списку

HBV Rönnau

В 2001 году столярное предприятие Kurt Werner Voss, основанное в 1968 году, стало промышленным предприятием Holzbindervoss HBV Rönnau GmbH.