Содержание

Флоат стекло

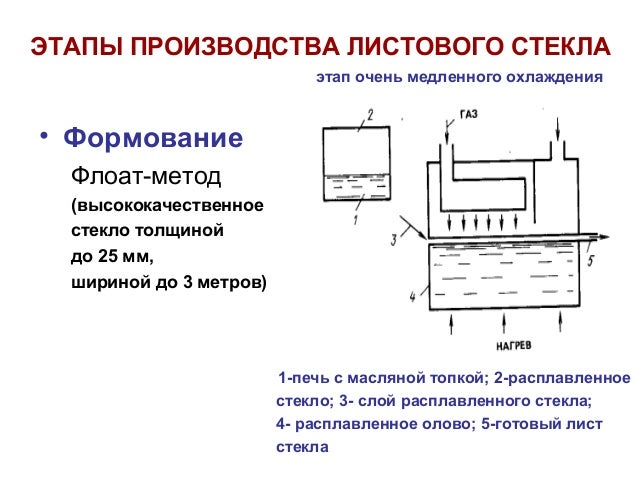

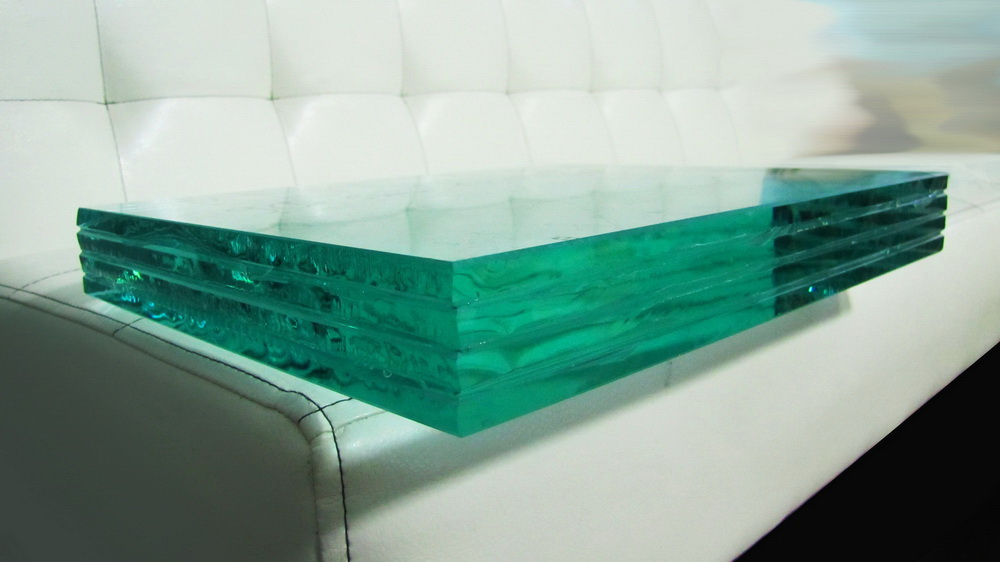

Флоат-стекло (или термополированное стекло) – это стекло, которое изготавливают с помощью термического формования на расплаве металла. В результате получается совершенно плоское, прозрачное стекло, отличающееся равномерной толщиной и почти идеальной, без серьезных искажающих дефектов, поверхностью. Флоат-стекло также обладает отличной светопропускающей способностью (до 90%), что побуждает производителей чаще всего использовать именно это стекло при изготовлении стеклопакетов. Метод производства флоат-стекла (флоат метод) был изобретен, а затем и внедрен в 1959 году сэром Алистером Пилкингтоном. Сегодня одним из самых массовых и оптимальных методов производства термополированного стекла является термическое формование стеклянной полосы на расплаве металла. Он заключается в выливании расплавленной стеклянной массы в флоат-ванну, находящуюся в защитной атмосфере из азота и водорода и заполненную расплавленным оловом. В результате поверхность получается идеально гладкой и максисально ровной с обеих сторон за счет сил тяжести и поверхностного натяжения. Затем, чтобы изготовить стекло необходимой толщины, полосу стекла либо растягивают (стекло получается тонкое), либо ограничивают растекание стеклянной массы (стекло получается соответственно толстое). Обычная толщина флоат-стекла составляет от 3 до 19 мм. Такие стекла как правило используются в строительстве. Для витрин обычно используются стекла более 8 мм толщиной. Их называют «витринными стеклами».Толщина флоат-стекла в стеклопакетах – 4мм. После определения толщины лента стекломассы отправляется в печь отжига, где происходит охлаждение, а затем и отжиг стекла. При отжиге снимается все напряжение, вызванное достаточно быстрым охлаждением.

Затем, чтобы изготовить стекло необходимой толщины, полосу стекла либо растягивают (стекло получается тонкое), либо ограничивают растекание стеклянной массы (стекло получается соответственно толстое). Обычная толщина флоат-стекла составляет от 3 до 19 мм. Такие стекла как правило используются в строительстве. Для витрин обычно используются стекла более 8 мм толщиной. Их называют «витринными стеклами».Толщина флоат-стекла в стеклопакетах – 4мм. После определения толщины лента стекломассы отправляется в печь отжига, где происходит охлаждение, а затем и отжиг стекла. При отжиге снимается все напряжение, вызванное достаточно быстрым охлаждением.

Процесс отжига включает в себя:

- очень быстрое охлаждение (нагрев) стекла, что позволяет предотвратить его разрушение

- стекло отжигается при высокой температуре, чтобы устранить возможное напряжение. При этом надо следить за тем, чтобы оно не деформировалось.

- постепенное медленное охлаждение стекла, при которое не допускается появление новых напряжений.

- быстрое охлаждение, которое ограничивается только термостойкостью.

- резка и упаковка готового флоат стекла.

В современном производстве применяются три способа изготовления флоат-стекла:

- флоат-способ фирмы Pilkington состоит в том, что стекломасса сливается по лотку, который находится на расстоянии от поверхности олова, прямо в ванну расплава. Затем получившаяся полоса стекла поступает в печь отжига на первый вал (600-615 °С) и поднимается над выходным порогом. При этом полоса перегибается. Особое внимание нужно обратить на то, что уровень олова должен быть ниже уровня порога на 8-10 мм.

- 2-ух стадийное формирование. Способ, внедренный Саратовским институтом, заключается в том, что полоса стекла поступает на газовоздушную опору при температуре более 650°С, что не приводит к перегибу полосы. Уровень олова при этом чуть выше уровня порога на 2-3 мм. Это происходит из-за специальных электромагнитных редукторов. На второй стадии полоса стекла оказывается в газовой подушке, где затем и охлаждается.

При это происходит окончательная фиксация формы ленты. Затем полоса стекла отправляется в печь отжига.

При это происходит окончательная фиксация формы ленты. Затем полоса стекла отправляется в печь отжига. - Способ фирмы PPG отличается от других способов тем, что стеклянная массу подают горизонтально и она ложится слоем на поверхность расплава металла на одном уровне с передаваемым слоем.

SocButtons v1.5

Флоат-стекло – что это? — Компания «Стандарт Окна»

Мы сталкиваемся с этим материалом ежедневно, однако далеко не все имеют представление, что он в действительности собой представляет и как изготавливается. Речь идёт про флоат-стекло. Это именно тот вид остекления, который мы ежедневно наблюдаем на фасадах зданий, в окнах и дверях, в магазинных витринах, в офисах и административных зданиях в качестве перегородок и много где ещё.

Мы подготовили для вас материал, в котором расскажем особенности производства самого популярного материала остекления, все сферы его применения, а также основные свойства. Это даже интереснее, чем фурнитура для окон.

Начать нужно с того, что это листовой материал, который изготавливается по технологии термического формования на расплаве металла. Он производится из кварцевого песка, соды, доломита и известняка – этот набор ингредиентов составляет 98% материала.

Флоат-стекло характеризуется отличной светопропускной способностью и безупречной гладкостью поверхностей. Оно ещё имеет и второе название – термополированное стекло. Оно прекрасно объясняет суть производственного алгоритма.

Термическое формование – это общедоступная и неустаревающая методика изготовления листового стекла. Она была разработана в 1950-х годах А. Пилкингтоном. В 1959 году в СССР приступили к разработке своей независимой флоат-технологии. А в 1974 году в США компания PPG запатентовала свой вариант технологии. С этого момента уже можно говорить о всемирном распространении стекла флоат.

Сейчас на планете функционируют около 260 производственных линий, каждая из которых выпускает в год около 6 тысяч километров стекла шириной до 3,21 м. Они локализуются примерно в 30 странах и принадлежат почти 50 производителям.

Они локализуются примерно в 30 странах и принадлежат почти 50 производителям.

Флоат-стекло характеризуется следующим усреднённым способом производства:

- Основные компоненты: песок, доломит, кальцинированная сода и известняк, – проходят контроль качества и смешиваются в чётко выверенных пропорциях. В результате получается шихта (сырьё для технологии).

- Шихта с добавлением некоторого объёма стеклянного боя загружается в плавильную печь, где стабильно поддерживается температура свыше 1500°С. Стеклобой добавляется, чтобы снизить расход газа и снизить количество отходов.

- В плавильне формируется жидкая стекольная масса, нагретая до 1100°С. В таком состоянии смесь выливают на слой разогретого также до жидкого состояния олова. Последняя деталь неслучайна, поскольку поверхность этого металла идеальна с точки зрения её ровной гладкости.

- Стекольная масса растекается по металлу, формируя с толщиной 2–25 мм практически идеальный слой. К слову, толщина регулируется скоростью выливания состава.

На этом этапе стекло охлаждается до t 600°С.

На этом этапе стекло охлаждается до t 600°С. - Остывшее и несколько отвердевшее стекло переходит в зону отжига. С помощью дополнительной тепловой обработки происходит контролируемое охлаждение материала, который обеспечивает ему должную механическую прочность. В результате стекло имеет гладенькие поверхности идеальной ровности и уже поддаётся резке.

- Стеклянная заготовка моется, анализируется согласно стандартам качества, после чего нарезается на листы с необходимыми размерами. Стеклобой, который неизбежно остаётся при нарезке, повторно отправляется в плавильную печь.

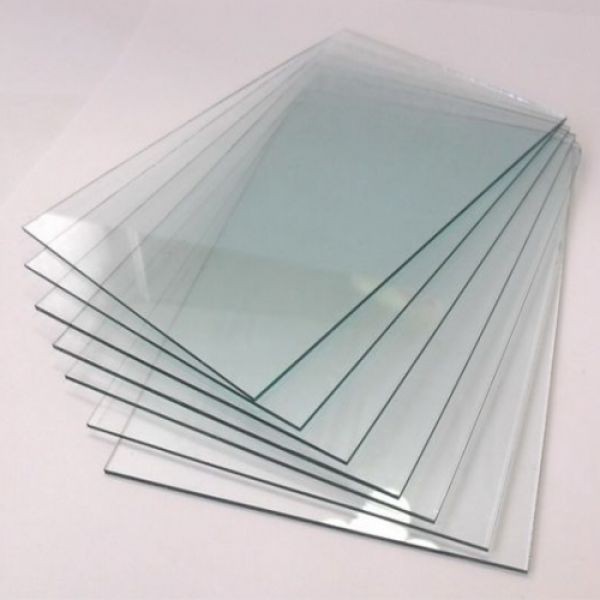

- Нарезанные листы складываются в пачки на стойках, и в таком виде увозятся на склад или отгружаются сразу на продажу.

Как мы указали в историческом экскурсе, на сегодняшний день существует три технологии, как получать стекло-флоат. Несмотря на общую схожесть, они имеют и принципиальные различия. Рассмотрим каждый технологический процесс подробнее:

- Английский. Базовый метод изготовления.

Он основывается на том, что стекольная масса по узкому лотку с определённой высоты свободно выливается на оловянную поверхность. Отформованную ленту, остывшую до 600-615°С, выводят на первый вал печи отжига с подъёмом над выходным порогом, который составляет 8–10 мм.

Он основывается на том, что стекольная масса по узкому лотку с определённой высоты свободно выливается на оловянную поверхность. Отформованную ленту, остывшую до 600-615°С, выводят на первый вал печи отжига с подъёмом над выходным порогом, который составляет 8–10 мм. - Советский. Его ещё называют способом двухстадийного формования. Он заключается в том, что стекло последовательно подаётся из плавильной печи в резервуар с оловянной массой, а затем с температурой свыше 650°С подаётся без перегибов на газовоздушную подушку. Именно здесь происходит окончательное формование стеклянной ленты с фиксацией геометрической формы, после чего она подаётся на валы печи отжига уже с температурой 570–580°С. Благодаря этому на выходе получается стекло с лучшим набором характеристик у нижней поверхности.

- Американский. Технологически наиболее продвинутый вариант. В его основе использование узла подачи стеклянной массы из плавильной установки с особой конструкцией. При этом стекломасса выливается в ванну расплава горизонтально.

Это даёт возможность получать стеклянную ленту с сохранением ламинарности слоёв, благодаря чему достигаются более высокие оптические качества стекла, чем в предыдущих вариантах.

Это даёт возможность получать стеклянную ленту с сохранением ламинарности слоёв, благодаря чему достигаются более высокие оптические качества стекла, чем в предыдущих вариантах.

Все эти производственные технологии позволяют получить на выходе флоат-стекло толщиной от 0,4 до 25 мм, хотя основная часть продукции выпускается в листах толщиной 3–19 мм, что обусловлено запросами рынка. Интересно, что стандартными размерами листов являются 3,21х2,25, а при необходимости можно купить версию «Джамбо» – 6х3,21 м.

Где используется этот вид стекла?

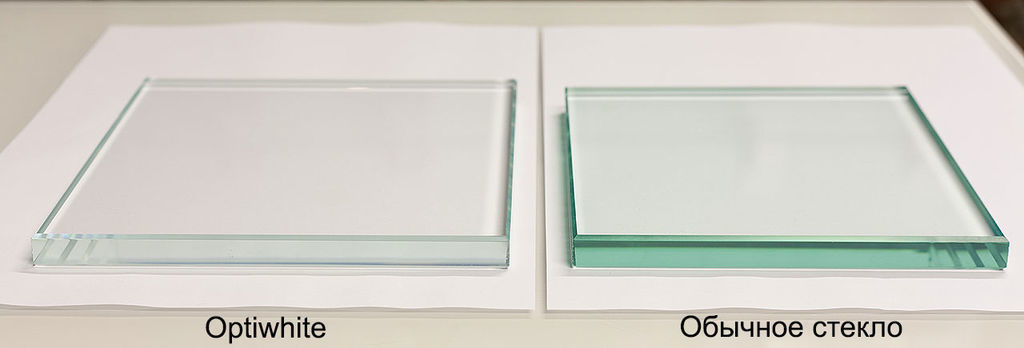

Термополированные стёкла выпускаются в бесцветном, цветном и усиленно прозрачном вариантах. Эти три разновидности являются базой для доработки и выпуска всех современных версий стекла, в том числе закалённых, триплекс, энергоэффективных, мультифункциональных и многих других. Именно из них делают самые классные пластиковые окна, которые отлично смотрятся с готовыми откосами в Киеве.

Стекло-флоат благодаря своим исключительным эксплуатационным свойствам при недорогой цене много десятилетий удерживает статус наиболее востребованного продукта в строительной сфере. Благодаря этому на металлопластиковые окна цены остаются посильными для большинства семейных бюджетов. Оно повсеместно используется при изготовлении всех современных окон, балконных и дверных блоков, а также в ходе выполнении различных проектов недвижимости:

Благодаря этому на металлопластиковые окна цены остаются посильными для большинства семейных бюджетов. Оно повсеместно используется при изготовлении всех современных окон, балконных и дверных блоков, а также в ходе выполнении различных проектов недвижимости:

- остекление фасадов, кровли;

- обустройство внутренних перегородок;

- производство витрин, зимних садов, теплиц, оранжерей и т.д.

Если говорить про бесцветное флоат-стекло, то оно активно используется в остеклении, когда есть повышенные требования к светопропусканию. Особенно, когда важно именно сочетание высокой способности к пропускании света при абсолютном отсутствии цветовых оттенков. С этой точки зрения остекление используется при:

- изготовлении многослойных стёкол под различные задачи;

- декоративной обработке лакокрасочной продукцией;

- обустройстве безрамного ограждения проёмов.

Если говорить про цветное стекло-флоат, то оно чаще всего используется в экстерьерах и интерьерах зданий, когда есть потребность ограничить избыточное солнечное излучение. К примеру, если вы захотите остеклить балкон с южной стороны здания. Это отличный способ предотвратить перегревание внутреннего пространства помещений, соответственно, и расходы на кондиционирование.

К примеру, если вы захотите остеклить балкон с южной стороны здания. Это отличный способ предотвратить перегревание внутреннего пространства помещений, соответственно, и расходы на кондиционирование.

Основные характеристики: прозрачность, размер, цвет, толщина

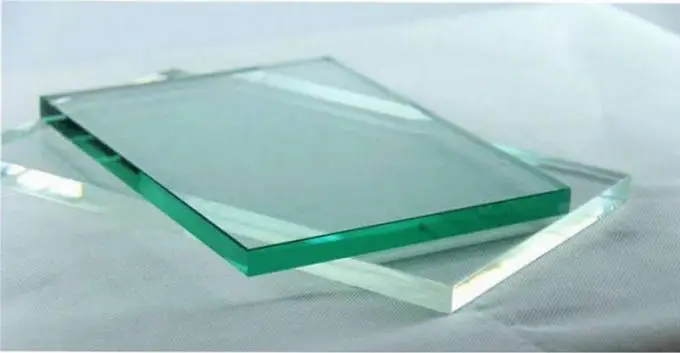

Флоат-стекло характеризуется светопропусканием на уровне 88–90%, что является отличным показателем с учётом низкого светоотражения. Большую светопропускную способность имеет только сверхпрозрачное остекление, химически очищенное от оксида железа. В последнем случае убирается даже лёгкий зеленоватый оттенок, достигается природная цветопередача. Интересно то, что чем толще слой стеклянного листа, тем насыщеннее оказывается его цвет.

Когда есть соответствующая необходимость, в стеклянную массу добавляют оксиды различных металлов, благодаря чему получается тонированное стекло-флоат необходимого оттенка. Оно даёт желаемый эстетический эффект, а также затемняет помещения.

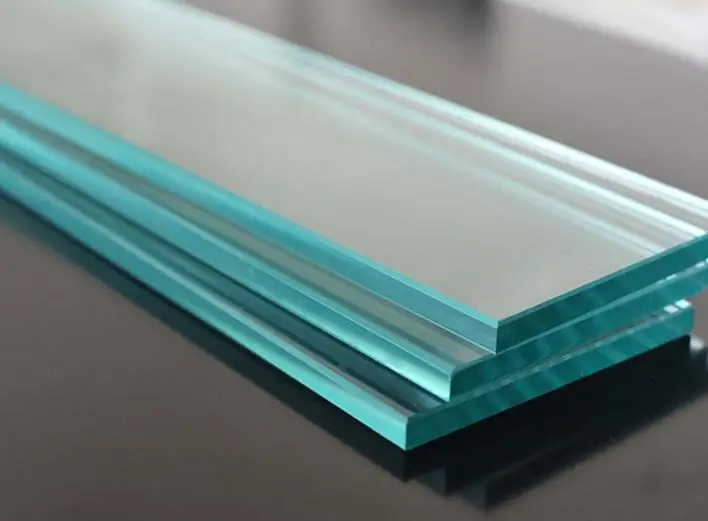

Что касается толщины, то стандарты в мм следующие: 2–8, 10, 12, 15, 19 мм. Для классических стеклопакетов используются стеклянные листы толщиной 4 мм. Остекление разной толщины используется в разных целях:

Для классических стеклопакетов используются стеклянные листы толщиной 4 мм. Остекление разной толщины используется в разных целях:

- 2–3 мм – всевозможные рамки, основа под зеркала для корпусной мебели;

- 4–5 мм – фасадное остекление, обычные зеркала и вставки в шкафы типа «купе»;

- 6 мм – различные полочки, которые используются в интерьерных решениях;

- 8–19 – столешницы, стеклянная мебель и цельностеклянные конструкции.

В целом это все основные данные про флоат-стекло, из которого делают и окна REHAU в Киеве. Теперь вы знаете, благодаря какому материалу вы можете наслаждаться красивыми пейзажами из дома, при этом никак не беспокоясь о тепле и уюте жилья.

Все, что вам нужно знать!

Стекло – универсальный материал, который используется в строительстве с древних времен. В настоящее время стекло широко используется в фасадах, межкомнатных перегородках, балюстрадах, перилах лестниц и балконов и т. д. Стекло широко используется в фасадах высотных зданий, чтобы сделать их более привлекательными.

До начала 19 века большинство оконных стекол делалось из круглых круглых стекол, а в 19 веке это делалось бутылочным методом. Революция в стекольной промышленности началась после изобретения флоат-метода производства стекла. Флоат-стекло — это обычное или обычное стекло, которое в настоящее время широко производится и используется в повседневной жизни. Здесь мы дали информацию о флоат-стекле, его свойствах и применении, которые домовладельцы должны знать, прежде чем покупать стекло для своего дома.

Стекло и стеклянные блоки

История стекла и его изобретения для окон

Флоат-стекло, также известное как плоское стекло или отожженное стекло, представляет собой обычное стекло, которое производится на заводе. Название «поплавок» дано ему из-за способа производства стекла. Во всем мире 90% стекла производится методом флотации. В соответствии с требованиями флоат-стекло перерабатывается для производства различных видов стекла.

Сырьем, используемым для производства прозрачного флоат-стекла, является песок, кальцинированная сода, доломит, известняк и соляной пирог. Эти материалы плавятся в печи и при смешивании образуют расплавленное стекло. Это расплавленное стекло пропускают из слоя расплавленного олова. Олово — единственный металл, который остается стабильным в жидком состоянии при температуре 600°С.0013 0 C — температура расплавленного стекла. Поскольку стекло имеет меньший вес по сравнению с оловом, оно плавает над оловом. Плавающее расплавленное стекло затем проходит через печь с регулируемой температурой (лер для отжига) для охлаждения стекла. В печи отжига стекло постепенно остывает и получается однородной толщины и с плоской поверхностью. В соответствии с требованием, стекло режется и транспортируется.

Эти материалы плавятся в печи и при смешивании образуют расплавленное стекло. Это расплавленное стекло пропускают из слоя расплавленного олова. Олово — единственный металл, который остается стабильным в жидком состоянии при температуре 600°С.0013 0 C — температура расплавленного стекла. Поскольку стекло имеет меньший вес по сравнению с оловом, оно плавает над оловом. Плавающее расплавленное стекло затем проходит через печь с регулируемой температурой (лер для отжига) для охлаждения стекла. В печи отжига стекло постепенно остывает и получается однородной толщины и с плоской поверхностью. В соответствии с требованием, стекло режется и транспортируется.

Флоат-стекло имеет прозрачную, ровную и гладкую поверхность. Он имеет естественный зеленоватый оттенок или цвет. Он пропускает 87% падающего на него света. Его можно покрывать различными оксидами металлов для получения тонированного стекла. Он может выдерживать воздействие химической реакции в различных условиях окружающей среды или кислотное воздействие. Флоат-стекло имеет меньшее искажение или вообще не имеет оптимального искажения и обеспечивает четкое изображение, в отличие от листового стекла.

Флоат-стекло имеет меньшее искажение или вообще не имеет оптимального искажения и обеспечивает четкое изображение, в отличие от листового стекла.

Стекло и стеклянные блоки

Листовое и листовое стекло: все, что вам нужно знать

Размер и толщина:

- Доступны толщины от 2 мм до 19 мм

- Ширина – от 715 мм до 3660 мм.

- Длина – от 914 мм до 6100 мм.

Меры предосторожности:

- Флоат-стекло может разбиться из-за чрезмерной термической нагрузки. Термическое разрушение происходит из-за неравномерного нагрева стекла. Неравномерный нагрев может быть вызван солнечным излучением или другими источниками тепла.

- Для высотных зданий флоат-стекло не следует использовать снаружи, так как оно может разбиться из-за сильных ветровых нагрузок. В таких случаях следует использовать закаленное стекло.

Области применения:

- Флоат-стекло чаще всего используется в стеклянных окнах.

Иногда его также называют оконным стеклом.

Иногда его также называют оконным стеклом. - Прозрачные флоат-стекла пользуются большой популярностью при оформлении архитектурных экстерьеров и интерьеров зданий.

- Находит широкое применение в жилых строениях. Флоат-стекло используется в дверях, окнах, столешницах, лестницах, бутылках, стеклянных перегородках, предметах мебели и т. д.

Предоставлено семейством Php

- Флоат-стекло также используется в коммерческих структурах в виде фасадов и остекления для улучшения эстетики.

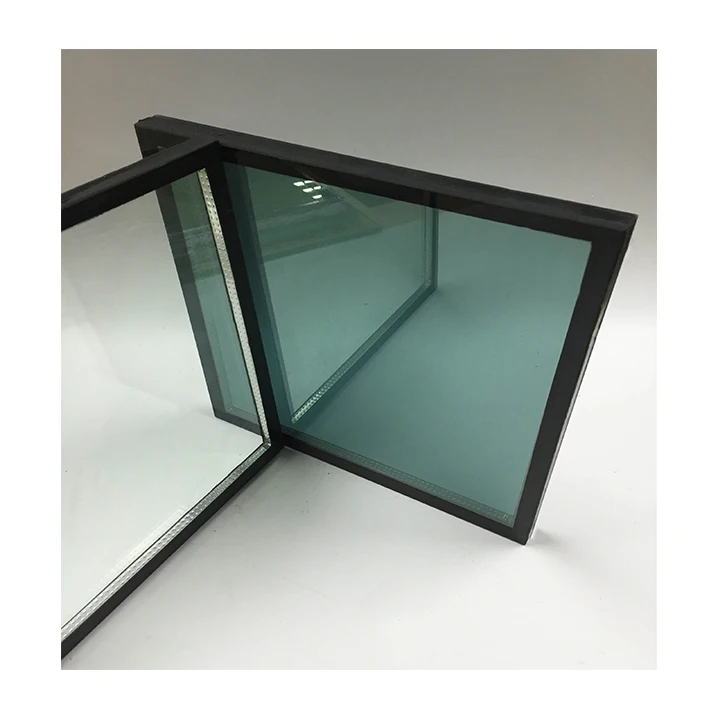

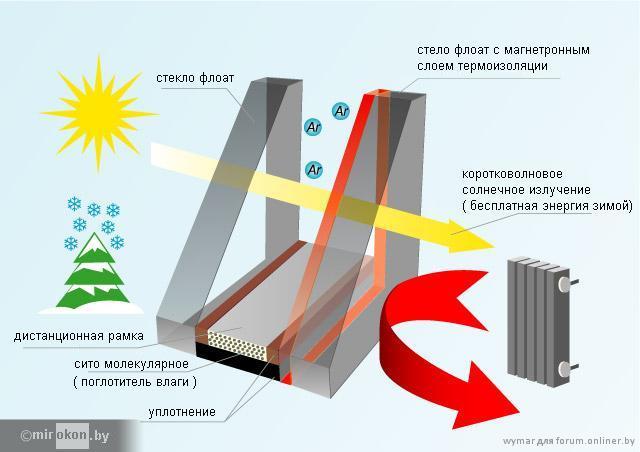

- Оно может быть переработано для производства различных стекол, таких как многослойное стекло, закаленное стекло, стеклопакеты, зеркала и т. д.

- Стекло с высокими эксплуатационными характеристиками, такое как низкоэмиссионное стекло, может быть изготовлено из флоат-стекла путем покрытия его оксидами металлов.

- Используется в автомобилях, электронных машинах, медицинском оборудовании, оптических приборах и т. д.

Существует множество популярных компаний по производству флоат-стекла, которые производят стекло различной толщины в зависимости от применения и использования. Популярными производителями флоат-стекла в Индии являются:

Популярными производителями флоат-стекла в Индии являются:

Читайте также:

Использование и преимущества стекла

Самые популярные компании-производители флоат-стекла

Различные виды обработки стекла

Различные типы стекла на основе основных составляющих

Плавающий процесс — шаг за шагом

Посмотрите, как волшебство этого научно обоснованного процесса начинает разворачиваться в несколько этапов на плавучей линии, длина которой может достигать полукилометра. Сырье входит с одного конца. С другой стороны выходят стеклянные пластины, вырезанные точно по спецификации, со скоростью до 6000 тонн в неделю. Между ними находятся шесть высокоинтегрированных стадий…

Стадия 1: Плавление и рафинирование

Мелкозернистые ингредиенты, тщательно контролируемые по качеству, смешиваются для получения шихты, которая течет в виде одеяла к расплавленному стеклу при температуре 1500°C в расплавитель.

Поплавок делает стекло почти оптического качества. Несколько процессов – плавление, рафинирование, гомогенизация – происходят одновременно в 2000 тоннах расплавленного стекла в печи. Они возникают в отдельных зонах в сложном потоке стекла, движимом высокими температурами. Это дополняется непрерывным процессом плавления, продолжающимся до 50 часов, в ходе которого стекло плавно и непрерывно подается при температуре 1100°C, без включений и пузырьков, во флоат-ванну. Процесс плавления является ключом к качеству стекла; и составы могут быть модифицированы для изменения свойств готового продукта.

Несколько процессов – плавление, рафинирование, гомогенизация – происходят одновременно в 2000 тоннах расплавленного стекла в печи. Они возникают в отдельных зонах в сложном потоке стекла, движимом высокими температурами. Это дополняется непрерывным процессом плавления, продолжающимся до 50 часов, в ходе которого стекло плавно и непрерывно подается при температуре 1100°C, без включений и пузырьков, во флоат-ванну. Процесс плавления является ключом к качеству стекла; и составы могут быть модифицированы для изменения свойств готового продукта.

Стадия 2: флоат-ванна

Стекло из плавильной печи плавно перетекает через огнеупорный носик на зеркальную поверхность расплавленного олова, начиная с 1100°C и покидая флоат-ванну в виде сплошной ленты при 600°C.

Принцип флоат-стекла не изменился с 1950-х годов. Но продукт резко изменился: от единственной равновесной толщины 6,8 мм до диапазона от субмиллиметров до 25 мм; от ленты, часто испорченной включениями, пузырьками и полосами, до почти оптического совершенства. Float обеспечивает то, что известно как огнеупорная отделка, блеск нового фарфора.

Float обеспечивает то, что известно как огнеупорная отделка, блеск нового фарфора.

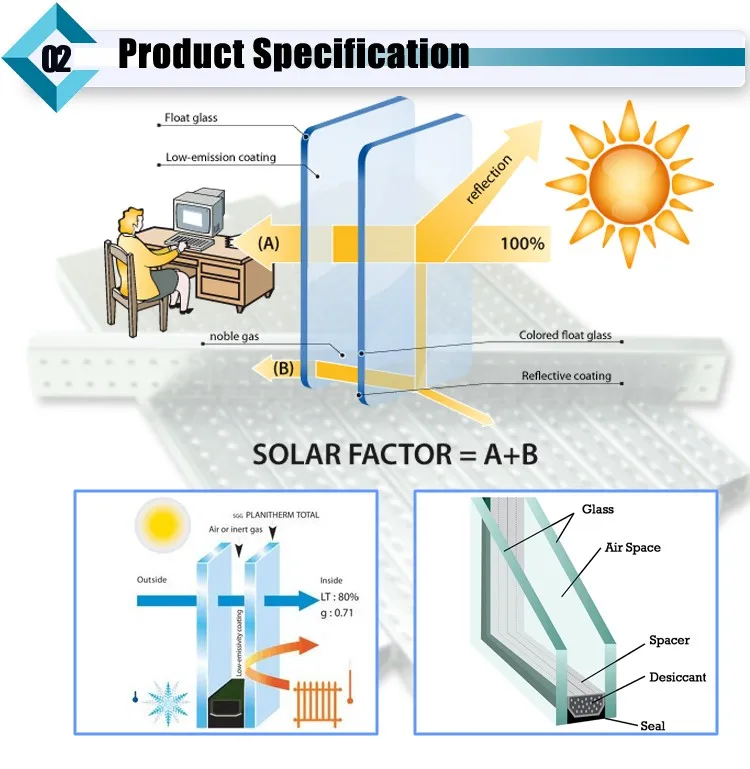

Стадия 3: Покрытие

Покрытия, которые существенно изменяют оптические свойства, могут быть нанесены на охлаждающую ленту стекла с помощью передовой высокотемпературной технологии.

Химическое осаждение покрытий из паровой фазы (CVD) в режиме реального времени является наиболее значительным достижением флоат-процесса с момента его изобретения. CVD можно использовать для нанесения различных покрытий толщиной менее микрона, например, для отражения волн видимого и инфракрасного диапазонов. Несколько покрытий могут быть нанесены за несколько секунд, пока стеклянная лента проходит под устройствами для нанесения покрытий. Дальнейшее развитие процесса CVD вполне может заменить изменение состава в качестве основного способа изменения оптических свойств флоат-стекла.

Стадия 4: Отжиг

Несмотря на то, что флоат-стекло проходит спокойно, при охлаждении в ленте возникают значительные напряжения.

Слишком большая нагрузка, и стекло под резаком разобьется. Чтобы снять эти напряжения, лента подвергается термообработке в длинной печи, известной как лер. Температуры тщательно контролируются как вдоль, так и поперек ленты. Компания Pilkington разработала технологию, которая автоматически возвращает данные об уровне напряжения в стекле для контроля температуры в лере.

Стадия 5: Проверка

Флоат-процесс известен тем, что позволяет получать идеально ровное стекло без дефектов. Но для обеспечения высочайшего качества проверка проводится на каждом этапе.

Иногда при рафинировании не удаляется пузырек, отказывается плавиться песчинка, дрожь в олове вызывает рябь на стеклянной ленте. Автоматизированная онлайн-инспекция делает две вещи. Он выявляет ошибки процесса выше по течению, которые можно исправить. И это позволяет компьютерам, расположенным ниже по течению, направлять резчиков вокруг дефектов. Недостатки подразумевают расточительство; в то время как клиенты постоянно стремятся к большему совершенству.

При это происходит окончательная фиксация формы ленты. Затем полоса стекла отправляется в печь отжига.

При это происходит окончательная фиксация формы ленты. Затем полоса стекла отправляется в печь отжига. На этом этапе стекло охлаждается до t 600°С.

На этом этапе стекло охлаждается до t 600°С. Он основывается на том, что стекольная масса по узкому лотку с определённой высоты свободно выливается на оловянную поверхность. Отформованную ленту, остывшую до 600-615°С, выводят на первый вал печи отжига с подъёмом над выходным порогом, который составляет 8–10 мм.

Он основывается на том, что стекольная масса по узкому лотку с определённой высоты свободно выливается на оловянную поверхность. Отформованную ленту, остывшую до 600-615°С, выводят на первый вал печи отжига с подъёмом над выходным порогом, который составляет 8–10 мм. Это даёт возможность получать стеклянную ленту с сохранением ламинарности слоёв, благодаря чему достигаются более высокие оптические качества стекла, чем в предыдущих вариантах.

Это даёт возможность получать стеклянную ленту с сохранением ламинарности слоёв, благодаря чему достигаются более высокие оптические качества стекла, чем в предыдущих вариантах. Иногда его также называют оконным стеклом.

Иногда его также называют оконным стеклом.