Содержание

Алюминиевый профиль по чертежам заказчика в Москве

Оптовое производство алюминиевого профиля по чертежам

Наш завод «Юнион Торг Маркет» производит профили по чертежам заказчика из алюминия на высокотехнологичном оборудовании импортного производства.

Все чертежные профили изготавливаются в соответствии с требованиями стандартов качества из сплавов АД31, 6063 по ГОСТам 8617-81, 22233-2001.

Характеристики производимого профиля по чертежам:

- Диаметр окружности max — 200 мм, с шириной до 240 мм.

- Максимальный вес пог.м. — до 9 кг.

- Допустимая длина: 2,0-8,0 м.

- Резка в размер по просьбе заказчика.

Заказать алюминиевый профиль по чертежам по собственному техническому заданию и спецификации вы можете на нашем сайте или у менеджера по телефону.

Внимание! Минимальный заказ профиля по чертежам на нашем производстве — от 300 кг.

Чтобы получить подробную информацию о сроках изготовления и стоимости заказа, свяжитесь с нами удобным для вас способом.

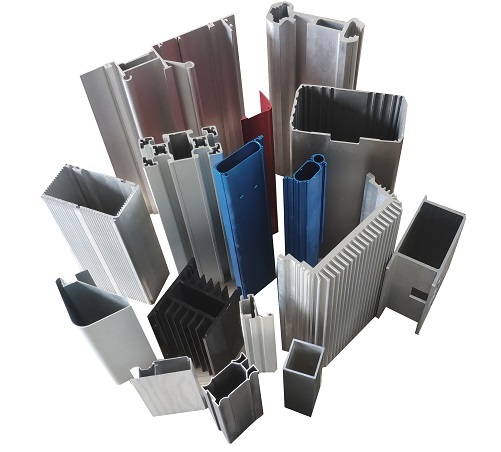

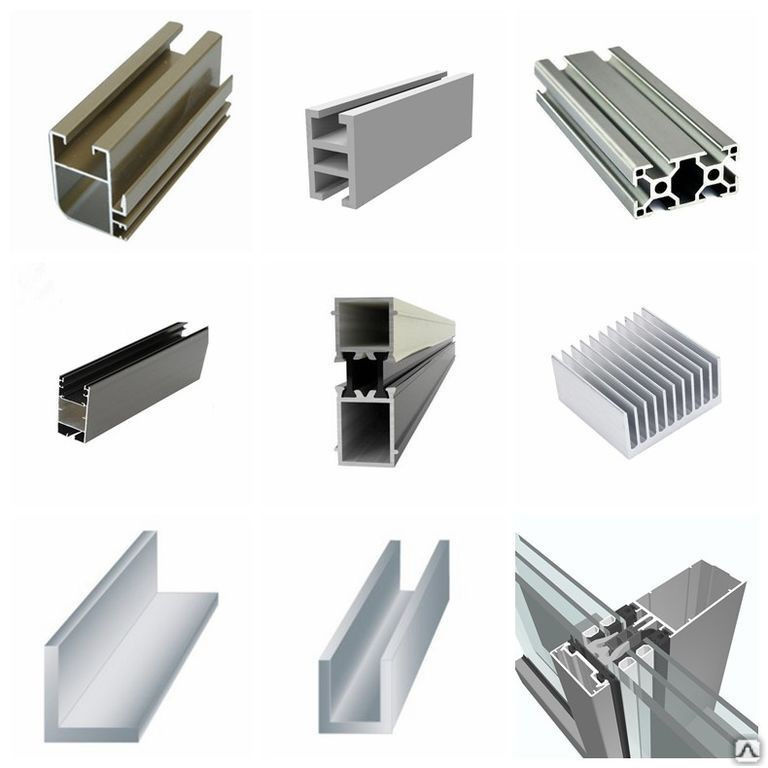

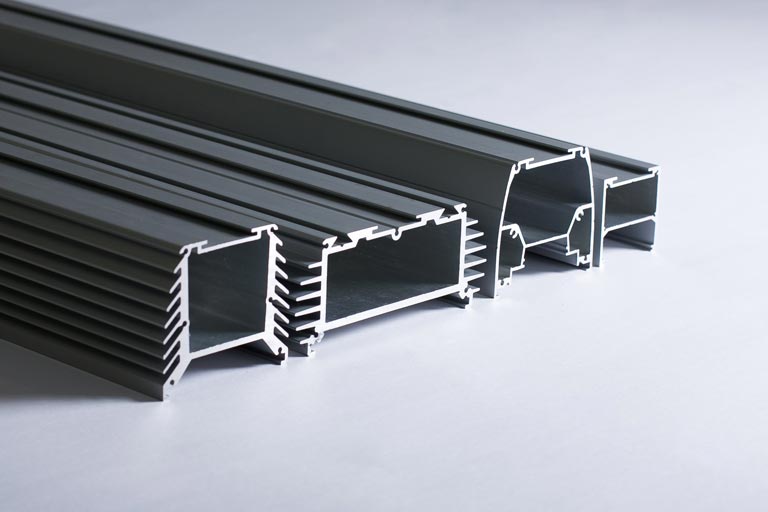

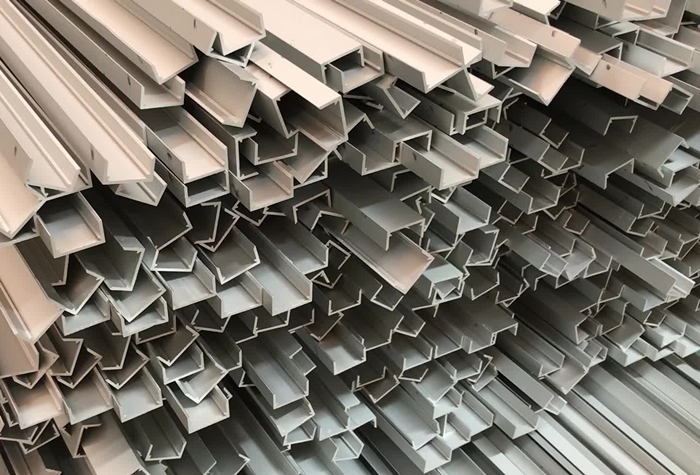

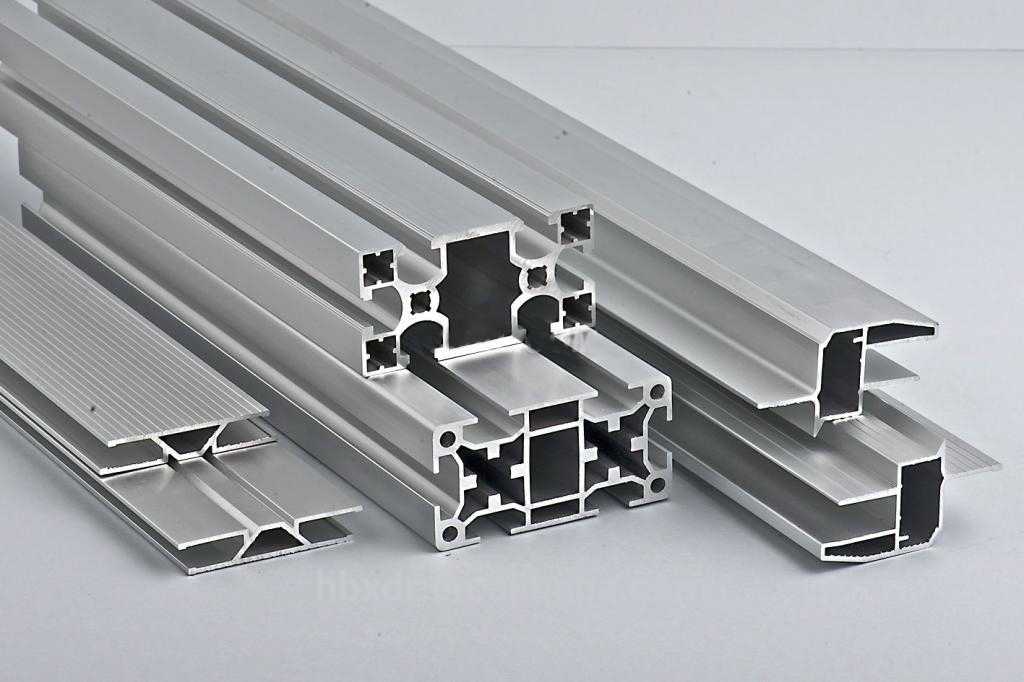

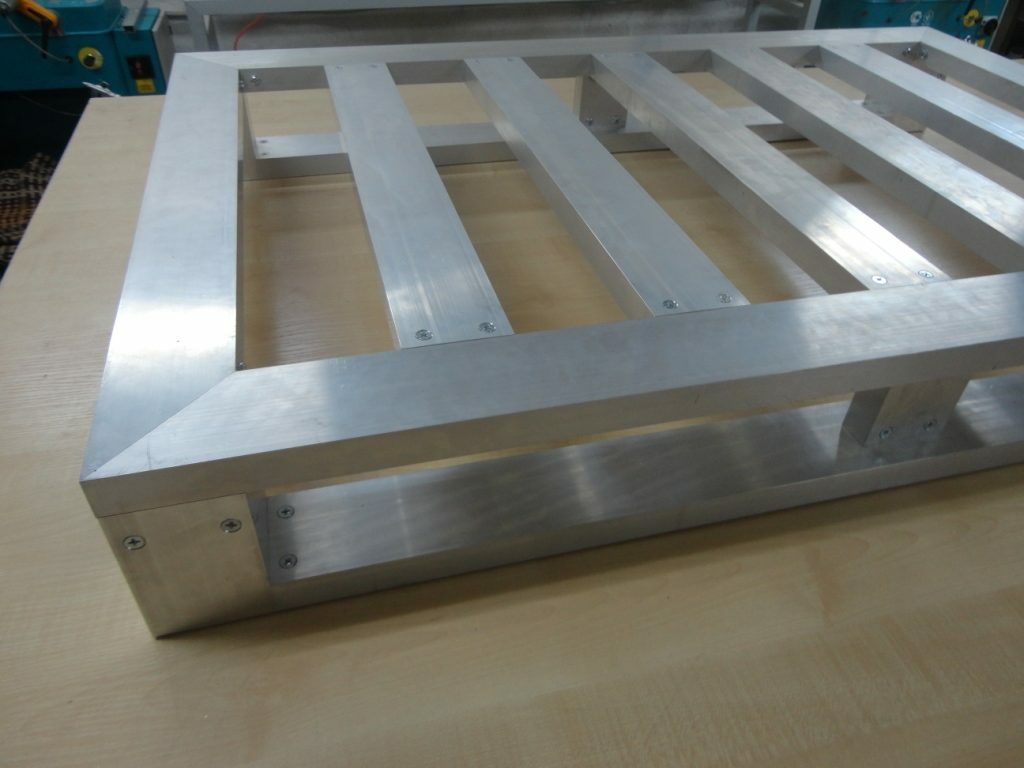

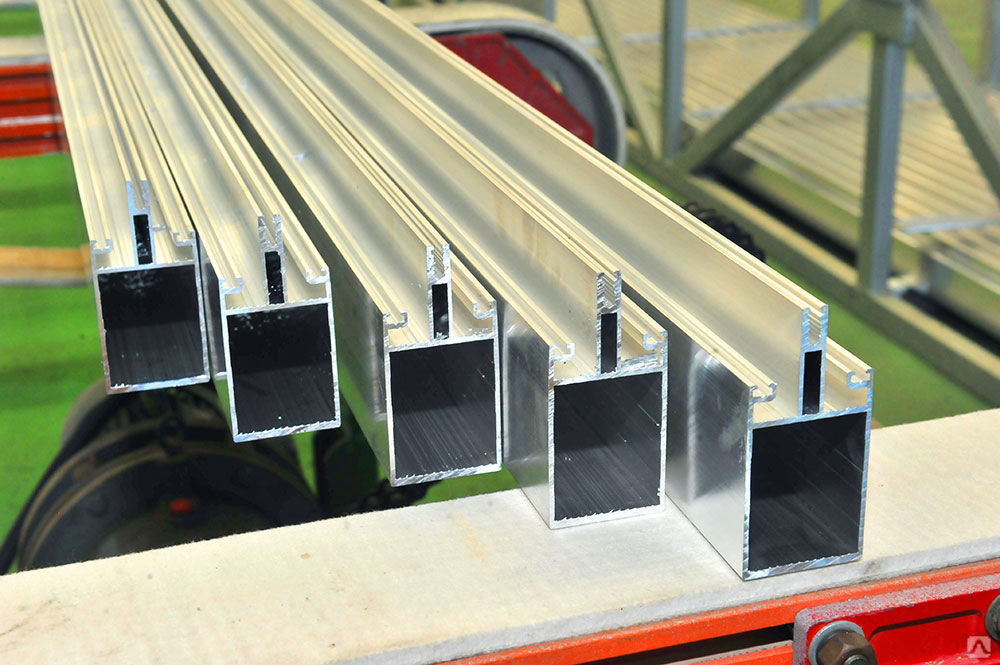

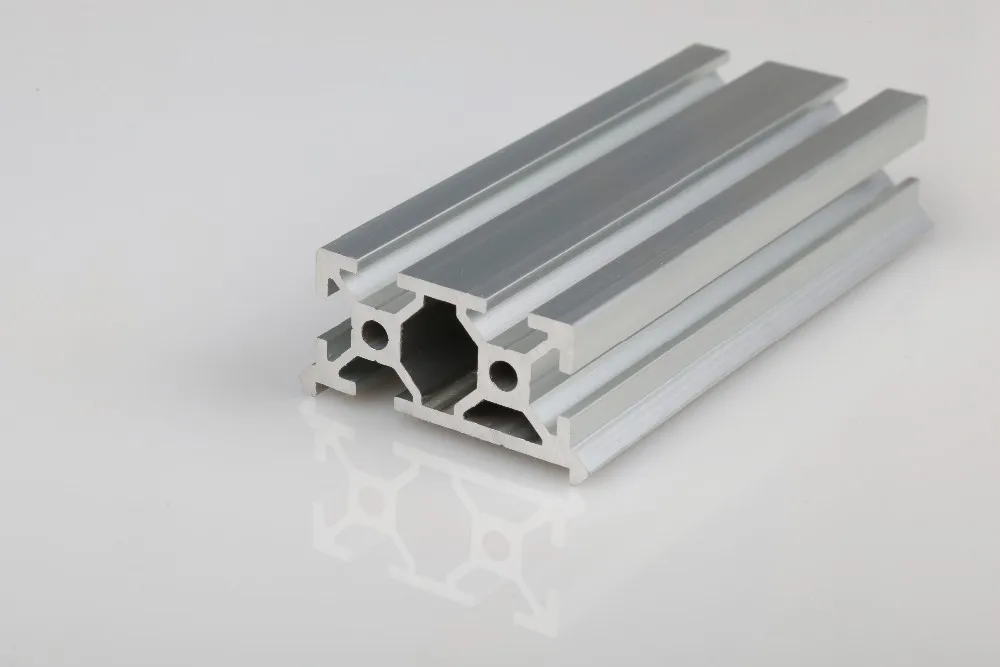

Примеры чертежных профилей

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изготовление алюминиевого профиля по чертежам заказчика

Помимо непосредственно производства, мы также оказываем услуги по термической и декоративной обработке, нарезке монтажных комплектов, оперативной доставке по указанному адресу, профессиональной сборке конструкций любой сложности. На выполненные работы и поставленные материалы предоставляется гарантия.

На выполненные работы и поставленные материалы предоставляется гарантия.

Алюминиевые конструкции и комплектующие обладают отличным сочетанием практичности и цены. Для целей частного и капитального строительства, возведения коммуникаций, производства мебели и создания интерьеров мы изготовим алюминиевый профиль по чертежам заказчика:

- строительный профиль;

- мебельный профиль;

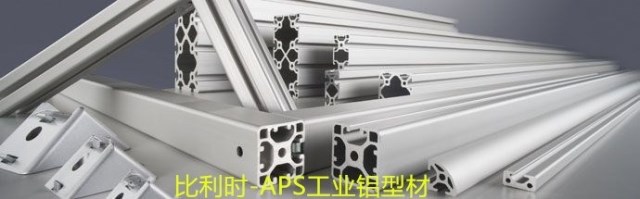

- станочный профиль;

- фасадный профиль;

- профиль для перегородок;

- профиль для торгово-выставочного оборудования;

- профиль для холодильного оборудования.

Это лишь краткий перечень продукции, которую мы изготавливаем.

Сферы использования чертежных профилей

Профиль по чертежам заказчика используют для:

|

|

Изготовление конструкций из алюминиевого профиля. Готовое оборудование, изготовление оборудования на заказ

Ремонт торгово-выставочного оборудования

Обмен старого оборудования (витрин, прилавков, павильонов) на новое.

Подготовка торгово — выставочного оборудования для монтажа по размерам заказчика(алюминиевый профиль, комплектующие, ЛДСП, стекло, эскиз макет)

Расчет конструкций и технические консультации

Мы предлагаем заказчикам детальные расчеты конструкций и консультации по монтажу и использованию комплектующих и фурнитуры в системах. АлюмПластТорг рекомендует для использования при расчете конструкций из алюминиевого профиля строительных направлений программный комплекс ПРОФСТРОЙ −4 с базой АлюмПластТорг. Все консультации могут предоставить менеджеры и конструкторы отдела продаж.

Изготовление конструкций из алюминиевого профиля

АлюмПластТорг, предлагает к поставке сборочные комплекты конструкций и готовые изделия (балконные, двери, витражи, торговое оборудование), из алюминиевого профиля. Комплекты сборочных конструкций поставляются с полимерным покрытием по каталогу RAL или c анодированной поверхностью с максимальной монтажной готовностью. Оптимальное соотношение цены и качества продукции, гибкость в ценовой политике, точность и оперативность выполнения заказов, индивидуальный подход к каждому покупателю смогли оценить уже сотни клиентов АлюмПластТорг по всей России и в странах СНГ. В сборочный комплект входят изготовление конструкции из алюминиевого профиля с использованием необходимых комплектующих, фурнитуры. Конструкции упакованы и готовы к перевозке.

Комплекты сборочных конструкций поставляются с полимерным покрытием по каталогу RAL или c анодированной поверхностью с максимальной монтажной готовностью. Оптимальное соотношение цены и качества продукции, гибкость в ценовой политике, точность и оперативность выполнения заказов, индивидуальный подход к каждому покупателю смогли оценить уже сотни клиентов АлюмПластТорг по всей России и в странах СНГ. В сборочный комплект входят изготовление конструкции из алюминиевого профиля с использованием необходимых комплектующих, фурнитуры. Конструкции упакованы и готовы к перевозке.

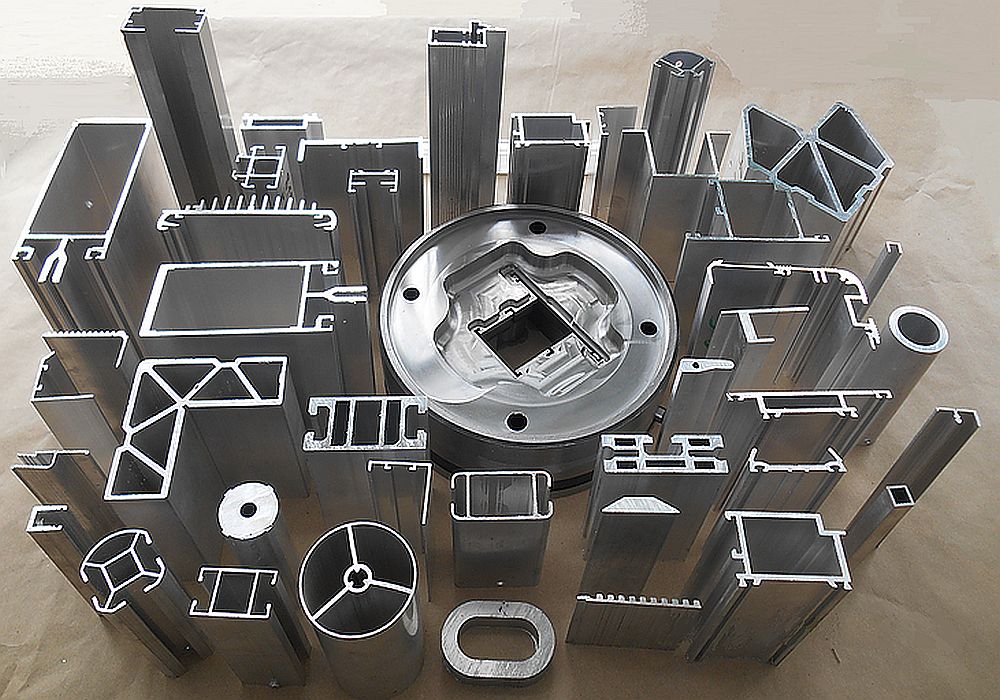

Изготовление прессинструмента

Для изготовления прессинструмента детально анализируется конфигурация профиля и прорисовывается с учетом коэффициента теплового расширения, износа матрицы по толщине стенок, возможной деформацией усов.Перед тем, как начать производство по новому прессинструменту, проводят его испытания на прессе.

Если полученный профиль не удовлетворяет необходимой конфигурации, то производят доработку инструмента. В случае, если профиль удовлетворяет всем условиям ГОСТ и прочим нормативным документам качества, матрица передается на поверхностное упрочнение матрицы для повышения стойкости матрицы и улучшения поверхности профиля.Оформляются различные документы и паспорт на прессинструмент.

В случае, если профиль удовлетворяет всем условиям ГОСТ и прочим нормативным документам качества, матрица передается на поверхностное упрочнение матрицы для повышения стойкости матрицы и улучшения поверхности профиля.Оформляются различные документы и паспорт на прессинструмент.

АлюмПластТорг предлагает своим клиентам индивидуальное изготовление прессинструмента при наличии собственных чертежей профиля у заказчика.

Полимерное покрытие

Полимерное покрытие состоит в нанесении слоя сухого порошка краски на подготовленную поверхность алюминиевого профиля с последующей термической обработкой. Порошковые краски поставляются в готовом к применению виде, с огромным разнообразием цветов по каталогу RAL. Внешний вид покрытия может быть как гладким, так и текстурированным прожилками, прозрачным, непрозрачным или тонированным с разной степенью блеска (матовые или глянцевые).

Полимерное покрытие наносятся с использованием итальянской линии для окраски алюминиевого профиля.

На всём цикле окрашивания исключен факт контакта окрашиваемой поверхности изделия, с руками человека что гарантирует высокое качество окрашиваемого изделия. Линия позволяет наносить любые типы порошковых красок на алюминиевый профиль. Технология обеспечивает высокое качество и долговечность покрытия.

Вся линия управляется в автоматическом режиме одним оператором.

Анодно-окисное покрытие

Как и многие металлы алюминий подвержен коррозии и без защитного покрытия быстро разрушается при воздействии неблагоприятных факторов. Для того, чтобы надежно защитить алюминий необходимо создать на его поверхности кристаллическую оксидную пленку толщиной 10-25 микрон.

На следующих этапах процесса эта пленка может быть окрашена или может сохранить естественный цвет. Возможно так же получение различных декоративных эффектов, таких как зеркальная поверхность, матовая, глянцевая, имитация полированной и шлифованной нержавеющей стали.

Процесс анодирования проходит несколько стадий:

1. Подготовка поверхности, которая проходит следующие технологические операции:

Подготовка поверхности, которая проходит следующие технологические операции:

— Контроль качества поверхности;

— Дробеструйная обработка поверхности, которая позволяет устранить мелкие дефекты на поверхности профиля.

2.Процесс анодирования, который состоит из следующих стадий:

— Обезжиривание поверхности. Позволяет удалить с поверхности профиля остатки смазки, используемой в процессе прессования и порезки профиля.

— Травление профиля. Стадия травления необходима для получения однородной поверхности профиля и устранения дефектов профиля, образованных в процессе прессования.

— Осветление профиля. Стадия осветления предполагает удаление с поверхности профиля продуктов образовавшихся в процессе травления.

— Анодирование. Создание на поверхности профиля пористой, однородной пленки, под воздействием электрического тока.

— Окрашивание профиля. Процесс заполнения пористого покрытия специальными химическими веществами, придающими профилю разные цвета и оттенки.

— Уплотнение. Процесс закрытия образовавшихся на поверхности пор, посредством воды нагретой до 98 градусов.

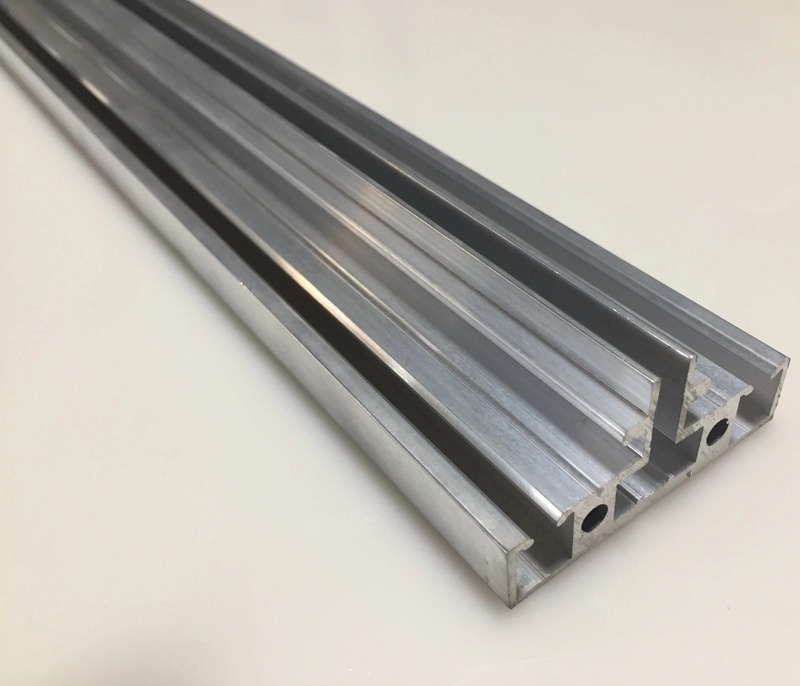

Резка профиля в размер

Заказчик может оформить заказ на профиль с порезкой в размер.

Заказчик определяет необходимые для него длины профиля и указывает их в заказе (по согласованию с менеджером по продажам).

Заказы группируют по номенклатуре и длине алюминиевых профилей и отдают в работу. Резку профиля производят на специальном оборудовании. Затем профиль укладывают в контейнеры и передают на склад готовой продукции.

Прошивка отверстий, пазов

Круглые отверстия пробиваются в профилях торгового оборудования систем «ТАТИ», «Consta-Sib» для дальнейшей установки в них сборочных замков. Заказчик может приобрести у нас специальные приспособления для пробивки пазов и отверстий – ручные или механические штампы.

Гибка дуг

Как правило, операция гибки дуг производится при изготовлении профиля для торгового оборудования (прилавки, витрины и т. п.).

п.).

Гибка дуг определенного вида профиля производится на специальных гибочных станках со сменными комплектами роликов с использованием специальных шаблонов-лекал для получения необходимых габаритных размеров и радиусов дуг.

Упаковка

Качество упаковки соответствует требованиям для качественной перевозки профиля автомобильным, железнодорожным или авиатранспортом.Мы можем предложить три вида упаковки:

-

Профиль завернут в бумажную упаковку и обтянут скотчем;

-

Профиль завернут в бумагу, обтянут скотчем и закрыты торцы мешками;

-

Профиль уложен в деревянный поддон обтянутый стрип-лентой.

-

Профиль упакованный в паллеты.

По просьбе заказчика можем использовать специальные упаковки (гофрокартон и др.), а также отправлять груз контейнерами.

Количество профиля в упаковке может быть от 4 до 120 штук в зависимости от размера сечения профиля, его веса и исходя из условий наиболее удобной погрузки-разгрузки.

Доставка

Мы оказываем услуги по доставке алюминиевого профиля и комплектующих изделий по поручению и за счет покупателя в любую точку России и СНГ.Возможные варианты доставки груза:

- железнодорожным транспортом;

- автотранспортом;

- авиатранспортом;

- контейнерные перевозки.

Отправка груза любой компанией по желанию заказчика.

Как заказать алюминиевый профиль

Мнения и рекомендации перед заказом партии алюминиевого профиля.

Профиль алюминиевый нестандартный

Если вы разрабатываете какой-то уникальный или просто новый продукт, и именно алюминиевый профиль остро необходим, то вы вряд ли найдете его в многочисленных каталогах компаний по производству и продаже алюминиевых профилей. В этих каталогах могут быть тысячи разных алюминиевых профилей, но вам, конечно же, нужен свой, нестандартный и особенный.

Профили алюминиевые нестандартные – те профили, которые, извините за тавтологию, не являются стандартными, а именно – швеллерные, уголки, тавровые, прямоугольные трубы и т. п. (чертеж 1).

п. (чертеж 1).

Рисунок 1 – Стандартные алюминиевые профили. показаны схематично, в том числе без скругления углов

Профили специальные алюминиевые

Профили нестандартные разрабатываются для определенных целей. На рисунке 2 показаны примеры конструктивных приемов и приемов для придания нестандартным профилям определенных специальных функций.

a) Слот для головки винта

b) Углубление для установки винта

c) Опасность сверления отверстия для винта

d) Резьбовой паз для винта

e) Головка-саморез

f) Подготовка краев для сварка

г) Петля

з) Крышка защелки

и) Кронштейн

нестандартные профили около 250 кг и просят время на изготовление новой партии алюминиевых профилей — в новой экструзионной головке — от шести до восьми недель. Однако есть производители алюминиевых профилей, для которых не существует понятия «минимальное количество», но, понятное дело, и цена на алюминиевые профили будет выше. В любом случае, хорошо производить и покупать именно такое количество профилей, которое вам действительно нужно.

В любом случае, хорошо производить и покупать именно такое количество профилей, которое вам действительно нужно.

Алюминиевые сплавы для профилей

Большинство алюминиевых профилей из сплавов Al-Mg-Si — сплавы серии 6ххх. Наиболее популярным является алюминиевый сплав АД31 ГОСТ 4784 или его зарубежные аналоги – «европейский» сплав 6060 и «американский» сплав 6063. Эти сплавы относятся к «мягким» сплавам, их применяют для не слишком нагруженных конструкций. Если ваш профиль требует высокой прочности, то, возможно, его нужно выпрессовать из более прочных сплавов, например, 6005, 6061 (АД33) и 6082 (АД35) или даже 7005 (1915) и 7020. Все эти сплавы прессуют на обычных высокоскоростных экструзионных прессах, которых в последние годы стало довольно много.

Следует понимать, что если нацеливаться на более прочные сплавы, например, на знаменитый «дюралюминий», то искать нужно по-особому – Низкая скорость мощнее и – пресс, который в наше время очень короткий. Цена профилей, отлитых на таких прессах, «в разы» выше, чем у обычных.

Обычно нестандартными (специальными) алюминиевыми профилями называют профили по чертежам заказчика. Однако это большое преувеличение! Не каждый профиль, на который обратился клиент, можно нормально проштамповать. Нанесение на профиль заказчика – это скорее эскизный профиль, который обязательно должен быть адаптирован к возможностям технологии литья в целом и пресса в частности.

В настоящее время на всех заводах по производству алюминиевых профилей есть конструкторы по разработке (дизайну) алюминиевых профилей. Этим конструкторам достаточно предоставить примерный эскиз вашего будущего алюминиевого профиля. Обычно они работают со стандартными форматами файлов, такими как .dxf и .dwg. Эти форматы используются как при разработке чертежей матрицы для вашего специального профиля, так и станков с числовым программным управлением, на которых эта матрица будет делаться.

Сечение нового алюминиевого профиля

Дизайн и функциональность алюминиевых профилей практически безграничны. Алюминиевые профили могут придать самые невероятные формы и внешний вид, какие только могут придумать изощренные мозги инженеров и дизайнеров. Однако есть некоторые технологические ограничения, о которых все же нужно помнить.

Алюминиевые профили могут придать самые невероятные формы и внешний вид, какие только могут придумать изощренные мозги инженеров и дизайнеров. Однако есть некоторые технологические ограничения, о которых все же нужно помнить.

По согласованию с проектировщиками Профиль — матричный и — толщина стенки вашего профиля может быть до 0,5 мм для плоских матричных — сплошных профилей — и до 0,7 мм полых матриц — профилей с полостями. Это практически выходит за рамки возможностей технологии экструзии алюминия и возможно только для «мягких» алюминиевых сплавов, например, технического алюминия или «разбавленного» сплава 6060, а не на каждом экструзионном прессе.

Качественный алюминиевый профиль

Однако следует иметь в виду, что тонкостенные профили, сильно подверженные короблению, гораздо больше, чем толстые. Это происходит на выходе профиля из матрицы и компаундируется при его охлаждении путем закалки в прессе. Поэтому часто от изящного тонкостенного профиля отказываются из-за того, что сделать его очень сложно, а если и возможно, то чрезмерно велика доля брака. Деформация – скручивание, плоскостность, непрямолинейность и т.п.. стр.

Деформация – скручивание, плоскостность, непрямолинейность и т.п.. стр.

Опытные конструкторы-экструдеры подскажут вам, где лучше разместить различные функциональные элементы вашего профиля — порты для шурупов и шурупов, защелки и места посадки различных деталей. Мало того, они смогут удовлетворить все ваши требования и форму профиля, в то же время, обеспечить его успешную прессовку на экструзионном прессе.

Они позаботятся о том, чтобы ваш профиль имел вид, чтобы он не только удачно вышел из матрицы, но и благополучно – без деформации, царапин, потертостей, вмятин и пятен – дошел до самой упаковки. Для этого он должен без повреждений преодолеть все этапы своего изготовления, в том числе:

,

- ,

- , закалка на прессе,

- передача на рольгангах и конвейерах,

- размерная резка,

- укладка в корзине,

- в печах старения.

.

Термообработка

Разработка и изготовление матрицы

Хотя, в принципе, она может быть изготовлена из алюминиевых профилей различной формы, необходимо учитывать некоторые соображения. Алюминиевые профили простой формы являются наиболее экономичными, так как их матрица не будет слишком сложной и, следовательно, относительно дешевой. Профили более сложной формы требуют сложных и дорогих матриц.

Алюминиевые профили простой формы являются наиболее экономичными, так как их матрица не будет слишком сложной и, следовательно, относительно дешевой. Профили более сложной формы требуют сложных и дорогих матриц.

завод по штамповке алюминиевых профилей сам изготовит нестандартный шаблон для вашего профиля или закажет его на специализированном предприятии по изготовлению матриц.

скругление углов

Обычно все углы поперечного профиля — наружные и внутренние — выполняются с некоторым малым радиусом. острых краев быть не должно или они должны быть минимальными. Для этого требуется технология экструзии алюминия.

Допуски на размеры профилей

Как правило, производители профилей гарантируют стандартные допуски на размеры и форму поперечного сечения профилей и их продольную форму (кривизну и скручивание). Стандартные допуски размеров на алюминиевые профили в Европе устанавливает европейский стандарт EN 755, а допуски химического состава алюминиевых сплавов — EN 573. В России и большинстве стран СНГ аналогами этих европейских стандартов являются, соответственно, ГОСТ 8617 и ГОСТ 4784.

В России и большинстве стран СНГ аналогами этих европейских стандартов являются, соответственно, ГОСТ 8617 и ГОСТ 4784.

По требованию и по согласованию с изготовителем могут применяться более жесткие допуски на размеры и форму профилей из сплавов 6060, 6063 и АД31: по европейскому стандарту EN 12020-2 или его аналогу ГОСТ 22233. Естественно, профили с более жесткими допусками будет иметь более высокое значение.

Алюминиевый профиль — Спецификации и запрос по лучшей цене 2022 — rosenburg Aluminium

Процесс производства алюминиевого профиля

Содержание

- 1 Процесс производства алюминиевого профиля

- 1.1 История экструзии алюминия | алюминиевые экструзионные профили

- 1.2 Что вы знаете об алюминии и экструзии?

- 1.3 Прямая экструзия

- 1.4 Непрямая экструзия

- 2 Операции после экструзии | алюминиевые экструзионные профили

- 2.1 Недостатки экструзии | алюминиевые экструдированные профили

- 2.

2 Дефекты, связанные с течением материала в экструдированном алюминии

2 Дефекты, связанные с течением материала в экструдированном алюминии - 2.3 Дефект формирования трубы (трубопровод)

- 2.4 Внутренние трещины

- 2.5 Экструзия алюминия и его применение

- 2.6 Экструзия алюминия и процесс производства

- 2.7 Заключительные стадии производства профиля

- 2.8 Факторы, влияющие на длину выпускаемого изделия

- 2.9 Скручивание в форме экструзии

Исследования по 9.0067 2 экструзия алюминия

- 2.11 Экструзия металлов

- 2.12 Преимущества изготовления деталей методом экструзии

- 2.13 Высокая формующая способность

- 3 Устройства, доступные в настоящее время в профилях алюминиевой экструзии отрасль

- 3.1 4000 Гидравлическая экструзионная пресса

- 3.2 Пресс 2000

- 3.3 Пресс 1800

- 3.4 Пресс 1600

- 3,5 Нажапия 60067

- 3,6 Основные стадии. процесс экструзии алюминия

- 3.7 Работа пресса:

- 3.8 Роль температуры в производстве алюминиевого профиля

- 3.

9 Роль формы в производстве алюминиевого профиля

9 Роль формы в производстве алюминиевого профиля

Если вы хотите узнать о металле Алюминий, это материал, определяющий будущее автомобильной промышленности и других отраслей промышленности. Применение технологии экструзии алюминия в промышленности — это инновация, в которой мы все нуждаемся.

Экструзия алюминия включает механический процесс изменения формы и внешнего вида металлического алюминия. Для процесса экструзии требуется слиток или алюминиевая заготовка, которые идеально подходят для экструзии благодаря своей пластичности.

В результате эти особенности помогли увеличить долю рынка экструдированных алюминиевых профилей с 34%.

Процесс экструзии алюминиевых профилей

История экструзии алюминия | алюминиевые экструзионные профили

Метод горячей экструзии был впервые изобретен в начале 19 века человеком по имени Александр Дик. Эта отрасль всегда развивалась и шла в ногу с современными технологиями на протяжении многих лет.

Эта отрасль всегда развивалась и шла в ногу с современными технологиями на протяжении многих лет.

Поскольку алюминиевые детали могут изготавливаться как методом горячей, так и холодной экструзии алюминия, различные отрасли промышленности добились больших успехов в методах экструзии. Появление экструзионной промышленности привело к значительному прогрессу в производстве деталей для различных отраслей промышленности. С началом Второй мировой войны военные и авиационные заводы резко увеличили рыночный спрос на эту отрасль.

Экструзия алюминия стала большим шагом для производства узкоспециализированных деталей из различных алюминиевых сплавов, которая сегодня постоянно обновляет свой производственный процесс. алюминий в промышленности

Процесс экструзии алюминия

Что вы знаете об алюминии и экструзии?

Превосходная пластичность является основным свойством алюминия, что делает его пригодным для процесса экструзии при подходящей температуре. При этой температуре выполняется лишь небольшая часть тяжелой работы, и, наконец, выполняется горячая работа для получения конечного продукта из экструдированного алюминия.

При этой температуре выполняется лишь небольшая часть тяжелой работы, и, наконец, выполняется горячая работа для получения конечного продукта из экструдированного алюминия.

Экструзия алюминиевых профилей представляет собой процесс горячей обработки, при котором алюминиевые листы прессуются и проходят через секцию определенной формы, называемую пресс-формой.

В состав выпускаемой продукции входят трубы, прутки и алюминиевые прессованные профили, имеющие определенную форму по всей длине. Первичная алюминиевая заготовка может быть цилиндрической или прямоугольной формы, изготавливаемой методом полунепрерывного литья. Заготовка может быть подвергнута механической обработке и гомогенизирована перед процессом экструзии.

Экструзия алюминиевых профилей и профилей делится на две категории: прямая экструзия и непрямая экструзия.

Процесс экструзии алюминиевых профилей

Прямая экструзия

При прямой экструзии алюминия сперма особым образом проходит через перфорированную камеру путем надавливания на алюминиевую заготовку. Температуру заготовки поддерживают на уровне около 400 °С.

Температуру заготовки поддерживают на уровне около 400 °С.

Скорость, с которой материал выходит из алюминиевой формы, называется скоростью экструзии, которая зависит от типа сплава. Эта скорость может составлять несколько десятков метров в минуту для более мягких сплавов, таких как алюминий серии 6000, или менее 1 метра в минуту для более твердых сплавов, таких как сплавы серий 2000 и 7000.

При прямом прессовании большая часть усилия прессования, около 30%, используется для преодоления силы трения между заготовкой и удерживающей камерой. Так изготавливаются большинство длиннопрофильных алюминиевых профилей.

.

Непрямая экструзия

В процессе экструзии или непрямой экструзии пресс-форма размещается на конце полого цилиндра и, перемещая полый цилиндр, пресс-форма оказывает давление на заготовку внутри камеры и желаемый экструдированный продукт удаляется с конца цилиндра. В этом методе заготовка неподвижна относительно камеры, что приводит к гораздо меньшему трению.

В этом методе заготовка неподвижна относительно камеры, что приводит к гораздо меньшему трению.

Непрямая экструзия в основном используется для производства алюминиевых профилей симметричной формы, труб из твердого сплава и арматуры, таких как серии 2000, 5000 и 7000, которые имеют большую производительность для рабочего.

Процесс алюминиевых профилей

Операции после экструзии | алюминиевые экструзионные профили

Экструдированный алюминий, как и прокатка, требует ряда вторичных операций. Как:

Термическая обработка

В зависимости от критической скорости закалки алюминиевых сплавов и требуемых механических свойств закалка экструдеров может осуществляться естественным охлаждением, распылением воды или погружением в воду. Процесс закалки может сопровождаться естественным или искусственным старением.

Термообработку можно проводить после экструзии алюминия и в конце процесса. Для закаленных старых сплавов термическая обработка включает все этапы: термическую обработку, закалку и естественное или искусственное старение.

Для закаленных старых сплавов термическая обработка включает все этапы: термическую обработку, закалку и естественное или искусственное старение.

Формовка

Означает сглаживание и контролируемую тягу при необходимости.

Вырез

Вырез пилой

Проектирование

Недостатки экструзии | алюминиевые экструдированные профили

Экструдированный алюминиевый профиль может быть отклонен по следующим причинам: (Отклонение означает, что он либо не соответствует техническим стандартам, либо не имеет характеристик, требуемых заказчиком).

Дефектная заготовка:

Вызывает недержание мочи, недержание мочи, внутренние трещины и прочее.

Дефектный или неподходящий формат:

Это означает, что литейная форма или заготовка не подогнаны должным образом, или точность размеров не учитывается.

Проблемы процесса экструзии:

Такие как неправильное давление экструзии, повышенное трение в месте установки подшипника, отсутствие контроля скорости и т. д.

д.

Профили алюминиевой экструзии Процесс

Дефекты, связанные с потоком материала в экструдированном алюминиевом

На приведенном ниже рисунке можно увидеть четыре основных модели течения материала при прямом выдавливании, которые усиливают неравномерность течения материала слева направо. (Следующий рисунок — один из самых известных паттернов, который упоминается во многих статьях и книгах, посвященных выдавливанию).

Шаблон S: Самая высокая вероятность равномерного потока материала. В этом случае поток материала очень равномерный и однородный и не зависит от трения между стыком камеры пресс-формы и пресс-формой. Такая схема течения преобладает, когда поверхность камеры формы и формы полностью смазаны.

Шаблон A: Это состояние течения материала возникает, когда нет трения между заготовкой и камерой, но есть значительное трение на поверхности кристаллизатора и заготовки. Этот тип течения материала создает мертвую зону, и зона деформации становится немного больше, чем раньше.

Этот тип течения материала создает мертвую зону, и зона деформации становится немного больше, чем раньше.

Шаблон B: В этом случае возникает трение как между заготовкой и камерой, так и на поверхности кристаллизатора и заготовки. Кроме того, мертвая зона не является полностью жесткой и может в некоторой степени влиять на течение материала, чего не было в предыдущих двух моделях.

Шаблон C: Тот же режим B, за исключением того, что трение очень велико, а напряжение сдвига в периферийных областях, которые явно более холодные, намного выше, чем в центре. (Проще говоря, в среде заготовки материалы формируются намного тяжелее, чем в центре). Конус мертвой зоны в этом случае значительно больше и простирается от верха к низу заготовки.

Дефект формовки труб (трубопроводов)

Наиболее распространенным дефектом, наблюдаемым при экструзии алюминия, особенно в случае сплавов группы 2000, 6000 и 7000, является дефект формовки труб. При этом, согласно рисунку, между внутренним сердечником и наружной зоной заготовки в поперечном сечении (за заготовкой) создается кольцевой зазор.

При этом, согласно рисунку, между внутренним сердечником и наружной зоной заготовки в поперечном сечении (за заготовкой) создается кольцевой зазор.

Трение между заготовкой и камерой приводит к тому, что поверхностные слои заготовки остаются в контакте со стенкой камеры, в то время как сердцевина алюминиевой заготовки врезается под нее и движется вперед. Из-за создания в этом случае мертвой зоны материал стекает в коническую форму.

Внутреннее растрескивание

Трещины могут образовываться и распространяться в центре экструдированного алюминиевого профиля, который называется центром взрыва или центром трещины при экструзии. Эти трещины вызваны растягивающими гидростатическими напряжениями в центре очага деформации в кристаллизаторе.

Кроме того, чем больше угол подачи пресс-формы, тем более неоднородна деформация. С другой стороны, чтобы испытать большую деформацию, нам нужно увеличить уровень контакта. Поэтому за счет уменьшения угла питателя необходимо увеличить глубину питателя, а также длину поверхности контакта заготовки с кристаллизатором. Обратите внимание на следующий рисунок.

Обратите внимание на следующий рисунок.

Алюминиевый профиль и его применение процесс. Например, для создания полых внутренних деталей в форму вставляют штифты или пробойники.

После процесса экструзии существует несколько вариантов окраски поверхностей алюминиевых экструзионных профилей, которые могут включать в себя услуги по анодированию алюминия, полировке алюминия и услуги по окраске алюминиевой порошковой краской.

Сегодня алюминиевый профиль используется для самых разных целей, в том числе для изготовления терморазрывных стеклопакетов, перегородочных профилей.

Эти различные области применения обусловлены полезными свойствами алюминия, от прочности до устойчивости к ржавчине, а также его способностью многократно перерабатываться без потери прочности.

Все эти возможности сделали экструзию алюминия приемлемым и подходящим решением для растущих потребностей производства.

Процесс экструзии алюминиевых профилей

Экструзия алюминия и процесс производства

Среди услуг по экструзии алюминия – разработка и производство алюминиевых форм. После этого этапа алюминиевая заготовка нагревается до 800°F-925°F.

После этого этапа алюминиевая заготовка нагревается до 800°F-925°F.

Затем алюминиевая заготовка передается в загрузчик, где используются смазки для предотвращения прилипания заготовки или слитка к экструзионному прессу или рукоятке.

При использовании пресса на заготовку оказывается сильное давление, в результате чего алюминиевые слитки проходят через пресс-форму под давлением. Во избежание образования оксидов азот в жидком или газообразном виде поступает в эту камеру и течет по разным частям пресс-формы. Азот создает инертную атмосферу и увеличивает срок службы формы.

Процесс экструзии алюминиевых профилей открывая форму, она принимает форму формы.

Затем помещают на охлаждающий стол. На этом столе есть вентиляторы, которые охлаждают только что изготовленную деталь. После завершения процесса охлаждения специальный экструдированный алюминиевый профиль переносится на специальный стол для растяжения и закалки, а затем затвердевший профиль передается на распиловочный стол.

Режется в зависимости от потребностей заказчика. Последним этапом является выполнение обрезных операций в обрезных печах с температурой 180 градусов.

Факторы, влияющие на длину выпускаемого изделия

Изменение длины выпускаемого изделия учитывается при прессовании сплава 6063 с шлифом по форме и длине алюминиевой заготовки и температуре и определяется толщина дна заготовки. Следующие факторы могут вызвать изменения в выходе продукта.

- Блеск пресс-формы

- Степень экструзии

- Скорость экструзии

Скручивание в форме экструзии

Количество граней экструзии, тяга к экструзии, тяга к высоким температурам экструзии крутить.

Такое кручение в пресс-форме обычно происходит вблизи выхода пресс-формы и вызывает изменение толщины экструдированного профиля в секциях алюминиевых профилей, наблюдается, что большая часть скручивания происходит в центре пресс-формы и уменьшается к периметру профиль.

Степень формования формы зависит от повышения температуры в форме, конструкции формы для экструзии и удерживающего инструмента. Повышение температуры заготовки во время экструзии влияет на температуру формы.

Исследования по экструзии алюминия

Исследователи провели исследования по экструзии алюминия. Сплавов и показано, что максимальная температура в заготовке возникает при выдавливании, в углу кристаллизатора или очень близко к его выходному отверстию.

За счет передачи тепла от заготовки кристаллизатору и инструментам и, наконец, в атмосферу требуется определенное время для достижения установившегося состояния температуры кристаллизатора при определенной длине заготовки и определенной температуры от нее и также при определенном коэффициенте экструзии.

В таких случаях алюминиевая пресс-форма достигает определенной степени твердости. По мере повышения температуры в форме ее твердость уменьшается. Это связано с зависимостью между твердостью стали 1113 и температурой. Из-за снижения твердости в форме ожидается большее скручивание.

Из-за снижения твердости в форме ожидается большее скручивание.

Экструзия металлов

Экструзия металлов и назначение каждой из секций экструзии алюминия.

- Форма: Формование алюминиевых профилей

- Держатель формы: Удерживайте форму, а в некоторых случаях и заднюю часть формы, чтобы защитить ее от разрыва или разрушения

- Подушка: ремень к держателю пресс-формы

- Компрессионное кольцо: Заполните расстояние от задней части подушки до передней части держателя пресс-формы

- Подшипник пресс-формы: , удерживающий сборку пресс-формы на прессе

- Мост или пластина подачи крестовины: Разделите деформацию зона и удержание оправки

- Ниша формы: Балансировка потока материала в полость формы

- Штифт для экструзии: Передача давления на блок ловушки для заготовок

Преимущества производства деталей методом экструзии

Производство алюминиевых деталей методом экструзии имеет много преимуществ, которые, конечно, не могут быть рассмотрены во всех аспектах в такой короткой статье, но мы можем упомянуть несколько важных случаев.

Высокая формообразующая способность

Одним из преимуществ этого процесса по сравнению с другими методами формообразования является высокая возможность изготовления деталей сложного сечения, а также формообразование хрупких и хрупких изделий. углы, которые по конструкции другими способами точно нельзя использовать в этих углах и поворотах. Части приобретены.

Однородность изготавливаемых деталей

Этот метод также обеспечивает получение высококачественных и гладких поперечных сечений и делает материал более прочным. В методе экструзии алюминия сырье не только не теряет своих физических возможностей, но этот метод также способствует дальнейшему выпуклому формированию структуры алюминиевого сплава.

Доступная цена

Экструзионное производство более выгодно для заявителей и производителей с точки зрения финансовых и сопутствующих затрат в процессе производства. Другие способы производства алюминиевых деталей, согласно исследованиям, оказывали большее давление на производителей с точки зрения финансового бремени.

Другие способы производства алюминиевых деталей, согласно исследованиям, оказывали большее давление на производителей с точки зрения финансового бремени.

Очень высокая производительность и эффективность

Экструзионные прессы آل Алюминиевые сплавы, эта способность была замечена в их конструкции, чтобы производить непрерывные смены непрерывно и без перерыва, и это является одним из ощутимых преимуществ этого метода в производстве алюминиевых деталей.

Качество продукции

Учитывая, что температура и давление при производстве деталей с одинаковой конструкцией и конструкцией постоянны и эти две переменные в определенный промежуток времени в эволюции друг друга производят детали.

Таким образом, все детали имеют очень высокую качественную целостность, что приводит к выпуску продукции с наилучшим уровнем качества с точки зрения внешнего вида и технических характеристик.

Экструзия на службе окружающей среды

При экструзии алюминия отсутствуют промышленные сточные воды и дым, а производство осуществляется в чистой среде. Экструзия алюминия не имеет отходов и стоков, поэтому этот метод снижает загрязнение окружающей среды.

Этапы производства алюминиевых сплавов методом экструзии

Формование алюминиевых сплавов в производстве алюминиевых сплавов представляет собой особый процесс, при котором пресс-форма поступает в пресс-форму под действием гидравлической силы и выходит из пресс-формы в виде экструдированных изделий различной формы. Экструзионные стержни изготавливаются определенных размеров и мощностей, эта разница напрямую связана с размером заготовки, которую необходимо выдавить.

Устройства, доступные в настоящее время для производства алюминиевых профилей

Гидравлический экструзионный пресс 4000

Пресс 4000 под маркой LOEWY производства США является самым мощным прессом алюминатного промышленного комплекса. Этот пресс может производить все группы сплавов. Номинальная суточная производственная мощность составляет от 20 до 40 тонн профилей. Конечно, эта статистика варьируется в некоторых группах сплавов. Пресс 4000 имеет возможность производить трубы диаметром до 410 мм и ленты шириной до 400 мм.

Этот пресс может производить все группы сплавов. Номинальная суточная производственная мощность составляет от 20 до 40 тонн профилей. Конечно, эта статистика варьируется в некоторых группах сплавов. Пресс 4000 имеет возможность производить трубы диаметром до 410 мм и ленты шириной до 400 мм.

Одной из уникальных возможностей этого пресса является производство бесшовных труб для экструзии алюминия. Этот пресс имеет возможность экструдировать заготовки от 8 дюймов до 18 дюймов. Рядом с этим огромным прессом находится 500-тонный растягивающий станок, который отвечает за вытягивание секций, произведенных прессом 4000.

Пресс 2000

- Этот экструзионный пресс изготовлен во Франции.

- Этот пресс может производить 7- и 8-дюймовые заготовки из всех групп сплавов.

- Этот пресс может работать в полуавтоматическом и полностью автоматическом режимах.

- Печь предварительного нагрева заготовок этого пресса произведена немецкой маркой Juncker, источником энергии и питания которой является электричество.

- Этот пресс может производить от 7 до 20 тонн в день, в зависимости от типа группы сплавов, которую он производит.

Пресс 1800

- Пресс 1800 может производить заготовки от 4 до 7 дюймов из всех групп сплавов.

- Средний и в зависимости от типа группы сплавов этот пресс может производить от 4 до 10 тонн в день.

Пресс 1600

- Этот пресс сделан в Германии

- Этот пресс может производить все бесшовные трубы из различных групп сплавов.

- Пресс 1600 может производить заготовки диаметром от 5 до 7 дюймов из всех групп сплавов.

- Средний и в зависимости от типа группы сплавов этот пресс может производить от 3 до 7 тонн в сутки.

Пресс 600

- 600-тонный пресс в основном используется для производства труб высокой тонкости и других профилей, отличающихся особой элегантностью. Также данный пресс имеет возможность производить бесшовные трубы.

Основные этапы производства алюминиевых профилей методом экструзии | процесс экструзии алюминия

Подогреватель заготовок:

Алюминиевые заготовки являются основным сырьем в экструзионной промышленности алюминиевых сплавов. Заготовки различных диаметров и сплавов производятся плавильными печами и в зависимости от потребностей и производственного плана, который объявляется отделом планирования производства. Они нарезаются и доставляются операторам подогрева заготовок экструдера.

Заготовки сначала нагревают до 380°С в предварительно нагретых печах электрических или газовых, в зависимости от типа прессованного сплава, которые забиваются в ПЗУ загрузчиком после подтверждения температуры заготовки начальником производства.

Покрытие заготовки:

Все виды сил трения в процессе экструзии алюминия увеличивают давление на гидравлический пресс. Из-за трения при натяжении между формой и заготовкой необходимо выполнить сглаживание между ними, что очень важно. Смазка между заготовкой и кристаллизатором осуществляется по-разному и оказывает большое влияние на снижение давления машины и давления на кристаллизатор.

Из-за трения при натяжении между формой и заготовкой необходимо выполнить сглаживание между ними, что очень важно. Смазка между заготовкой и кристаллизатором осуществляется по-разному и оказывает большое влияние на снижение давления машины и давления на кристаллизатор.

После того, как температура заготовки достигает желаемого и стандартного производственного уровня, заготовка покрывается графитом с использованием графита, чтобы предотвратить ее прилипание к форме. Графит также играет роль смазки. Виды графита играют важную роль в комплексе жизненно важных требований при оптимальном производстве методом экструзии.

Процесс прессования алюминиевых профилей

Работа пресса:

На этом этапе заготовка перемещается в контейнер. Контейнер устройства состоит из нескольких толстых слоев и обычно способен выдерживать очень высокие радиальные нагрузки.

Затем РОМ толкает заготовку вперед до тех пор, пока заготовка не войдет в контейнер, затем ловушка помещается за заготовку, и оправка давит на заготовку силой мощных гидроцилиндров. Из-за приложенного давления температура повышается, и пастообразные материалы проходят через форму и формируют форму профиля.

Из-за приложенного давления температура повышается, и пастообразные материалы проходят через форму и формируют форму профиля.

Когда алюминий проходит через форму, вокруг формы проходит жидкий азот, что увеличивает срок службы и долговечность формы. Когда экструдированный материал удаляется из пресса, желаемая температура контролируется и регулируется датчиками, установленными в прессе.

Основной целью знания температуры является выполнение операций экструзии на максимальной скорости. Количество тепловыделения при экструзии алюминия зависит от алюминиевого сплава.

После операции экструзии продукт переносится на горячий стол и разрезается мощными пилами в этой секции и быстро переносится на стол холодного прессования. После этапа горячей резки детали распиливаются холодной пилой по длинам, указанным в производственных координатах.

Нарезаются и доставляются на участки термической обработки, анодирования или упаковки и транспортировки в зависимости от продолжения программы работ.

Процесс прессования алюминиевых профилей

Роль температуры в производстве алюминиевого профиля При повышении температуры уменьшается напряжение материала и, конечно же, операция экструзии становится легче.

С другой стороны, повышение температуры и отсутствие контроля и тщательного наблюдения за недостатком во время производства может довести заготовки до температуры плавления и вызвать потери материала.

С другой стороны, когда мы увеличиваем скорость ПЗУ, увеличивается его давление и температура. При более низких скоростях ПЗУ тепло, выделяемое для передачи, имеет больше времени. Для сокращения производственных отходов необходимо контролировать температуру, давление и скорость на всех этапах производства. Сложность взаимосвязей между этими тремя переменными сделала устойчивость алюминия к экструзии очень высокой, и их контроль помогает получить желаемый профиль.

Процесс экструзии алюминиевых профилей

Роль пресс-формы в производстве алюминиевых профилей

конечно, роль горячекатаного проката в изготовлении пресс-форм.

2 Дефекты, связанные с течением материала в экструдированном алюминии

2 Дефекты, связанные с течением материала в экструдированном алюминии 9 Роль формы в производстве алюминиевого профиля

9 Роль формы в производстве алюминиевого профиля