Содержание

Производство алюминиевого профиля под заказ от 200кг хорошая цена

Производство профиля

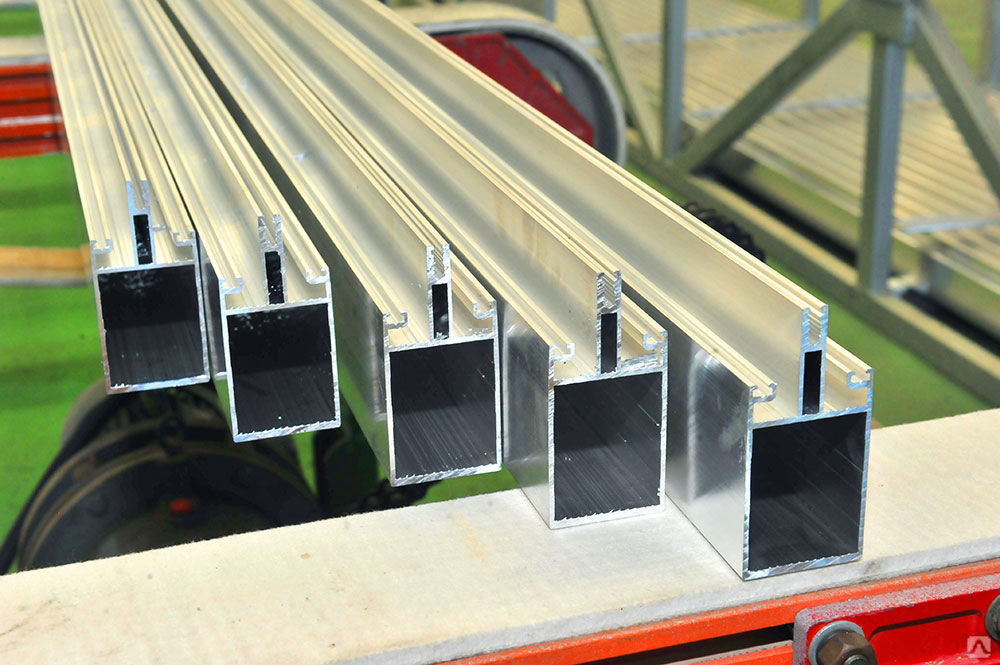

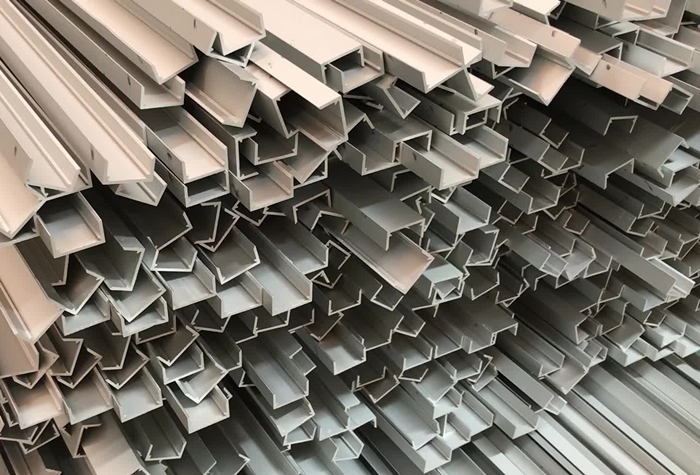

На сегодняшний день все шире применяется алюминиевый профиль во всех его видах, это производства, строительные организации, машиностроение и другие отрасли. Высокая востребованность алюминиевого профиля обусловлена его широкой универсальностью.

Наше предприятие предлагает услугу — производство алюминиевого профиля из сплава марки AД-31 и АД-0, аналогами этих марок являются 6063 и 1050. К вашим услугам вы предоставляем набор прессовых инструментов для стандартного и спецпрофиля.

Минимальный заказ алюминиевого профиля

Минимальный заказ на изготовление алюминиевого профиля — от 300 кг одного вида.

При заказе алюминиевого профиля нужно выбрать параметры:

- Длина алюминиевого профиля

- Покрытие (анодированное, порошковая покраска, без покрытия)

- Тип термообработки

Срок изготовления алюминиевого профиля

Срок изготовления алюминиевого профиля зависит от количества и типа профиля.

Средний срок производства — 3 недели. Но в некоторых случаях сроки изготовления могут быть меньше.

В наших интересах отгрузить ваш заказ как можно раньше. Мы всегда идем на встречу нашим клиентам.

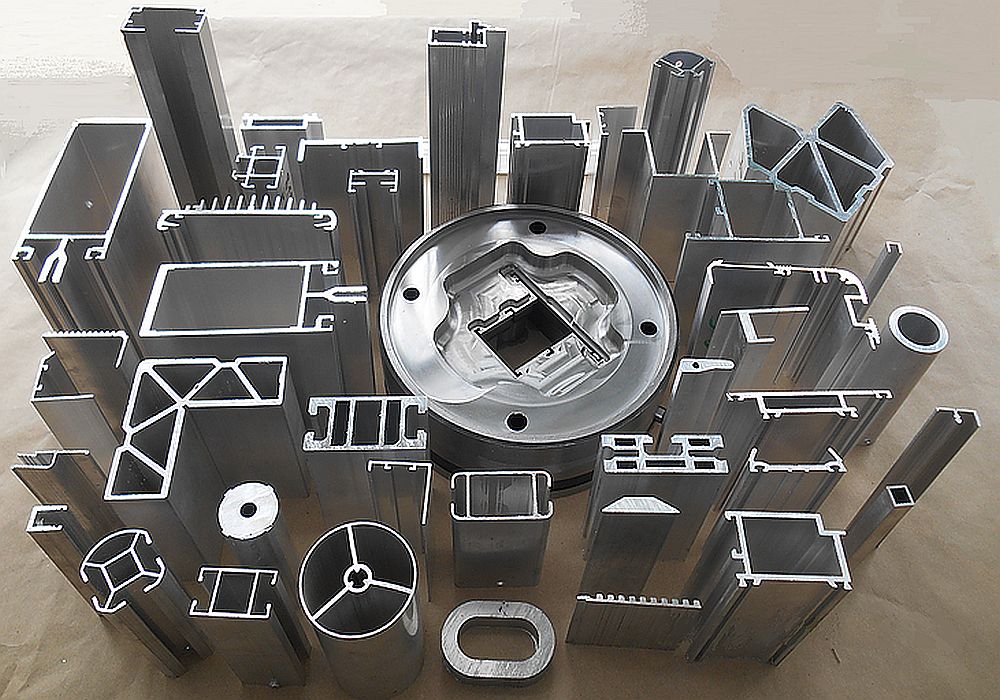

Изготовление прессового инструмента

В случае если вас интересует изготовление нестандартного алюминиевого профиля — вам нужно изготовить инструмент для его производства, который вы сможете индивидуально использовать в дальнейшем при заказе алюминиевого профиля.

Для этого нам потребуется образец профиля либо чертеж с размерами по которому мы просчитаем стоимость изготовления матрицы для экструзии профиля.

Изготовление прессового инструмента так же занимает определенное время, обычно это около 20 дней.

Как заказать изготовление алюминиевого профиля

Мы успешно осуществляем производство и поставки алюминиевого профиля по всей Украине, широчайший выбор профиля из каталога и возможность изготовления алюминиевого профиля практически любой конфигурации. Заказать изготовление алюминиевого профиля по образцу или чертежу возможно связавшись с нашими менеджерами по телефону в контактах или отправить запрос на электронную почту. Звоните не откладывая, чем раньше сделаете заказ, тем быстрее мы осуществим поставку.

Заказать изготовление алюминиевого профиля по образцу или чертежу возможно связавшись с нашими менеджерами по телефону в контактах или отправить запрос на электронную почту. Звоните не откладывая, чем раньше сделаете заказ, тем быстрее мы осуществим поставку.

Новости

Новое поступление алюминиевого профиля на склад.

Новое поступление алюминиевого профиля на склад.

Новое поступление алюминиевого профиля на склад.

Новое поступление алюминиевого профиля на склад.

Изделия

Декоративная обшивка стены нержавеющим профнастилом

Декоративная панель из черного металла — зеркало за металлической решеткой.

Изготовление полок из нержавейки для расстановки товаров в магазине

Обшивка лестничных перил и ступеней черным металлом по эскизам дизайнера заказчика

Обрамление лифтового портала из нержавеющего металла

Вальцовка листового алюминия в цилиндр с последующей сваркой аргоном по шву.

Изготовление каркаса фермы для майнинга криптовалюты из алюминиевых профилей по чертежам заказчика.

Изготовление подвесного каркаса из алюминия под лед светильники

Производство алюминиевого профиля: оборудование, технологии и рентабельность

- Ежемесячная прибыль (от): 5800 $

- Срок окупаемости (от): 12 месяцев

- Стартовый капитал (от): 115000 $

Профиль из алюминия достаточно широко используется как в строительстве, так и в производстве: при изготовлении предметов мебели и архитектурных конструкций, в производстве транспортных средств, торгового оборудования, навесных вентилируемых фасадов, конструкций из ПВХ, рекламных носителей, конвейеров, погрузчиков.

Содержание:

- Технологии

- Оборудование / стоимость

- Рентабельность

- Производители, поставщики, эксперты и франчайзеры

Популярность обусловлена отсутствием необходимости в дополнительной обработке и таким качеством этого материала, как универсальность. Это создает повышенный уровень спроса и делает выгодным изготовление алюминиевого профиля.

Это создает повышенный уровень спроса и делает выгодным изготовление алюминиевого профиля.

Технологии производства

ВИДЕО ПО ТЕМЕ:

Завод по производству алюминиевого профиля

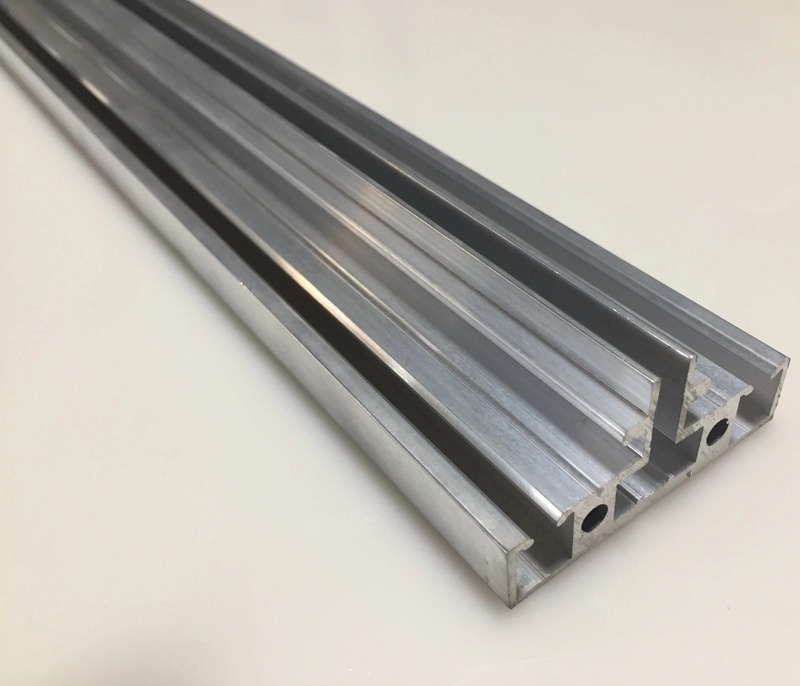

Можно организовать отлив стандартных видов профиля (трубок с различным сечением, уголков, швеллера, полосы) или делать их по чертежам заказчиков, изготавливать профили для окон и дверей. Для производства на заказ требуются высококвалифицированные специалисты, способные работать на сложном оборудовании и обладающие опытом работы в этой сфере. Сырьем служит сплав алюминия с добавлением кремня и магния.

В производстве алюминиевого профиля, предназначенного для окон и дверей, в России используется метод экструзии (выдавливания болванки), состоящий из четырех этапов:

- подогрева в специальной печи заготовок из алюминиевого сплава,

- прессования в необходимую форму,

- резки,

- старения.

На всех этих этапах производства требуется тщательный контроль, не позволяющий отойти от норм, установленных законодательством, или изготовить брак (изделия с полосками или пузырями).

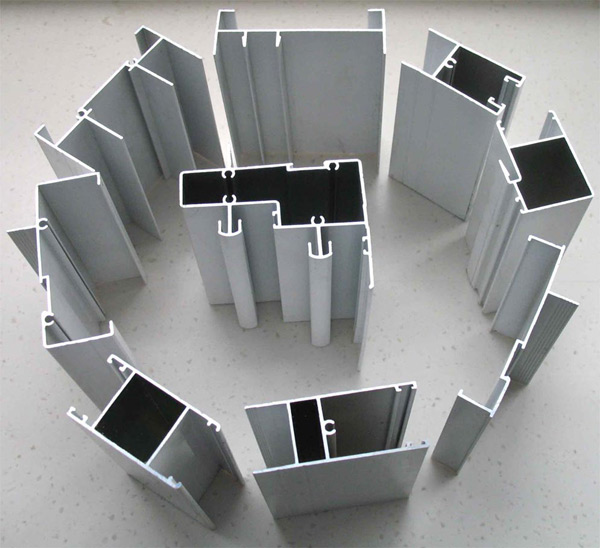

Профиль, предназначенный для изготовления окон и дверей, может быть двух видов: «холодный» и «теплый».

В «теплый» между двумя пластинами из алюминиевого сплава монтируется полиуретановая или полиамидовая прокладка.

«Холодные» профили используются при изготовлении простых оконных рам, перегородок и витражей.

ВИДЕО ПО ТЕМЕ:

Автоматическая линия по изготовлению экструдированных алюминиевых профилей

Оконный или дверной профиль можно изготовить так же из нескольких отдельных элементов, соединив их болтами, однако спрос на такую продукцию гораздо ниже, чем изготовленную методом экструзии.

Изготовление профилей при помощи болтовых соединений можно использовать на начальном этапе, если не удается найти достаточно средств для организации бизнеса на основе экструзии.

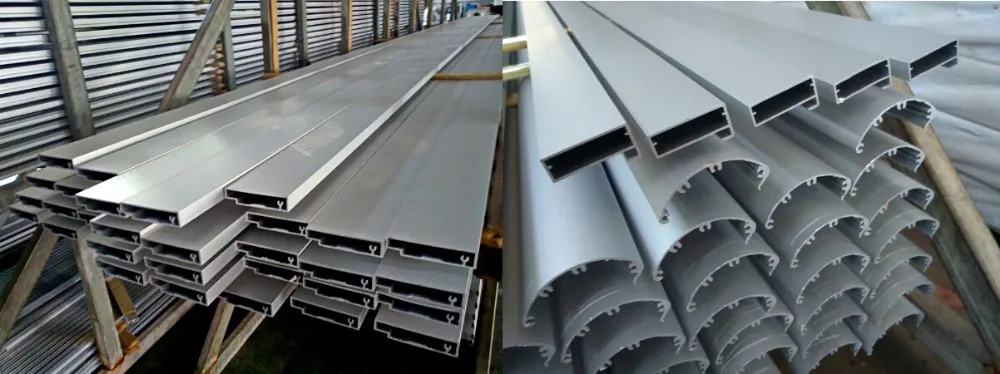

Цех для производства лучше всего расположить на окраине, где по близости нет жилых домов. Кроме помещения под цех требуются сырьевые склады и склад для готовой продукции, бытовые помещения и помещения под офис. В общей сложности необходимо, как минимум, 300 м2. Повышенные требования предъявляются к складу, предназначенному для хранения готовой продукции – он обязательно должен быть просторный и с высокими потолками.

В общей сложности необходимо, как минимум, 300 м2. Повышенные требования предъявляются к складу, предназначенному для хранения готовой продукции – он обязательно должен быть просторный и с высокими потолками.

Оборудование для производства алюминиевого профиля

ВИДЕО ПО ТЕМЕ:

Литье алюминия на машине с холодной камерой прессования

Так как процесс изготовления профилей условно делится на несколько этапов, требуется два вида оборудования: литейное и прессовочное.

К литейному относится:

- печь, предназначенная для плавки – примерно13 тысяч евро;

- стол разливочный – 8,5-9 тысяч евро;

- отражательный миксер поворотный – 11,5 тысяч евро.

Из прессовочного оборудования требуется:

ВИДЕО ПО ТЕМЕ:

Экструзионный инструмент

- печь, в которой проводится нагревание заготовок – 5,5-6 тысяч евро;

- пила – 3,6-4 тысяч евро;

- экструдер – 14,5-15 тысяч евро;

- станок для обработки профиля после прессования – 5-6 тысяч евро;

- печь, предназначенная для отжига готового профиля – 5 тысяч евро;

- транспортно-подъемные механизмы;

- контрольно-измерительные приборы.

Это значит, что начальный капитал составит от 100 до 110 тысяч евро, если учесть затраты на закупку сырья, арендную плату и текущие расходы. Придется так же нанять начальника производства, технолога и 5 рабочих, то есть, потребуются затраты на заработную плату.

Рентабельность

Производство алюминиевого профиля – сложный (с точки зрения технологии) и дорогостоящий бизнес. Персонал тоже требуется квалифицированный. Но есть и важные преимущества: сравнительно невысокий уровень конкуренции и стабильный, высокий спрос на готовую продукцию, который непрерывно растет. Это позволяет достичь уровня окупаемости за год или полтора даже в том случае, если оборудование не будет загружено полностью. Экономисты считают, что рентабельность этого вида бизнеса примерно 12%.

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов.

Ниже мы разместим информацию о вашем предложении и ваши контакты.

→ 22.12.2014

Внимание!

На странице публикуются только полезные для других отзывы, в которых указано что человек имел опыт в этом деле.

Заранее большое спасибо, если поделитесь с нашими читателями своим драгоценным опытом!:)

Пользовательские алюминиевые профили 2022 — Розенбургский алюминий

Производство стандарта и преимущества алюминиевой экструзии

Содержание

- 1 Производство стандартного и преимущества алюминия

- 1.1 Продажи алюминических Прожига Нестандартные алюминиевые профили

- 2.1 Нестандартный профиль и его характеристики

- 2.2 Алюминиевый профиль

- 2.3 Продажа алюминиевого профиля

- 2.4 Цена нестандартного алюминиевого профиля

- 2.5 Преимущество использования специальных профилей при производстве дверей и окон?

- 2.

6 Какова цена заказа специального алюминиевого профиля?

6 Какова цена заказа специального алюминиевого профиля? - 2.7 В чем преимущество использования алюминия в производстве нестандартных профилей?

- 2.8 Как производятся индивидуальные профили?

- 2.9 алюминиевый профиль на заказ | Специальные алюминиевые профили без механической фурнитуры

- 2.10 Производство алюминиевых профилей для экструзии

Продажа нестандартных алюминиевых профилей

нестандартные алюминиевые профили изготавливаются из алюминия, который является наиболее распространенным минералом в земной коре, хотя алюминий обычно не встречается в чистом виде в природе. Алюминий получают из бокситов, минерала, который можно добывать в шахтах в разных частях мира. До 1888 года для производства различных видов алюминиевых профилей предлагался только один устойчивый экономичный процесс.

Минеральный боксит измельчают и диспергируют в воде. Глину и кремний удаляют как побочные продукты, а оставшийся боксит сушат в печи и смешивают с товарным карбонатом натрия и известью. Полученная смесь проходит ряд стадий обработки перед нагревом в печи для прокаливания. Полученный материал представляет собой оксид алюминия, который представляет собой порошок и представляет собой химическое соединение кислорода и алюминия.

Полученная смесь проходит ряд стадий обработки перед нагревом в печи для прокаливания. Полученный материал представляет собой оксид алюминия, который представляет собой порошок и представляет собой химическое соединение кислорода и алюминия.Чтобы оформить заказ, достаточно позвонить, чтобы воспользоваться советом специалиста. Закажите алюминиевый экран в Германии, Канаде, Англии, Японии, Австралии и других странах мира с немедленной доставкой и гарантией вашего удовлетворения. алюминиевых профилей на заказ, глинозем должен сначала пройти через печь для плавки металла, а затем через процессы легирования. Во время этих процессов требуются количества легирования. элементы должны быть получены. К алюминию добавляют медь, магний, кремний и марганец, чтобы получить сплав с нужными свойствами.

Промышленный комплекс Розенбург имеет лучшую полностью автоматическую машину для экструзии алюминия в Тегеране, а также предоставляет другие услуги в области изготовления пресс-форм для экструзии алюминия.

алюминиевый профиль на заказ для промышленности – экструзии алюминиевый профиль

алюминиевый профиль на заказ

алюминиевый профиль на заказ и его характеристики

алюминиевый профиль на заказ имеет важные характеристики, а именно: веса железа, стали, меди или латуни, что удешевляет управление процессом экструзии алюминиевых профилей и производство алюминиевых профилей по индивидуальному заказу, что делает этот металл привлекательным для использования в приложениях. что потеря веса является для них первоочередной задачей, например, для транспорта или других приложений, в которых используются движущиеся части.

Высокая прочность: В процессе производства алюминиевых профилей для экструзии профили могут быть изготовлены таким образом, чтобы иметь необходимую прочность для большинства промышленных применений. Увеличенная конструкция алюминиевых профилей extrison. В тех случаях, когда существует холодный износ, можно легко использовать процесс производства алюминиевых профилей экструзией, поскольку алюминий становится более прочным и более устойчивым к холоду.

алюминий для промышленности – прессованные алюминиевые профили

Алюминиевый профиль для прессования

Уникальные характеристики алюминиевых профилей для прессования

Одной из характеристик алюминиевых профилей для экструзии и алюминиевых профилей является наличие высокой устойчивости к весу материала, поэтому экструзионные прессы производят алюминиевые профили, необходимые в приложения, такие как аэрокосмическая промышленность, промышленность и здания и лестницы, где они транспортируются. Загрузка — важная функция для использования.

Коррозионная стойкость: Отличительной чертой специальных алюминиевых профилей является превосходная коррозионная стойкость. Экструзионные алюминиевые профили не ржавеют, а алюминиевая поверхность защищена оксидом алюминия, который можно улучшить за счет анодирования алюминия, услуг порошкового покрытия или других процессов нанесения покрытия.алюминий для промышленности – экструзии алюминиевый профиль

Продажи алюминиевых профилей

Преимущества промышленных защищенных алюминиевых профилей , можно сказать, что алюминий проводит тепло и холод лучше, чем другие обычные металлы, эта особенность делает экструдированные алюминиевые профили идеальным материалом для применений, использующих теплообменники или отвод тепла.

требуется; С другой стороны, экструдированные алюминиевые профили можно изолировать от тепла и холода с помощью технологии терморазрыва. Гибкость конструкции экструзионной пресс-формы позволяет проектировщику проектировать алюминиевые профили таким образом, чтобы оптимизировать потери тепла в домах и других компонентах.

Очень хороший проводник электричества: Алюминий не пропускает электричество, очень удобно использовать специальные алюминиевые профили в приложениях с высоким напряжением и в электронной промышленности, где есть магнитное поле.

Негорючий и нетоксичный : Алюминий не горит и не выделяет токсичных веществ даже при очень высоких температурах.

Характеристика отражательной способности: Можно производить алюминиевые детали с высокой отражательной способностью путем полировки и обработки щеткой алюминиевой поверхности. Или предпочтительно использовать инфракрасное излучение.

алюминиевый профиль на заказ для промышленности – прессованные алюминиевые профили

Цена алюминиевого профиля на заказ

Часто задаваемые вопросы о специальных профилях | изготовленный на заказ алюминиевый профиль

Что такое запатентованный алюминиевый профиль?

Относится к профилям, разработанным и изготовленным производителями профилей специально для клиентов.

Обычно чаще всего используют специальные профили для нестандартных дверей и окон. Инженеры-конструкторы окон предлагают различные нестандартные дверные и оконные системы, меняя профиль.

Обычно чаще всего используют специальные профили для нестандартных дверей и окон. Инженеры-конструкторы окон предлагают различные нестандартные дверные и оконные системы, меняя профиль.изготовленный на заказ алюминий для промышленности – прессованные алюминиевые профили

Преимущество использования специальных профилей в производстве дверей и окон?

К его преимуществам можно отнести использование качества ок

эт, возможность надлежащей герметизации и вентиляции, возможность использования двойных и тройных окон, снижение затрат на установку за счет простого и быстрого монтажа, возможность нанесения различных цветных покрытий, возможность любых размеров и форм для создания нестандартных дверных и оконных систем.алюминиевый профиль на заказ для промышленности – экструзии алюминиевый профиль

Какова цена заказа специального алюминиевого профиля?

Цена нестандартных профилей зависит от нескольких факторов.

Включая цену пресс-формы, количество заказа, вес алюминиевых профилей, толщину профилей, услуги по покраске и … чтобы вы могли получить помощь от наших консультантов с номерами на сайте.

Включая цену пресс-формы, количество заказа, вес алюминиевых профилей, толщину профилей, услуги по покраске и … чтобы вы могли получить помощь от наших консультантов с номерами на сайте.В чем преимущество использования алюминия в производстве нестандартных профилей?

Алюминий — легкий, прочный и устойчивый к коррозии металл. Они также являются экологически чистыми с точки зрения потребления энергии и выбросов парниковых газов. Алюминий можно перерабатывать снова и снова без потери физических свойств. Благодаря высокой гибкости из алюминия можно изготавливать профили даже с самыми сложными профилями.

нестандартный алюминий для промышленности – прессованные алюминиевые профили

Как производятся нестандартные профили?

Специальные профили создаются в процессе экструзии. В этом методе алюминиевая балка под высоким давлением и определенной температурой проходит через форму специального сечения, и профиль изготавливается такой же формы и сечения, что и форма.

Одним из преимуществ этого метода является.

Одним из преимуществ этого метода является.алюминиевый профиль на заказ | Специальные алюминиевые профили без механической фурнитуры

Специальные алюминиевые профили могут быть изготовлены в процессе производства с использованием прессов для экструзии алюминия сложной формы без швов и без использования механических соединений. Полученный алюминиевый профиль обычно более долговечен, чем его составной аналог.

Производство алюминиевых профилей для экструзии

Удобная конструкция из алюминиевых профилей

Несмотря на то, что на рынке доступны стандартные алюминиевые профили, все еще существуют отрасли, которым требуются специальные профили для своей продукции. В результате производители алюминиевых профилей посвятили часть своего производства производству алюминиевых профилей на заказ для удовлетворения потребностей своих клиентов. Производство этого типа профиля определяется исходя из задач производительности и требований проекта.

Быстрый запуск : Обычно процесс производства необработанных алюминиевых профилей для экструзии алюминиевого промышленного комплекса Розенбурга составляет 10 рабочих дней , а время доставки профилей вместе с услугами по нанесению покрытий, такими как анодирование алюминия и услуги по порошковой окраске, составляет 20. рабочих дней, что приводит к быстрой разработке прототипа и рыночным предложениям.

Простота изготовления и сборки различных типов алюминиевых профилей : Конструкция форм для экструзии и эффективность прессов для экструзии алюминия упрощают производственные процессы, такие как алюминиевые пластинчатые профили и последующую сборку. Существуют также различные производственные процессы, обычно используемые для изготовления и сборки компонентов на основе экструзии.

Пригоден для вторичной переработки: Алюминий можно многократно перерабатывать без ущерба для качества. Обычно количество переработанных материалов используется при производстве специальных алюминиевых профилей и алюминиевых профилей для экструзии, что не умаляет красоты и качества продукта.

Кроме того, неотъемлемые свойства экструзии, в том числе малый вес, прочность и гибкость конструкции, имеют значительные экологические преимущества.

Кроме того, неотъемлемые свойства экструзии, в том числе малый вес, прочность и гибкость конструкции, имеют значительные экологические преимущества.9 эффективных способов повысить доходность алюминиевого профиля

9 эффективных способов повысить доходность алюминиевых профилей

При производстве алюминиевых профилей прибыль равна стоимости реализации за вычетом производственных затрат.

Общая стоимость алюминиевых профилей делится на постоянные и переменные затраты. Постоянные затраты, такие как аренда фабрики, амортизация оборудования и т. д. Они фиксированы. Переменная стоимость имеет большую гибкость.

При неизменной цене реализации алюминиевого профиля, чем выше стоимость алюминиевого профиля, тем ниже будет прибыль.

Контроль затрат является ключом и ядром управления бизнесом.

Только путем постоянного выявления слабых сторон, использования внутреннего потенциала, использования всех средств и способов снижения затрат, полного участия, начиная с деталей, начиная с сокращения брака и тщательно осуществляя контроль затрат на алюминиевые профили, можно эффективно расширить жизненное пространство предприятия.

Улучшите состояние управления бизнесом, сделайте так, чтобы компания продолжала развиваться и оставалась непобедимой.

С точки зрения производства, здесь мы обсуждаем, как повысить производительность и снизить производственные затраты.

Анализ данных и практика доказали, что увеличение выхода алюминиевых профилей является одним из самых прямых и эффективных способов снижения производственных затрат.

Производство алюминиевых профилей

Если взять в качестве примера экструзионный цех, то на каждый процентный пункт увеличения производительности себестоимость производства тонны алюминиевого профиля будет снижена на 5,00-10,00 долларов США, а уменьшенная часть представляет собой чистую прибыль компании. .

Для повышения выхода алюминиевого прессования основной задачей производства является снижение экструзионного брака.

В настоящее время цены на сырье растут, заработная плата рабочих постоянно увеличивается, укрепление валюты, рост цен на энергию и более тяжелое бремя налогов и сборов привели к тому, что конкуренция в алюминиевой промышленности стала сегодня жарче.

Как повысить выход алюминиевых профилей, уменьшить количество отходов алюминиевых профилей, повысить производительность и снизить себестоимость алюминиевых профилей, мы суммировали продукты экструзионного лома:

Отходы алюминиевых профилей, полученных методом экструзии, делятся на две категории: физический лом, и технический лом.

Физический лом — это неизбежный лом, образующийся в процессе экструзии алюминия, такой как остаточный материал экструзии, оба конца продукта во время растяжения, материал, отбрасываемый из-за недостаточной длины материала фиксированной длины, необходимые образцы резки, алюминий, застрявший в штампе иллюминатора, лом алюминиевой стружки в заготовках и резка алюминиевых профилей и испытание формы алюминиевых заготовок.

Технический лом считается ломом, образующимся в процессе производства алюминиевых профилей из-за неразумной технологии, проблем с оборудованием и неправильной работы рабочих.

Он отличается от физического брака тем, что благодаря техническому совершенствованию и усилению управления он может эффективно преодолевать и устранять возникновение технического брака.

Он отличается от физического брака тем, что благодаря техническому совершенствованию и усилению управления он может эффективно преодолевать и устранять возникновение технического брака.Технический лом, такой как:

Структурный лом : пережог, крупное кристаллическое кольцо, крупное кристаллическое зерно, экструзионная воронка, шлаковые включения и т. д.

Неквалифицированные механические свойства : прочность и твердость слишком низкие и не соответствуют национальным стандартам; или пластичность слишком низкая, не полностью размягченная и не соответствующая техническим требованиям.

Поверхностный скрап : расслоение, пузыри, экструзионные трещины, апельсиновая корка, структурные линии, черные точки, продольные линии сварки, горизонтальные линии сварки, царапины и т. д. зазоры, выход за пределы допусков и т. д.

Цех по экструзии алюминия

Выход делится на выход процесса и комплексный выход .

Расход готового алюминия в процессе обычно относится к основному процессу и обычно рассчитывается на основе цеха.

Процесс литья (плавильно-литейный цех), процесс экструзии, процесс анодирования (цех окисления), процесс порошкового покрытия.

Определяется как отношение квалифицированной продукции цеха к входу сырья (или полуфабрикатов) в цех.

Коэффициент выхода продукции связан с такими факторами, как качество оборудования, качество заготовок, структура продукции, частота изменения спецификаций, передовой уровень технологического процесса, уровень управления предприятием и квалификация работающих рабочих.

Ключом к повышению выхода алюминиевых профилей является сокращение и устранение брака.

Хотя физический брак неизбежен, его можно свести к минимуму.

Технический брак – это человеческий фактор, который можно исключить, разбирая поштучно, или свести к минимуму.

Сокращение физического брака является важной предпосылкой для повышения выхода алюминиевых профилей.

1. Повышение качества алюминиевой заготовки

Алюминиевая заготовка является сырьем для производства алюминиевого профиля.

Улучшение качества алюминиевых заготовок

Структура заготовок однородная, с мелкими зернами, без включений шлака, без пузырей, сегрегации, трещин и других дефектов, которые могут не только снизить усилие экструзии, но также увеличить скорость экструзии и улучшить внутреннее качество продукта.

Кроме того, он может уменьшить такие дефекты, как пузыри, отверстия, царапины, трещины и ямки на поверхности алюминиевого профиля.

Меньший шлак можно выгрузить через прорези рабочей ленты формы, но это оставит следы на поверхности алюминиевого профиля, в результате чего получится лом определенной длины.

Более крупные шлаковые включения застревают в щелях рабочей ленты и не могут быть удалены, что приводит к закупорке плесени или растрескиванию изделия. Смена пресс-форм серьезно повлияет на выход.

Используйте соответствующую прокладку при выпрямлении алюминиевого профиля, чтобы уменьшить длину резки алюминиевого профиля с обоих концов.

Когда профиль растягивается и выпрямляется, многие компании не проектируют соответствующие подушки, особенно некоторые алюминиевые профили большого сечения и полые алюминиевые профили.

В результате деформация алюминиевого профиля с обоих концов слишком велика, и при распиловке готового изделия деформированную часть необходимо отрезать. Это привело к падению урожайности.

Для подушки можно использовать деревянные или алюминиевые блоки, а технические характеристики подушки сведены к минимуму, чтобы повысить универсальность подушки.

Для профилей с длинными консольными стенками и закрытыми поперечными сечениями при вставке подушек в замкнутую полость при рихтовке на консоль следует накладывать опорную раму.

Тем самым уменьшая величину деформации в продольном направлении. Приспособление должно быть спроектировано и управляться специальным лицом, а также руководить рабочими по его использованию.

В то же время, чтобы предотвратить нежелание рабочих пользоваться подушками из-за неприятностей, должен быть установлен механизм вознаграждения и наказания, в котором увязываются урожайность и заработная плата.

2. Правильный выбор длины алюминиевых заготовок для производства

Правильный выбор длины алюминиевых заготовок является основной мерой снижения технологического брака.

Выберите правильную длину алюминиевых заготовок для производства

Длина алюминиевой заготовки должна быть рассчитана сначала до экструзии, а не после экструзии.

Большинство алюминиевых экструдеров в настоящее время используют печи для нагрева длинных заготовок с ножницами для горячего бревна, что снижает потери алюминиевой стружки по сравнению с печами для нагрева коротких заготовок.

Поскольку толщина стенки изменяется после использования пресс-формы, контроль длины алюминиевой заготовки становится более гибким и точным, а производительность значительно повышается.

Однако многие предприятия игнорируют расчет длины заготовки после использования длинномерной печи с горячими ножницами, а напрямую отдают эту работу на контроль оператору.

Операторы обычно проверяют первую заготовку на основе опыта и наблюдают за длиной материала.

Если разница большая, продолжайте регулировку. Обычно для получения точной длины требуется около 3 заготовок.

Если разница большая, продолжайте регулировку. Обычно для получения точной длины требуется около 3 заготовок.В этом процессе образуется много отходов, что не только снижает эффективность производства, но и снижает выход продукции.

Правильный способ — рассчитать длину заготовки отделом управления технологическим процессом при первоначальном изготовлении пресс-формы.

Если пресс-форма изготавливается на машине несколько раз, добавьте примерно 5-10 мм длины в соответствии с длиной последней производственной заготовки, записанной в карточке пресс-формы.

Обратите внимание на длину материала при экструзии, внесите небольшую корректировку, если есть разница. Так что вторая алюминиевая заготовка очень точная.

По имеющимся данным, применение печи нагрева длинномерных заготовок с ножницами для горячего бревна позволяет увеличить выход годных на 4%, а в реальном производстве вполне реально увеличить на 2-3%.

Кроме того, при выборе количества фиксированных длин или длины продукта, исходя из предпосылки обеспечения гладкой экструзии и достаточной длины охлаждающего слоя, увеличьте количество фиксированных длин или длину продукта максимально, то есть есть возможность выбрать более длинную алюминиевую заготовку.

Это также эффективный способ снизить процент физического брака и повысить выход продукции.

3. Улучшить конструкцию пресс-формы и уровень производства, сократить время испытаний пресс-формы

Повышение уровня проектирования и производства пресс-форм, а также сокращение количества окончательных приемочных испытаний пресс-форм являются важными техническими мерами для повышения производительности.

Улучшение дизайна пресс-формы и уровня производства

Как правило, для окончательного приемочного испытания экструзионной головки требуется 1-3 заготовки, что снижает выход продукции на 0,5-1%.

Из-за конструкции пресс-формы и низкого уровня производства некоторые пресс-формы необходимо ремонтировать и тестировать 3-4 раза и более, выход годных будет снижен на 2-5%, что приведет не только к экономическим потерям, но и также продлевают производственный цикл за счет повторных испытаний пресс-форм.

Чем больше испытаний формы, тем больше алюминия, застрявшего в форме, будет удалено, и тем ниже будет коэффициент текучести.

Таким образом, дизайн и уровень производства пресс-формы должны быть улучшены.

Пресс-формы для экструзии должны быть тщательно отремонтированы, в достаточной степени азотированы и своевременно обслуживаться. Убедитесь, что скорость прохода высока каждый раз, хорошая производительность и высокая долговечность.

Если каждая смена выходит из строя из-за неквалифицированного ремонта пресс-формы, что приводит к выходу из строя 3-4 комплектов пресс-форм на машине для экструзии алюминия, производительность снижается не менее чем на 1%.

Современные пресс-формы выдвигают «концепцию формы с нулевым тестом», то есть после изготовления пресс-формы тест-форма не требуется, и соответствующие продукты могут быть произведены непосредственно на машине для экструзии алюминия.

Используя программное обеспечение для моделирования, конечно-элементный анализ, все проектирование может быть выполнено на компьютере. Также возможно смоделировать тестовый режим на компьютере.

Обработка полости пресс-формы выполняется в автоматическом обрабатывающем центре, и вся обработка пресс-формы выполняется с высокой точностью, поэтому качество пресс-формы очень высокое.

Для испытаний пресс-форм квалифицированный показатель на машине для экструзии алюминия превышает 90%. Это может увеличить урожайность на 2-6%.

4. Укрепление управления экструзионными формами и оригинальными производственными записями

Карточка пресс-формы и исходная производственная запись очень важны. Карточка пресс-формы должна быть в состоянии действительно показать азотирование пресс-формы, техническое обслуживание и производственные условия.

Управление пресс-формами для экструзии

Первоначальная запись должна быть в состоянии точно показать вес, длину и количество заготовок, обеспечивая надежную основу для следующего производства.

Многие компании также внедрили компьютеризированное управление данными, но до практического применения еще далеко.

5. Соответствующим образом увеличить коэффициент экструзии алюминия

Каждый алюминиевый экструдер имеет множество комплектов производственных линий экструзии.

В зависимости от коэффициента экструзии продукта, длины охлаждающей платформы, внешнего круга алюминиевого профиля, диаметра экструзионного цилиндра, каждая фабрика определяет продукт, который будет производиться на соответствующей машине для экструзии алюминия.

Увеличение коэффициента экструзии алюминия

Практика показала, что продукты одной и той же спецификации производятся на машинах для экструзии алюминия разного тоннажа, из-за разницы в коэффициенте экструзии структура продукта, производительность и эффективность производства будут сильно затронуты, а выход будет тоже быть другим.

6. Применение метода экструзии без остаточного материала для уменьшения физического брака

Фиксированный фиктивный блок экструзии без остаточного материала, который предназначен для фиксации фиктивного блока на экструзионном плунжере и внесения определенных изменений в обе части.

Технология экструзии без остатков материалов

Когда контейнер для экструзии не отступает, фиктивный блок также легко отделяется от алюминиевой заготовки. Затем прямо вставьте следующую заготовку в экструзионный контейнер.

Выдавливайте вместе с оставшейся заготовкой предыдущей алюминиевой заготовки, таким образом избегая однократного разрезания остаточного материала каждой заготовки.

Количество ножниц для заготовок может быть определено в соответствии с требованиями к качеству и количеством заказа. Обычно за один раз вырезают 40-50 штук.

7. Оптимизация процесса экструзии алюминия для сокращения технического брака

Существует множество аспектов процесса экструзии, влияющих на технический лом, и он охватывает весь процесс экструзионного производства.

В основном включает качество заготовки, температуру процесса, скорость экструзии, инструменты для экструзии, пресс-формы, транспортную загрузку и разгрузку, термообработку старением и т.

д.

д.Помимо разработки передовых и научных производственных процессов, также необходимо правильно и строго внедрить рабочие процедуры для повышения квалификации и чувства ответственности работников.

Постарайтесь сократить количество спецификаций, производимых в каждую смену. Лучше всего организовать всего 3-5 спецификаций в смену, чтобы увеличить производительность одного комплекта форм.

Чем больше технических характеристик машины для экструзии алюминия, тем больше пресс-форм будет использовано и тем ниже будет производительность.

Алюминиевые инструменты для экструзии включают контейнер для экструзии, пресс-штатив, фиктивный блок, подложку матрицы и т. д. В основном убедитесь, что контейнер для экструзии, шток и пресс-форма концентричны в трех точках.

Во-вторых, правильно ухаживать за экструзионным контейнером, правильно его нагревать и следить за тем, чтобы торцевая поверхность контейнера была плоской.

Устранение явления несоответствия между различными экструзионными контейнерами и пресс-формами.

Регулярно удаляйте остатки алюминия с внутренней стенки экструзионного контейнера, проверяйте внутреннюю стенку отверстия на наличие повреждений и правильно используйте подложку формы, чтобы улучшить опорную прочность формы.

Температура экструзии, скорость экструзии и охлаждение оказывают большое влияние на структуру продукта, механические свойства и качество поверхности, а также влияют на выход.

Кроме того, на длину изделия влияют три фактора.

Когда температура алюминиевой заготовки высокая, скорость экструзии высокая, а скорость охлаждения низкая, длина изделия после экструзии будет увеличиваться, а скорость роста может достигать 0,5%-1%, что повлияет на алюминиевый профиль Линейный плотность, поэтому стабильный процесс может повысить выход.

Оптимизировать процесс экструзии алюминия

Улучшить следующий процесс экструзии, чтобы избежать технического брака. При перегрузке алюминиевого профиля в следующих процессах в основном обращают внимание на царапины на алюминиевом профиле.

Для некоторых продуктов, подходящих для экструзии с несколькими отверстиями, максимально используется экструзия с несколькими отверстиями, что может не только снизить коэффициент экструзии и давление, но и увеличить выход.

В случае отсутствия технических отходов, экструзия с двумя отверстиями может увеличить выход продукции на 3-4% по сравнению с экструзией с одним отверстием.

Скорость экструзии является важным технологическим параметром в процессе экструзии и связана с качеством продукта и уровнем эффективности производства.

Скорость экструзии не похожа на освоение температуры процесса. В основном температура может быть выбрана для сплава и процесса термообработки.

Хотя скорость экструзии является очень эмпирическим технологическим параметром, для алюминиевых профилей с разным состоянием сплава и разных сечений скорости экструзии различны.

На один и тот же продукт влияют изменения температуры в процессе экструзии, а скорость экструзии до и после разная.

Для правильного управления скоростью экструзии следует: умело и гибко осваивать диапазон скоростей экструзии различных сплавов и различных сечений (включая толщину стенки), а также обращать внимание на влияние скорости экструзии на алюминиевый профиль, например качество поверхности, формование и т. д.

Знаком с возможностью экструзионного оборудования контролировать скорость экструзии.

Некоторые экструзионные машины имеют управление экструзией с постоянной скоростью и управление ПЛК, некоторые имеют только управление ПЛК, а некоторые не имеют обоих.

Когда задана скорость экструзии, некоторые экструзионные прессы могут начать экструзию с этой скоростью.

По мере того, как заготовка в экструзионном контейнере постепенно уменьшается, сила экструзии уменьшается, а скорость потока продукта становится все быстрее и быстрее.

Иногда Приводит к появлению трещин на задней стороне изделия. Поэтому необходимо даже регулировать скорость экструзии.

Только зная состояние оборудования, можно правильно регулировать и контролировать скорость экструзии.

Понять влияние различных головок на скорость экструзии.

Вообще говоря, скорость экструзии плоской головки (сплошной профиль) выше, чем у головки с отверстием (полый профиль).

Однако продукты с одним и тем же типом пресс-формы и одинаковой формой поперечного сечения имеют разную скорость экструзии из-за разных уровней конструкции и производства.

Особенно полупустые профили с разной толщиной стенок или отверстиями прекрасно взаимодействуют с пресс-формой.

Только определенная скорость экструзии, разработанная пресс-формой, является наилучшей. Если скорость слишком высокая или слишком медленная, ее легко скрутить или с дефектами открытия и закрытия.

8. Улучшить детали операции в производстве анодирования

Выход анодирования — это единовременный выход продукции, то есть единовременное производство без переделок.

Улучшение рабочих деталей в производстве анодирования

В соответствии с производственной практикой стоимость переработанных профилей в три раза превышает стоимость необработанных профилей, и качество поверхности профилей не может быть гарантировано.

Конечно, качество продуктов окисления начинается с плавильно-литейного цеха.

Далее кратко рассказывается о некоторых деталях процесса окисления

Крепежный винт между подвесным стержнем и токопроводящей балкой следует часто затягивать. Прежде чем связать алюминиевые профили, сначала проверьте, не ослаблено ли крепление подвесного стержня.

Кроме того, подвесной стержень станет меньше из-за коррозии, и его необходимо вовремя заменить, поскольку его проводящая площадь уменьшается, что легко вызывает нагрев.

В то же время он должен быть плотно привязан, чтобы предотвратить падение алюминиевых профилей в резервуар и привести к касанию столба и короткому замыканию, повредившему блок питания.

При этом алюминиевые профили, попавшие в бак, следует вовремя вычищать.

Если в бак промывки щелочью упадет алюминиевый профиль, он быстро подвергнется коррозии.

Опыты показали, что расход щелочи эквивалентен расходу щелочи на 50-100 шт. профилей.

Попадая в бак красителя или бак запечатывания, из-за коррозии в баке скапливается большое количество ионов алюминия, что влияет на срок службы ванны.

Для алюминиевой проволоки, используемой для обвязки, лучше использовать две спецификации.

Толстая алюминиевая проволока используется для крупных материалов, а более тонкая алюминиевая проволока используется для средних и мелких материалов.

Доступны две спецификации: 2 мм и 3 мм или 2,2 мм и 3,2 мм. Твердость алюминиевой проволоки при отжиге предпочтительно составляет 1/2~3/4. Некоторые компании заменили алюминиевую проволоку зажимом для анодирования.

Перед подъемом в бак окисления тщательно затяните каждую часть алюминиевого профиля; при стягивании ремонтных алюминиевых профилей перед оксидированием сначала постучите тисками по торцу алюминиевого профиля, чтобы сдвинуть его, прежде чем стягивать материал, чтобы не было пленки в зоне контакта для обеспечения хорошей электропроводности.

Когда алюминиевый материал висит на токопроводящем сиденье бака для окисления и бака для окрашивания, обратите внимание на выравнивание, иначе легко возникнет разница в цвете.

После завершения окисления повесьте трубку вовремя после отключения питания. Пребывание в баке для окисления в течение нескольких минут повлияет на запечатывание и ускорит окрашивание; после окисления он будет поднят и останется в воздухе слишком долго. Сделайте окраску темнее, чтобы легко появилась разница в цвете на обоих концах.

Четыре промывочных бака до и после бака для окрашивания должны поддерживать относительно стабильное значение pH в каждом баке. Обычно значение pH четырех моечных баков контролируется следующим образом:

Значение рН первого бака промывки после окисления: 0,8~1,5

Значение рН второго бака промывки после окисления: 2,5~3,5

Значение рН первого бака промывки после окрашивания: 1,5~2,5

Значение рН второго промывочного бака после окрашивания: 3,5~5,0

9.

Усиление первого контроля и контроля процесса

Усиление первого контроля и контроля процесса Форма и размер алюминиевого профиля, отходы, такие как толщина стенки вне допуска, скручивание, плоский зазор, открытие или закрытие, и т. д., в основном полагаются на первую алюминиевую заготовку после проверки формы главным оператором, а инспектор по качеству проверяет после растяжения, чтобы уменьшить образование таких отходов.

Усиление первой инспекции и инспекции процессов

Как правило, допуск толщины стенки следует контролировать с отрицательного допуска, потому что по мере последовательного производства продуктов толщина стенки продуктов будет постепенно увеличиваться из-за постепенного износа пресс-формы.

Для больших консольных профилей внимательно сверяйтесь с чертежами во время растяжения и выпрямления, чтобы контролировать разумное растяжение.

Поверхностные отходы, такие как царапины, апельсиновая корка, линии штампа, темные пятна, пузыри и т. д., часто встречаются не на каждом изделии.

Необходимо проверять друг друга через главного оператора станка, инспектора по качеству и процесс распиловки растянутого изделия, а также совместно контролировать соскребание отходов с поверхности.

Если инспектор по качеству не обнаружит царапин на изделии на выгонном столе, а обнаружит царапины на изделии при распиловке готового изделия, необходимо в процессе переделки охлаждающей платформы проверить, не транспортируется ли она ремни, питатели и т. д. На алюминиевом профиле есть твердые детали, которые вызывают царапины.

Менеджмент качества – это управление всем персоналом и всем процессом.

Каждый процесс должен контролироваться качеством, а сочетание самопроверки, взаимной инспекции и специальной инспекции может эффективно исключить технический брак в зародыше, искусственный контроль и повышение урожайности.

Благодаря вышеуказанным мерам можно сократить физический и технический брак.

Можно видеть, что сокращение физических и технических отходов является важной технической мерой управления для алюминиевой экструзионной промышленности, которая имеет большое значение для высоких экономических выгод.

- 1.1 Продажи алюминических Прожига Нестандартные алюминиевые профили

6 Какова цена заказа специального алюминиевого профиля?

6 Какова цена заказа специального алюминиевого профиля? Полученная смесь проходит ряд стадий обработки перед нагревом в печи для прокаливания. Полученный материал представляет собой оксид алюминия, который представляет собой порошок и представляет собой химическое соединение кислорода и алюминия.

Полученная смесь проходит ряд стадий обработки перед нагревом в печи для прокаливания. Полученный материал представляет собой оксид алюминия, который представляет собой порошок и представляет собой химическое соединение кислорода и алюминия.

Обычно чаще всего используют специальные профили для нестандартных дверей и окон. Инженеры-конструкторы окон предлагают различные нестандартные дверные и оконные системы, меняя профиль.

Обычно чаще всего используют специальные профили для нестандартных дверей и окон. Инженеры-конструкторы окон предлагают различные нестандартные дверные и оконные системы, меняя профиль. Включая цену пресс-формы, количество заказа, вес алюминиевых профилей, толщину профилей, услуги по покраске и … чтобы вы могли получить помощь от наших консультантов с номерами на сайте.

Включая цену пресс-формы, количество заказа, вес алюминиевых профилей, толщину профилей, услуги по покраске и … чтобы вы могли получить помощь от наших консультантов с номерами на сайте. Одним из преимуществ этого метода является.

Одним из преимуществ этого метода является.

Кроме того, неотъемлемые свойства экструзии, в том числе малый вес, прочность и гибкость конструкции, имеют значительные экологические преимущества.

Кроме того, неотъемлемые свойства экструзии, в том числе малый вес, прочность и гибкость конструкции, имеют значительные экологические преимущества.

Он отличается от физического брака тем, что благодаря техническому совершенствованию и усилению управления он может эффективно преодолевать и устранять возникновение технического брака.

Он отличается от физического брака тем, что благодаря техническому совершенствованию и усилению управления он может эффективно преодолевать и устранять возникновение технического брака.

Если разница большая, продолжайте регулировку. Обычно для получения точной длины требуется около 3 заготовок.

Если разница большая, продолжайте регулировку. Обычно для получения точной длины требуется около 3 заготовок.

д.

д.

Усиление первого контроля и контроля процесса

Усиление первого контроля и контроля процесса