Содержание

Производство алюминиевого профиля – Компания «Алвид»

Подробнее о производстве

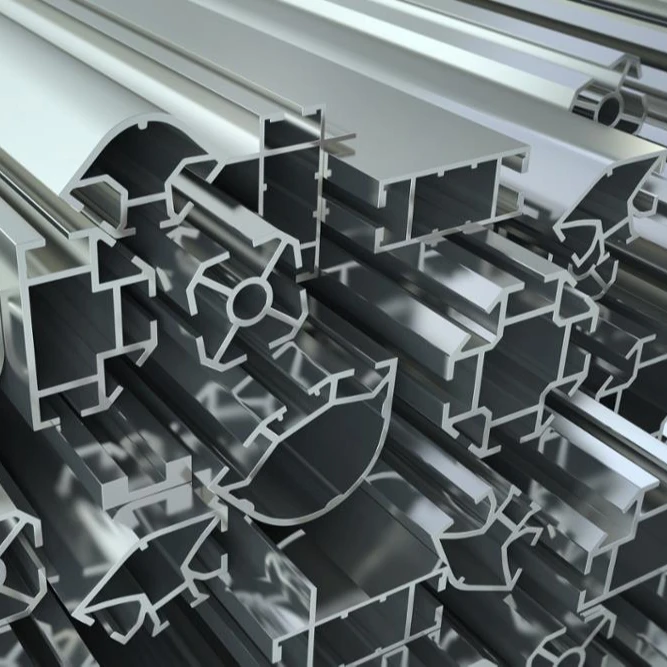

Производство экструдированного алюминиевого профиля осуществляется на высокотехнологичном автоматизированном оборудовании иностранного производства. Профили изготавливаются из сплавов АД31, 6060, 6063 в соответствии с требованиями ГОСТ 8617-81, ГОСТ 22233-2001. Также по требованию заказчика имеется возможность производить профиль из других деформируемых сплавов.

Вес погонного метра профиля составляет до 9 кг. Максимальный диаметр описанной окружности до 200 мм шириной до 240 мм (тонкий профиль). Длина профиля – от 2,0 до 8,0 м, резка в меру по требованию заказчика.

Мы производим алюминиевый профиль для:

- Светопрозрачных конструкций

- Быстровозводимых и тентовых конструкций

- Вентилируемых фасадов

- Офисных перегородок

- Общестроительных и интерьерных работ

- Радиаторов отопления и систем теплообмена

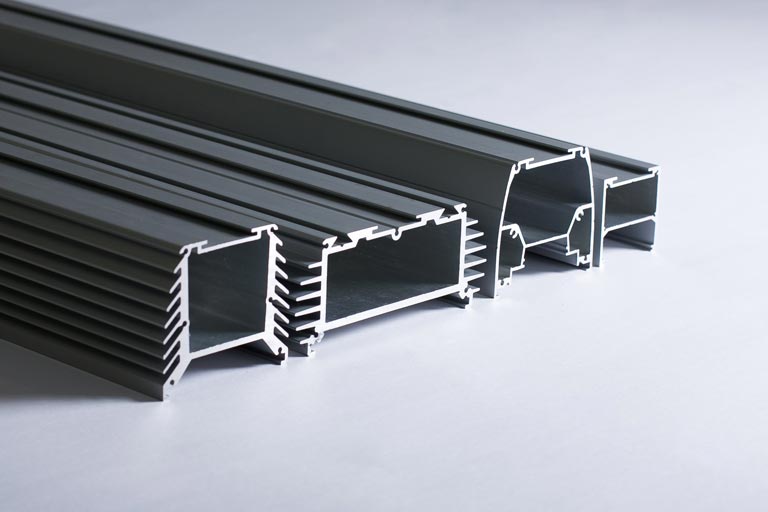

- Корпусов электроники и светодиодного освещения

- Транспортного машиностроения

- Систем вентиляции

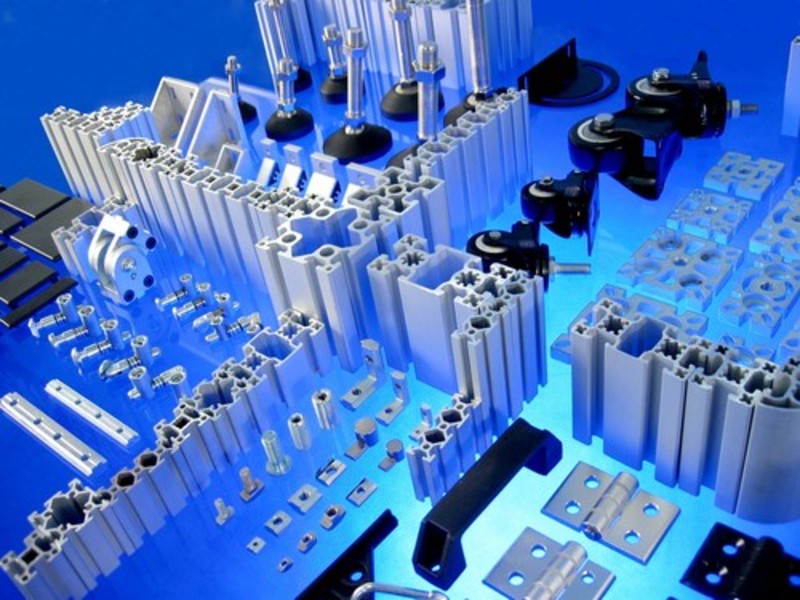

- Станкостроения и конвейерных систем (конструкционный профиль)

- Изготовления промышленной и медицинской мебели

- Раздвижных мебельных систем

- Холодильного и торгово-выставочного оборудования

- Наружной рекламы

«Алвид» также изготавливает алюминиевый профиль по индивидуальным чертежам заказчика.

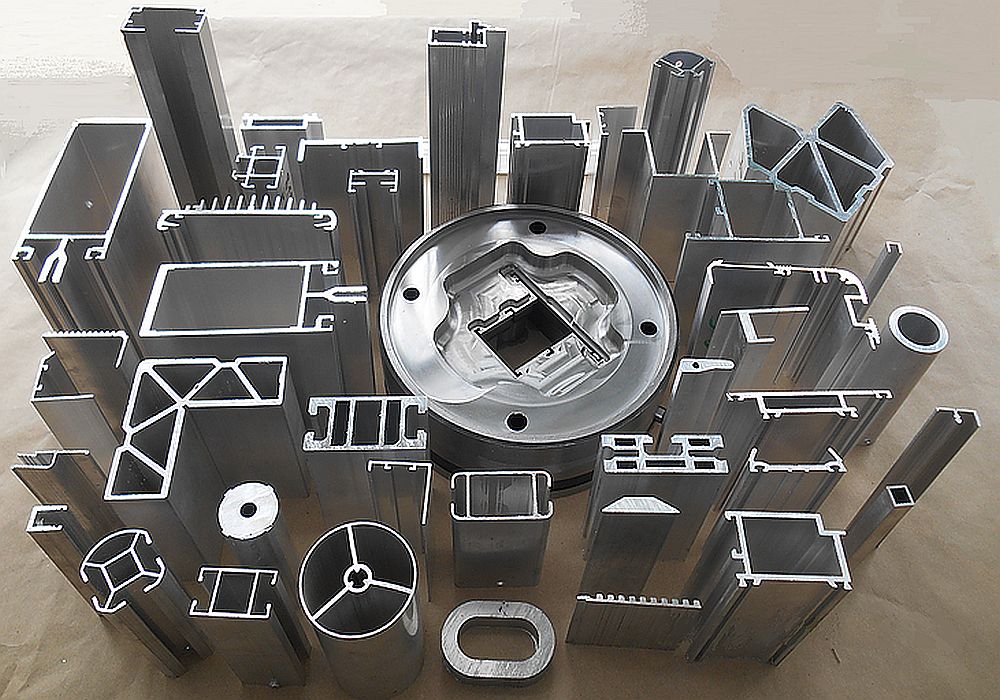

Участок коректировки

Матричный инструмент поставляется ведущими производителями Турции, Канады и России. Его корректировка и эксплуатация проводится высококвалифицированными отечественными и зарубежными специалистами. На участке имеются ванны травления для очистки матриц от алюминия. Оборудование по пескоструйной очистке поверхности матриц после травления. Газовое каталитическое азотирование позволяет упрочнять поверхность матриц, что существенно увеличивает объем отпрессованного профиля с каждой матрицы и срок службы матриц.

Прессовый участок

Автоматизированные прессовые линии на базе горизонтальных гидравлических прессов GSB0010 и JLM1800T, с усилием 1000 и 1800 тонн, с максимальным диаметром заготовки 178 мм. Суммарная производительность линий до 800 т/мес экструдированного профиля.

Применяемые сплавы и режимы обработки позволяют получать различные состояния материала в зависимости от требований заказчика.

Например, для сплава 6060 от мягкого (Т4) до твердого (Т66). Применение оптического пирометра для контроля температуры профиля на выходе из пресса позволяет получать стабильные механические свойства по длине профиля. Данные по замерам температуры каждой прессовки профиля сохраняются в компьютере.

Например, для сплава 6060 от мягкого (Т4) до твердого (Т66). Применение оптического пирометра для контроля температуры профиля на выходе из пресса позволяет получать стабильные механические свойства по длине профиля. Данные по замерам температуры каждой прессовки профиля сохраняются в компьютере.Участок дробеструйной обработки

Дробеструйная обработка выполняется на автоматической дробеметной машине круглой стальной нержавеющей дробью CHRONITAL с фракцией S0,1-S0,2.

Дробеструйная обработка позволяет получать матовую поверхность на профиле и полностью устранять экструзионные полосы на поверхности анодированного профиля.

Участок анодирования

В настоящее время на производственных площадях предприятия работает современная линия анодирования алюминиевого профиля, имеющая значительную мощность и обеспечивающая высокое качество готовой продукции.

Линия позволяет анодировать профиль до 6,1 м.

Линия позволяет анодировать профиль до 6,1 м.Анодирование поверхности применяется для улучшения антикоррозийных и декоративных характеристик алюминия. Что позволяет удовлетворить разнообразные требования в разработке мебели и строительного рынка. Дает широкие возможности с использованием различных сочетаний алюминиевых деталей с традиционными и современными материалами.

Участок ламинации

Ламинация, она же окутка — это декорирование алюминиевого профиля тонкой ПВХ пленкой. Пленки могут быть различных текстур и цветов, повторяющие различные породы дерева или других материалов. Пленка наклеивается на алюминиевый профиль с использованием расплава полиуретанового клея, который после затвердевания прочно закрепляет пленку на профиле в широком интервале температур. Данная технология позволяет наносить декоративное покрытие только там, где оно необходимо.

В производстве используются только высококачественные пленки компании «Lamis».

Покрытия произведены из современных экологически чистых материалов и отвечает самым высоким требованиям качества.

Покрытия произведены из современных экологически чистых материалов и отвечает самым высоким требованиям качества.Участок порошковой окраски

Линия порошковой окраски запущена на современном оборудовании, нанесение осуществляется в изолированном покрасочном боксе. Еще до запуска окраски профиль проходит химическую подготовку, после которой профиль промывается и на поверхность наносится конверсионный слой . Данный этап очень важен, так как от подготовленности поверхности напрямую зависит качество сцепления с ней красителя. Изделие окрашивается в любой цвет по каталогу RAL под заказ. Яркость и насыщенность красок, не блекнущих со временем, обеспечивает привлекательный внешний вид. Наше оборудование позволяет производить окраску габаритного профиля до 7 метров, по толщине покрытие 60-100 мкм. Самостоятельная окраска с применением веществ на органических растворителях может показаться более доступной по цене, однако только порошковая окраска позволяет получить действительно прочное и надежное покрытие.

Участок декорирования

Деко-профиль — это декорирование алюминиевого профиля молдингами из полиуретана. Молдинги наклеиваются на алюминиевый профиль с использованием вспененного клея, который при затвердевании имеет хорошую адгезию со склеиваемыми материалами, следовательно, прочно закрепляет молдинг на алюминиевом профиле. Молдинги могут быть различных текстур и цветов, изготовлены они из полиуретана с добавлением древесного угля, поэтому этот материал экологически безопасен, не подвержен воздействию солнечных лучей и перепадов температур, устойчив к воздействию влаги и появлению грибка и плесени, поэтому отвечает самым высоким требованиям качества. Новая линия декорированного профиля имеет эксклюзивный дизайн на территории СНГ. Такой профиль украсит любой интерьер своими насыщенными оттенками и красивыми орнаментами. Ваш интерьер будет всегда выглядеть стильно с нашими профилями.

Участок браширования

Браширование — способ обработки, где металлическими щетками удаляется верхний слой, благодаря чему на профиле ярко проявляется структура, которая позволяет использовать профиль в мебельной промышленности и не только.

Профиль обрабатывается пропусканием через круги с металлическим ворсом, на поверхности которого возникает определённая текстура, позволяющая имитировать различные материалы. Название способа данной обработки происходит от английского brush — щетка, а в классической терминологии такая обработка называется бражированием. Сегодня слово «бражирование» практически не встречается. Лишь последние пару лет используется слово «браш» в официальной документации.

Профиль обрабатывается пропусканием через круги с металлическим ворсом, на поверхности которого возникает определённая текстура, позволяющая имитировать различные материалы. Название способа данной обработки происходит от английского brush — щетка, а в классической терминологии такая обработка называется бражированием. Сегодня слово «бражирование» практически не встречается. Лишь последние пару лет используется слово «браш» в официальной документации.Участок упаковки и складирования

В зависимости от требований заказчика профиль может упаковываться в различные типы упаковки для обеспечения большей сохранности при транспортировке. Для защиты анодированного профиля мы можем наносить на лицевые поверхности защитную пленку. А также применяется воздушно-пузырьковая и стрейч-пленка. Профиль упаковывается в мелкотарные пачки и в деревянные паллеты до 500 кг в зависимости от пожелания заказчика. Паллетная упаковка позволяет максимально упростить загрузку, выгрузку и складирование профиля.

Производство алюминиевого профиля

ООО «А-ЛЕД.ПРО» уже более десяти лет успешно функционирует в сфере разработки и производства алюминиевого профиля. Наши специалисты обладают богатым производственным опытом работы в области прессования изделий из алюминиевых сплавов. Для изготовления алюминиевого профиля мы используем сырье «РУСАЛ».

При поступлении заказа на изготовление эксклюзивного алюминиевого профиля по эскизу заказчика заключается «договор освоения». Согласно данному договору специалисты нашей компании проведут сложные расчеты в зависимости от технического задания, разработают всю необходимую проектную документацию в строгом соответствии с ГОСТ и СНИП, в том числе чертежи готового изделия с указанием марки алюминиевого сплава и всех необходимых параметров.

Следующий этап заключается в изготовлении матричного комплекта из высокопрочной стали или сплава. Данная процедура занимает 2-3 недели. Полный производственный цикл (от чертежа эксклюзивного алюминиевого профиля до опытного образца) с момента согласования чертежей составляет приблизительно 4-6 недель в зависимости от сложности конечного изделия. После одобрения опытного образца изделия заказчиком подписывается «договор поставки» и спецификация к данному договору. В последнем указывается марка сплава, покрытие, цвет, размеры изделия, тоннаж, упаковка изделия, сроки поставки, доставка и др. Мы гарантированно выдерживаем все заявленные параметры изделия!!! После выполнения заказа матрица клиента транспортируется в хранилище завода, которое находиться под круглосуточной охраной. При поступлении повторного заказа от клиента срок исполнения составит всего 2-3 недели. За 10 лет успешной трудовой деятельности специалисты нашей компании разработали более 1000 эксклюзивных алюминиевых профилей для самых разнообразных сфер применения.

После одобрения опытного образца изделия заказчиком подписывается «договор поставки» и спецификация к данному договору. В последнем указывается марка сплава, покрытие, цвет, размеры изделия, тоннаж, упаковка изделия, сроки поставки, доставка и др. Мы гарантированно выдерживаем все заявленные параметры изделия!!! После выполнения заказа матрица клиента транспортируется в хранилище завода, которое находиться под круглосуточной охраной. При поступлении повторного заказа от клиента срок исполнения составит всего 2-3 недели. За 10 лет успешной трудовой деятельности специалисты нашей компании разработали более 1000 эксклюзивных алюминиевых профилей для самых разнообразных сфер применения.

В нашем ассортименте имеются и стандартные складские позиции алюминиевых профилей, которые клиент может получить в течение 1-3 дней после оформления заказа по средствам самовывоза или услуг транспортной компании. Мы реально обрабатываем заказ быстро потому, что в отличие от многих дилеров у нас есть свои собственные склады большого размера, где всегда имеются десятки тон запаса алюминиевого профиля. Минимальный заказ складского алюминиевого профиля составляет 500 кг. Наша компания предоставляет 5% скидку при заказе складского алюминиевого профиля объемом от 1500 кг. При заказе объемом от 10 тонн эксклюзивного алюминиевого профиля матричный комплект — бесплатно.

Минимальный заказ складского алюминиевого профиля составляет 500 кг. Наша компания предоставляет 5% скидку при заказе складского алюминиевого профиля объемом от 1500 кг. При заказе объемом от 10 тонн эксклюзивного алюминиевого профиля матричный комплект — бесплатно.

Вторым, не менее важным, направлением деятельности нашей компании является разработка и изготовление современных светодиодных светильников на основе алюминиевого профиля. На сегодняшний день светодиодные светильники являются самыми прогрессивными, надежными, долговечными и востребованными осветительными приборами. Светодиоды являются самыми долговечными из всех известных искусственных источников света, алюминиевый профиль не боится коррозии, анодированное покрытие придает алюминию огромную прочность, а герметичный корпус не позволит влаге проникнуть внутрь изделия и разрушить светодиоды.

В нашем ассортименте имеются прекрасно зарекомендовавшие себя готовые решения (складские позиции) в области архитектурной подсветки, освещения улицы и жилых помещений. Складские позиции светильников клиент может получить в течение 1-3 дней после оформления заказа по средствам самовывоза или услуг транспортной компании. Мы реально обрабатываем заказ быстро потому, что в отличие от многих дилеров у нас есть свои собственные склады большого размера, где всегда имеется запас продукции. Все наши осветительные приборы изготавливаются в строгом соответствии с ГОСТ и СНИП (строительные нормы и правила).

Складские позиции светильников клиент может получить в течение 1-3 дней после оформления заказа по средствам самовывоза или услуг транспортной компании. Мы реально обрабатываем заказ быстро потому, что в отличие от многих дилеров у нас есть свои собственные склады большого размера, где всегда имеется запас продукции. Все наши осветительные приборы изготавливаются в строгом соответствии с ГОСТ и СНИП (строительные нормы и правила).

Более того наши специалисты способны изготовить по эскизу заказчика эксклюзивный светодиодный светильник на основе алюминиевого профиля под любые цели. В процессе разработки эксклюзивных светодиодных светильников на основе алюминиевого профиля обязательно делается чертеж изделия, и производятся все необходимые расчеты. В зависимости от области применения светильников в расчет принимаются такие параметры как: теплопроводность, степень герметичности, ударопрочность, допустимая нагрузка, взрывозащищенность, электрическая изоляция и др.

Экструзия алюминия | apt Group

Высокотехнологичные линии экструзионных прессов

Производительность 80 000 тонн в год

Высокотехнологичные линии экструзионных прессов

Производительность 80 000 тонн в год

Высокотехнологичные линии экструзионных прессов

Производительность 90 000 тонн в год 8

Алюминиевый профиль со сложной геометрией

Сложные формы, точные результаты – мы ваш партнер в области алюминиевого профиля. Наша цель – производить алюминиевые профили, точно соответствующие вашим индивидуальным потребностям. Благодаря нашей инновационной и полностью автоматизированной технологии мы можем перерабатывать алюминий в высококачественные профили. Наша мощность экструзии составляет 80 000 тонн в год, и мы работаем с шестью линиями экструзионных прессов. Мы достигаем высочайшего уровня точности при правильных экономических условиях. Мы поддерживаем вас в области экструзии на всех этапах производства: от консультаций и совместного проектирования до создания прототипов и эффективного серийного производства.

Наша цель – производить алюминиевые профили, точно соответствующие вашим индивидуальным потребностям. Благодаря нашей инновационной и полностью автоматизированной технологии мы можем перерабатывать алюминий в высококачественные профили. Наша мощность экструзии составляет 80 000 тонн в год, и мы работаем с шестью линиями экструзионных прессов. Мы достигаем высочайшего уровня точности при правильных экономических условиях. Мы поддерживаем вас в области экструзии на всех этапах производства: от консультаций и совместного проектирования до создания прототипов и эффективного серийного производства.

Корректировка штампа

При использовании экструзионного пресса крайне важно создать правильные штампы для экструзии алюминиевых профилей. Они в значительной степени влияют на окончательную геометрию профиля и, следовательно, на качество продукта. Благодаря нашему собственному отделу коррекции штампов, в который входят конструкторы САПР и специалисты по штампам, мы можем производить амбициозные и очень сложные геометрические формы профилей с высочайшей точностью.

Термическая обработка

Мы предлагаем варианты последующей термической обработки для достижения идеальных характеристик материала алюминиевых профилей и их сплавов. Таким образом, мы можем влиять на стабильность, вязкость разрушения и прочность, например, с помощью целенаправленных и контролируемых методов. Для этой цели вы можете использовать наши печи для термической обработки.

Узнайте больше о нас как о производителе алюминиевых профилей или свяжитесь с нами напрямую – мы с нетерпением ждем вашего запроса!

Апт Холдинг ГмбХ

Rheinpromenade 11

40789 Monheim Am Rhein

Германия

T +49 2173 /999 66 1000

F +49 2173 /999 66 18003

0 +49 2173 /999 66 1800 3

904040404040404040404040404040404040404040404040404040404040404040404040404040 2 2173 /999 66 180039 .

apt Extrusions GmbH & Co. KG

Daimlerstraße 10

40789 Monheim am Rhein

Germany

T +49 2173 / 962 0

F +49 2173 / 962 359

Write E-Mail

apt Products GmbH

Orchideenstraße 2

90542 Eckental

Германия

T +49 9126 / 906 0

Ф +49 9126 / 906 213

0 Электронная почта 3-

4

apt Extrusions B.

V.

V.

Industrieweg 8

6045 JG Roermond

The Netherlands

T +31 475 / 370 555

F +31 475 / 370 670

Write E-Mail

apt Products s.r.o.

Промышленный парк 33/22

35002 Хеб – Долни Дворы

Чехия.

Процесс экструзии алюминия — Bonnell Aluminium

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЭКСТРУЗИЮ

Форма является определяющим фактором в стоимости детали и легкости ее экструзии. При экструзии можно экструдировать самые разные формы, но необходимо учитывать ограничивающие факторы. К ним относятся размер, форма, сплав, коэффициент экструзии, коэффициент гребня, допуск, отделка, коэффициент и коэффициент брака. Если деталь выходит за пределы этих факторов, она не может быть успешно выдавлена.

Размер, форма, сплав, коэффициент экструзии, коэффициент гребня, допуск, отделка и коэффициент брака взаимосвязаны в процессе экструзии, как и скорость экструзии, температура заготовки, давление экструзии и экструдируемый сплав.

Как правило, скорость экструзии напрямую зависит от температуры металла и давления внутри контейнера. Температура и давление ограничиваются используемым сплавом и экструдируемой формой. Например, более низкие температуры экструзии обычно дают формы с более качественными поверхностями и более точными размерами. Более низкие температуры требуют более высокого давления. Иногда из-за ограничений по давлению достигается момент, когда невозможно выдавить форму через данный пресс.

Предпочтительной температурой заготовки является та, которая обеспечивает приемлемые условия поверхности и допуски и, в то же время, позволяет максимально короткое время цикла. Идеалом является экструзия заготовок при самой низкой температуре, которую позволяет процесс. Исключением являются так называемые прессованные сплавы, большинство из которых относится к серии 6000. Для этих сплавов температура термообработки на твердый раствор в диапазоне 930–980 °F должна достигаться на выходе из матрицы для достижения оптимальных механических свойств.

При чрезмерно высоких температурах заготовки и скорости экструзии течение металла становится более жидким. Металл, ищущий путь наименьшего сопротивления, имеет тенденцию заполнять большие пустоты на поверхности штампа и сопротивляется проникновению в суженные области. В этих условиях размеры формы имеют тенденцию опускаться ниже допустимых допусков, особенно для тонких выступов или ребер.

Другим результатом чрезмерных температур и скоростей экструзии является разрыв металла на тонких кромках или острых углах. Это происходит из-за снижения предела прочности металла при чрезмерно высоких температурах. При таких скоростях и температурах контакт между металлом и опорными поверхностями штампа, вероятно, будет неполным и неравномерным, а любая склонность к волнообразованию и искривлению формы будет усиливаться.

Как правило, более высокие механические свойства сплава означают более низкую скорость экструзии. Большее трение между заготовкой и стенкой гильзы приводит к увеличению времени, необходимого для начала выдавливания заготовки. Коэффициент выдавливания формы является четким показателем объема механической обработки, которая будет происходить при выдавливании формы.

Коэффициент выдавливания формы является четким показателем объема механической обработки, которая будет происходить при выдавливании формы.

Коэффициент экструзии = площадь заготовки/площадь формы .

Когда коэффициент выдавливания секции низкий, части формы, включающие наибольшую массу металла, будут подвергаться небольшой механической работе. Это особенно верно для примерно первых десяти футов прессованного металла. Его металлургическая структура будет приближаться к литой (крупнозернистой) форме. Эта структура является механически слабой, и механические свойства форм с коэффициентом экструзии менее 10:1 не могут быть гарантированы.

Как и следовало ожидать, при высоком коэффициенте экструзии ситуация обратная. Требуется большее давление, чтобы протолкнуть металл через меньшие отверстия в матрице, и произойдет экстремальная механическая обработка. Обычно приемлемые коэффициенты экструзии для твердых сплавов ограничиваются 35:1, а для мягких сплавов — 100:1. Нормальный диапазон коэффициента экструзии для твердых сплавов составляет от 10:1 до 35:1, а для мягких сплавов от 10:1 до 100:1. Эти пределы не следует считать абсолютными, поскольку фактическая форма экструзии может повлиять на результаты. Чем выше коэффициент экструзии, тем труднее выдавливать деталь, что является результатом повышенного сопротивления течению металла. Твердые сплавы требуют максимального давления для экструзии и еще более сложны из-за их плохих характеристик поверхности, которые требуют минимально возможной температуры заготовки.

Нормальный диапазон коэффициента экструзии для твердых сплавов составляет от 10:1 до 35:1, а для мягких сплавов от 10:1 до 100:1. Эти пределы не следует считать абсолютными, поскольку фактическая форма экструзии может повлиять на результаты. Чем выше коэффициент экструзии, тем труднее выдавливать деталь, что является результатом повышенного сопротивления течению металла. Твердые сплавы требуют максимального давления для экструзии и еще более сложны из-за их плохих характеристик поверхности, которые требуют минимально возможной температуры заготовки.

Сложность Коэффициент также используется для определения производительности экструзии детали.

Коэффициент = Периметр формы/Вес на фут .

Вес на фут имеет первостепенное значение из-за соображений рентабельности работы пресса. Как может показаться очевидным, более легкая секция обычно требует меньшего пресса для ее экструдирования. Тем не менее, другие факторы могут потребовать пресса большей производительности, например, большая полая форма с тонкими стенками. Хотя он имеет небольшой вес на фут, для его экструзии может потребоваться больше тоннажа пресса. К коэффициенту применимы те же рассуждения, что и к коэффициенту выдавливания. Более высокий коэффициент затрудняет экструзию детали, что влияет на производительность пресса.

Хотя он имеет небольшой вес на фут, для его экструзии может потребоваться больше тоннажа пресса. К коэффициенту применимы те же рассуждения, что и к коэффициенту выдавливания. Более высокий коэффициент затрудняет экструзию детали, что влияет на производительность пресса.

Соотношение шпунтов также играет важную роль в определении характеристик экструзии детали. Соотношение шпунта экструзии определяется следующим образом: возведите в квадрат наименьшее отверстие к пустоте, рассчитайте общую площадь формы, а затем разделите квадрат отверстия на площадь. Чем выше соотношение, тем сложнее будет деталь. выдавливать.

Чтобы помочь нам понять ваши потребности и потребности и лучше обслуживать вас, ниже приведен контрольный список вещей, которые следует учитывать при отправке товаров в экструдер для коммерческого предложения или нового бизнеса:

- Описание или чертежи детали – поговорите с экструдером заблаговременно до того, как проект будет завершен.

Например, для сплава 6060 от мягкого (Т4) до твердого (Т66). Применение оптического пирометра для контроля температуры профиля на выходе из пресса позволяет получать стабильные механические свойства по длине профиля. Данные по замерам температуры каждой прессовки профиля сохраняются в компьютере.

Например, для сплава 6060 от мягкого (Т4) до твердого (Т66). Применение оптического пирометра для контроля температуры профиля на выходе из пресса позволяет получать стабильные механические свойства по длине профиля. Данные по замерам температуры каждой прессовки профиля сохраняются в компьютере. Линия позволяет анодировать профиль до 6,1 м.

Линия позволяет анодировать профиль до 6,1 м. Покрытия произведены из современных экологически чистых материалов и отвечает самым высоким требованиям качества.

Покрытия произведены из современных экологически чистых материалов и отвечает самым высоким требованиям качества.

Профиль обрабатывается пропусканием через круги с металлическим ворсом, на поверхности которого возникает определённая текстура, позволяющая имитировать различные материалы. Название способа данной обработки происходит от английского brush — щетка, а в классической терминологии такая обработка называется бражированием. Сегодня слово «бражирование» практически не встречается. Лишь последние пару лет используется слово «браш» в официальной документации.

Профиль обрабатывается пропусканием через круги с металлическим ворсом, на поверхности которого возникает определённая текстура, позволяющая имитировать различные материалы. Название способа данной обработки происходит от английского brush — щетка, а в классической терминологии такая обработка называется бражированием. Сегодня слово «бражирование» практически не встречается. Лишь последние пару лет используется слово «браш» в официальной документации.