Производство алюминиевых профилей

Производство алюминиевых профилей

Главная — Производство алюминиевого профиля

Для монтажа скрытых межкомнатных дверей используются коробки и окантовочная кромка из алюминиевого профиля. Такой конструктив обеспечивает жесткое и точное положение дверного полотна, исключает риск перекоса, защищает торцы от естественного износа и коррозии. Профиль сохраняет геометрическую форму двери, препятствует температурным деформациям, обеспечивает долговечность конструкции.

Компания «МитПроф» занимается производством алюминиевого профиля и кромки для скрытых дверей – продукции специального назначения, которая позволяет быстро и качественно установить потайную дверь. Доступен широкий выбор типоразмеров, возможно производство профиля из алюминия по индивидуальным чертежам. Мы предлагаем полный ассортимент продукции для дверных полотен скрытого монтажа:

- алюминиевый профиль для скрытых межкомнатных дверей оптом;

- алюминиевый кант для защиты периметра межкомнатных дверей оптом;

- алюминиевый профиль для скрытого монтажа дверной коробки оптом.

Скрытый монтаж отличается от установки традиционных дверей. Специальный конструктив дверной коробки позволяет монтировать «невидимую» дверь без выступающих элементов – все детали спрятаны внутри стены. В производстве профиля для скрытых коробок используется высококачественный алюминий, устойчивый к износу и механическим воздействиям, способный выдержать множество циклов открывания-закрывания двери.

Периметр полотна закрывается алюминиевой полосой, которая защищает торец от расслоения и служит дополнительным декоративным элементом. Кромка повышает срок эксплуатации двери, обеспечивая защиту наиболее уязвимой торцовой поверхности от повреждений и износа. При производстве кромки из алюминия учитываются размеры полотна, конструктив двери и скрытой коробки. Цвет и текстура подбираются под дизайн интерьера.

Профиль алюминиевый для внутренней отделки

Профиль алюминиевый для вертикальных жалюзи

Профиль алюминиевый для карнизов

Профиль алюминиевый для натяжных потолков

Профиль алюминиевый для порожков и стыкошвов

Профиль алюминиевый для потолочных фризов и плинтусов

Профиль алюминиевый для ревизионных люков

Профиль алюминиевый для сантехнических кабин и перегородок

Профиль алюминиевый для чистых помещений

Алюминевый профиль по чертежам заказчика

Производство матриц для алюминиевого профиля

© Copyright — MitProf 2010 — 2022

Политика конфиденциальности

Производство алюминиевого профиля — оборудование, технологии, по чертежам заказчика

Профилированный алюминий широко востребован в различных отраслях хозяйственной деятельности. Наибольшими потребителями являются авто- и авиастроение, производство ракетной и космической техники. Вместе с тем алюминиевые профили используются и в быту: от ограждающих дверных и оконных конструкций до стремянок. Ниже рассматриваются основные способы промышленного получения профилированного алюминия.

Наибольшими потребителями являются авто- и авиастроение, производство ракетной и космической техники. Вместе с тем алюминиевые профили используются и в быту: от ограждающих дверных и оконных конструкций до стремянок. Ниже рассматриваются основные способы промышленного получения профилированного алюминия.

Содержание:

- Виды алюминиевых профилей, применение, обзор технологий производства

- Технология производства алюминиевых профилей методом экструзии

- Последовательность и оборудование

Виды алюминиевых профилей, применение, обзор технологий производства

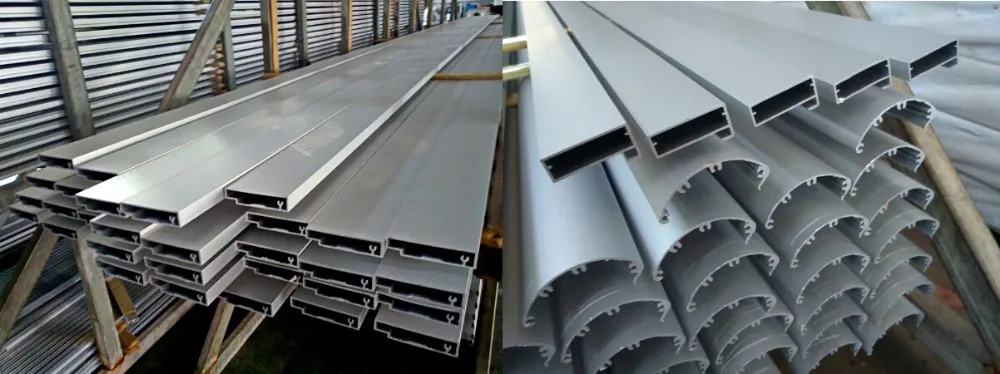

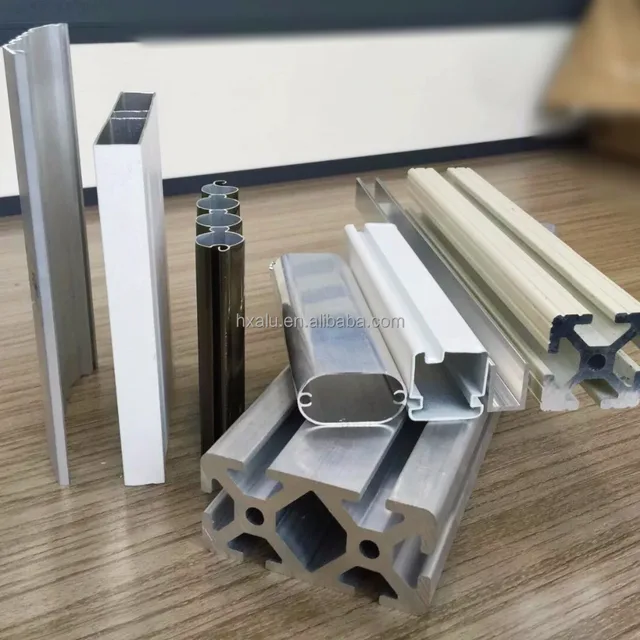

Востребованными разновидностями являются:

- Уголок (равнобокий и неравнобокий).

- Z-профиль.

- Т-профиль.

- Профиль с П-образными пазами под уплотнитель.

Основные области применения – производство фасадов зданий, каркасных павильонов, окон из алюминиевого профиля. Всё большее распространение получают алюминиевые профили с резиновыми вставками производства, производство витрин, корпусов для светильников, элементов мебели и др. Развивающееся производство стеклянных офисных перегородок немыслимо без алюминиевых дверей или встроенных шкафов-купе, а во многих случаях требуется изготовление нестандартных профилей из алюминия по чертежам заказчика. Здесь, наряду с металлическими могут использоваться и детали из ПВХ.

Развивающееся производство стеклянных офисных перегородок немыслимо без алюминиевых дверей или встроенных шкафов-купе, а во многих случаях требуется изготовление нестандартных профилей из алюминия по чертежам заказчика. Здесь, наряду с металлическими могут использоваться и детали из ПВХ.

Постоянно возрастающие потребности привели к созданию высокопроизводительных поточных линий по производству алюминиевых профилей. Это сокращает сроки выполнения изделий и доставки готовой продукции потребителям. С этой же целью возводят новые заводы по выпуску профилей из алюминия.

Высокие пластичные свойства алюминия позволяют использовать в качестве исходного сырья литые чушки и слитки. Структура литого металла – грубозернистая, поэтому механическая прочность исходных заготовок снижена. Поэтому в дальнейшем алюминий и его сплавы подвергают деформирующей обработке.

Из способов производства объёмных алюминиевых изделий преимущество получили экструзия и профилирование. Экструзия (или выдавливание) используется, когда исходными заготовками служат объёмные заготовки, при профилировании деформации подвергают исходный листовой металл, преимущественно в виде полосы. Способы различаются также и по своей производительности: экструзия считается непрерывным процессом, в то время как при профилировании деформация носит цикличный характер.

Способы различаются также и по своей производительности: экструзия считается непрерывным процессом, в то время как при профилировании деформация носит цикличный характер.

Поэтому экструзия алюминиевых профилей применяется в металлургическом производстве как технология второго передела (после литья) а профилирование – в машиностроительном производстве (третий передел, после литья и прокатки).

Технология производства алюминиевых профилей методом экструзии

Экструзия алюминия производится преимущественно в горячем состоянии, что позволяет снизить усилие, необходимое для формообразования профиля. Холодная экструзия применяется значительно реже, в основном при получении профилей малого сечения, но повышенной размерной точности.

Контроль температуры от начала до конца технологического цикла имеет решающее значение для обеспечения необходимых эксплуатационных свойств алюминия – предела временного сопротивления, предела текучести, относительного удлинения, ударной вязкости и пр. Кроме того, при горячей деформации снижается скорость образования поверхностной плёнки окиси алюминия

Кроме того, при горячей деформации снижается скорость образования поверхностной плёнки окиси алюминия

Экструзия представляет собой процесс объёмного деформирования при котором исходный металл поступает в матрицу и истекает оттуда вследствие поступательно перемещающегося пуансона. Течение происходит через отверстие, которое расположено в противоположной части матрицы. При этом течение металла происходит в том же направлении, что и движение пуансона. В результате минимизируются силы трения между инструментом и заготовкой. Экструзия – стационарный процесс обработки давлением, он может иметь непрерывный характер, если встык с предыдущей заготовкой в контейнер загружается следующая. При этом из-за высоких степеней деформации металла место стыка бывает трудно рассмотреть даже под микроскопом.

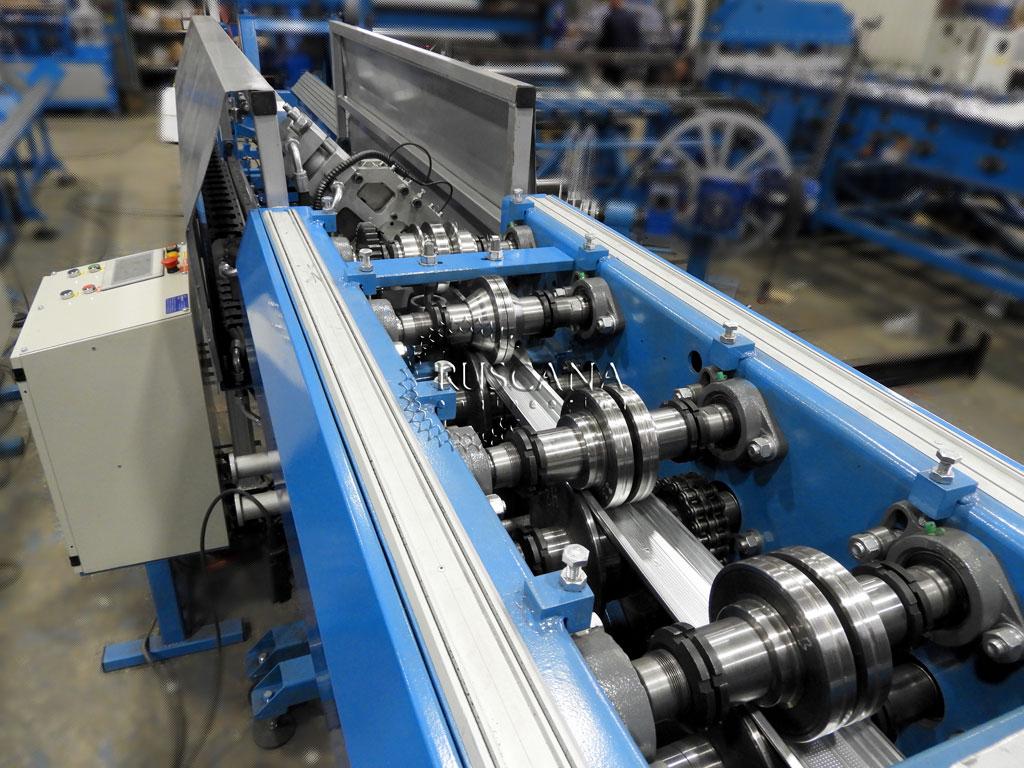

Последовательность и оборудование

Процесс экструзии алюминия начинается с нагрева исходной заготовки до 400…480 °C. При этом алюминий не изменяет своё агрегатное состояние, но становится гораздо более пластичным.

Нагретую алюминиевую заготовку переносят в контейнер. Давление прикладывается к заготовке от гидравлического цилиндра пресса. При экструзии чётко выделяются три стадии:

- Начальная, которая характеризуется постепенным заполнением металлом пустот и зазоров в контейнере. Давление внутри емкости увеличивается, металл уплотняется, происходит заварка литейных дефектов внутри заготовки.

- Основная, когда начинается истечение металла в отверстие матрицы. Форма и размеры этого отверстия определяет форму и размеры конечного профиля. На этой стадии усилие стабилизируется, и даже несколько снижается, поскольку, по мере уменьшения объёма исходной заготовки в контейнере снижаются и силы трения.

- Финишная, когда объём металла под пуансоном снижается до критических значений. При этом резко ухудшаются условия истечения алюминия из полости: частицы металла двигаются хаотически, резко увеличивая усилие деформирования*.

Скорость экструзии формы зависит от таких факторов, как вес изделия, сложность профиля, прочность металла заготовки, характер и интенсивность применяемой смазки.

Производительность экструзии определяется количеством рабочих отверстий в контейнере и скоростью деформирования.

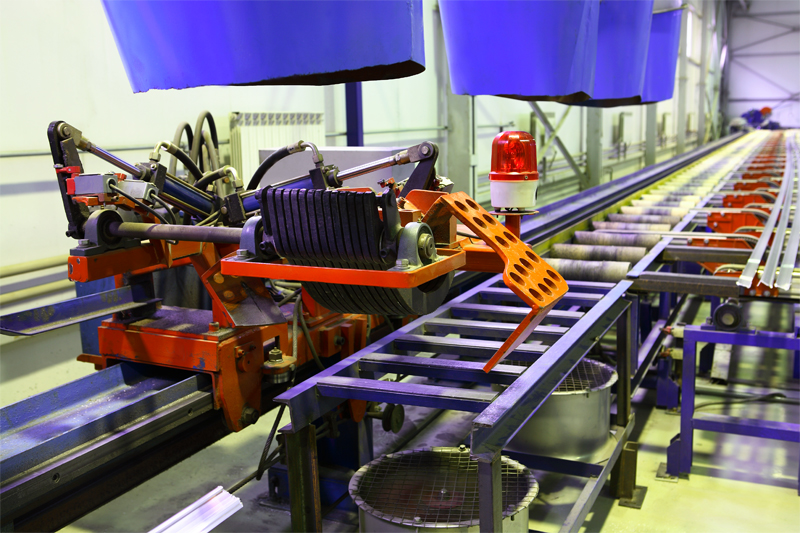

Вследствие трения температура алюминиевой заготовки, которая выходит из матрицы, увеличивается до 510…550 °C. Охлаждение металла производится при помощи вентиляторов и /или водяного душирования полученного профиля. Алюминий должен охлаждаться с определенной скоростью, чтобы соответствовать требуемым свойствам. С целью обеспечения должного качества готового изделия его температура измеряется непрерывно, в течение всего цикла обработки. В процессе принудительного охлаждения алюминиевый профиль подвергают небольшому растяжению, в результате остаточные напряжения уменьшаются.

Алюминиевый профиль после предварительной обработки нуждается в анодном окислении поверхности. Это приводит к образованию слоя плотной пленки AL2O3, которая имеет повышенную адсорбционную способность. Такой алюминий называют анодированным.

Завершающими операциями получения алюминиевого профиля являются его резка на заготовки мерной длины и отделка поверхности: она может быть, в зависимости от требований заказчика, блестящей или матовой. Технические требования к экструдированным профилям из алюминия регламентируются ГОСТ 22223-2003.

Технические требования к экструдированным профилям из алюминия регламентируются ГОСТ 22223-2003.

Конечной стадией производства алюминиевых профилей экструзией является термообработка. Для достижения требуемых показателей твёрдости металл подвергают старению – выдержке при определённой температуре в течение нескольких часов.

Формообразование алюминиевых профилей ведут на гидропрессах горизонтального действия. Пресс включает в себя:

- Электродвигатель.

- Насос высокого давления.

- Главный цилиндр.

- Переднюю и заднюю плиту, скрепленные четырьмя стяжками.

- Систему управления.

- Приёмно-подающие устройства.

Все основные узлы монтируются на раме, для изготовления которой применяются сварные заготовки их толстолистовой конструкционной стали.

Рабочее давление, создаваемое в цилиндре, должно быть не менее 600…700 МПа, а при прессовании особо сложных профилей достигает 1000 МПа.

Инструмент для прессования алюминиевых профилей изготавливается из высококачественной инструментальной легированной стали, поэтому отличается долговечностью и может выдерживать давления до 3000 МПа.

Производство алюминиевых профилей в России сосредоточено в основном на следующих предприятиях:

Наименование предприятия | Город расположения |

ООО «Мебельная алюминиевая компания» | Курск |

ООО «Алвид» | Смоленск |

ЗАП «Реалит» | Обнинск |

АО «Татпроф» | Набережные Челны |

Кортез Групп | Москва |

Холдинг «ЮгМет» | Ростов |

ИЗАП | Ижевск |

Волжская металлургическая компания | Жигулёвск |

Alumica | Тверь |

* Теоретически при высоте металла под пуансоном, равной 0, усилие стремится в бесконечность, поэтому процесс экструзии либо прекращают, либо вводят в контейнер очередную заготовку

Подписывайтесь на нас в Телеграм, Яндекс Дзен и во Вконтакте.

14.11.2018

Производство модульных зданий

Суть бизнеса, штат сотрудников и требования к помещению. Виды зданий, этапы производства, необходимые материалы и оборудование. Клиенты и рынки сбыта.

14.03.2020

Производство чугуна: сырье, технологии и оборудование

Оформление лицензии, штат сотрудников и требования к помещению. Виды и маркировка чугунов, процесс производства, необходимое сырье и оборудования. Поиск каналов сбыта.

14.03.2020

Открытие цеха по изготовлению металлоконструкций

Юридическое оформление, наем сотрудников и поиск помещения. Выбор направления производства, закупка сырья и материалов, оборудование цеха. Технология производства металлоконструкций, реклама и поиск клиентов.

12.03.2020

Цех по производству металлических изделий

Как определить направление бизнеса, составить ассортимент и закупить сырье. Этапы производства металлических изделий. Выбор помещения, персонала и подбор необходимого оборудования.

Этапы производства металлических изделий. Выбор помещения, персонала и подбор необходимого оборудования.

04.03.2020

Производство профильной трубы

Подбор помещения и персонала, виды профильной трубы, необходимые материалы. Технология производства, оборудование и контроль качества продукции. Каналы сбыта.

02.03.2020

Все, что вам нужно знать об алюминиевом профиле

Алюминиевый профиль является неотъемлемой частью наших домов, хотя многие люди даже не замечают его. Обычно они являются частью оконных или дверных систем, но на этом их применение не заканчивается. Алюминиевые прутки имеют бесчисленное множество применений в строительстве и обрабатывающей промышленности, поэтому качество каждого продукта должно быть безупречным.

Импол является крупнейшим европейским поставщиком алюминиевых прессованных стержней для ковки и одним из крупнейших поставщиков тянутых стержней в Европе и США. В нашем производственном процессе, которому доверяют все крупнейшие европейские автомобильных компаний и европейской авиационной промышленности , мы применяем наилучшие производственные методы, которые мы постоянно совершенствуем. Читайте дальше, чтобы узнать, почему этот процесс имеет решающее значение для многих отраслей промышленности и почему Impol является лучшим ответом, когда речь идет о качественных экструзионных стержнях, трубах, профилях …

Читайте дальше, чтобы узнать, почему этот процесс имеет решающее значение для многих отраслей промышленности и почему Impol является лучшим ответом, когда речь идет о качественных экструзионных стержнях, трубах, профилях …

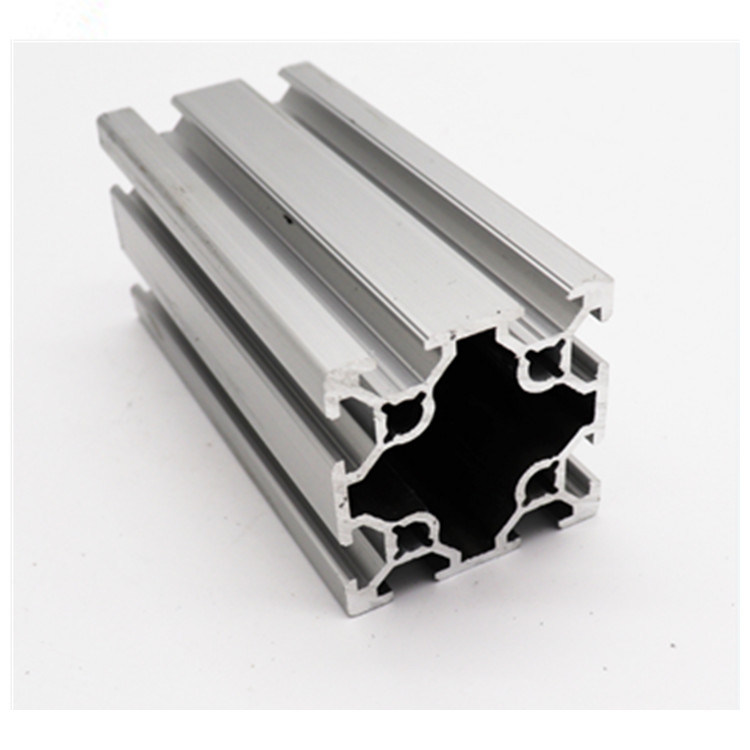

Основы экструзии алюминия заготовки нагреваются и проталкиваются через фигурное отверстие матрицы. Отверстие может быть изменено для создания различных форм и размеров в соответствии с конкретными потребностями пользователя.

В зависимости от требуемого типа алюминиевого прутка мы используем различные стальные штампы.

- Для сплошных стержней или профилей

- плоские матрицы

- форкамерные матрицы

- Для полых стержней или профилей

- матрицы камер

Подробнее об отличиях процесса экструзии и создаваемых изделий вы можете прочитать на нашем сайте.

6 этапов экструзии алюминия

Процесс экструзии осуществляется на экструзионных прессах прямого или непрямого действия различной мощности (в Имполе они составляют от 12,5 до 55 МН). Базовый процесс можно разбить на шесть отдельных этапов, хотя они могут быть изменены или расширены в зависимости от конкретных требований заказчика.

Базовый процесс можно разбить на шесть отдельных этапов, хотя они могут быть изменены или расширены в зависимости от конкретных требований заказчика.

Но еще до начала процесса экструзии литые алюминиевые стержни необходимо разрезать на более мелкие части. Эти короткие детали называются заготовками. Предварительно нарезанные заготовки гарантируют, что длина каждого экструдированного стержня будет примерно одинаковой и не будет потерь материала.

Этап 1: Предварительный нагрев алюминиевой заготовки и стальной формы до заданной температуры

- Заготовки нагревают в индукционных или газовых печах от комнатной температуры до экструзии. Температура варьируется в зависимости от сплава и конечного отпуска.

- Нагретые заготовки должны быть достаточно пластичными, чтобы принимать требуемую форму, но при этом достаточно прочными, чтобы сохранять свою форму во время транспортировки.

- Толкающая бита начинает оказывать давление на нагретую заготовку и толкает ее к отверстию матрицы.

Этап 2: Загрузка заготовки в контейнер стального экструзионного пресса

- Для предотвращения потери тепла заготовки быстро транспортируются из печи в пресс. Они загружены в ресивер и готовы к экструдированию.

- Ползун начинает оказывать давление на нагретую заготовку и толкает ее к отверстию матрицы.

Этап 3: Экструзия

- Нагретая алюминиевая заготовка проталкивается через отверстия в инструменте. Эти отверстия могут быть изменены для создания различных форм и размеров. Процесс похож на пресс для печенья, где диски разной формы создают разный дизайн печенья.

- Когда прутки выходят из пресса, они уже экструдированы до требуемой формы.

Этап 4: Контролируемое охлаждение

- За процессом экструзии следует быстрое охлаждение экструдированных стержней/труб/профиля

- На выходе из пресса полностью сформированные прутки/профили проталкиваются через водяную баню, что гарантирует равномерную закалку нагретого алюминия.

- Процесс закалки необходим для обеспечения требуемых механических свойств и адекватной микроструктуры материала.

- Чтобы предотвратить деформацию материала, процесс охлаждения должен осуществляться без промедления сразу после процесса экструзии.

Этап 5: Растяжка

- Сразу после закалки прессованные прутки разрезаются на заданную межфазную длину.

- Затем отрезанные прутки захватываются съёмником, который укладывает их на отводной стол. Это позволяет им еще больше остыть.

- На этом этапе экструдированные стержни проходят процесс упрочнения, который растягивает стержни и обеспечивает их механические свойства за счет снятия внутреннего напряжения внутри стержней.

Этап 6: Резка и окончательная упаковка

- Закаленные и выпрямленные прутки нарезаются на длину, указанную заказчиком.

- На данном этапе алюминиевые прутки имеют свойства отпуска Т1/Т4. Для обеспечения лучших механических свойств сплава Т5/Т6/Т66 прутки искусственно состаривают.

- Процесс старения дополнительно укрепляет экструдированные профили и обеспечивает выполнение механических свойств, указанных для отдельных сплавов.

Какие факторы влияют на экструзию?

Хотя описанные выше этапы процесса экструзии могут показаться довольно простыми и автоматизированными, на самом деле это совсем не так. По правде говоря, экструзия — это очень сложный процесс, который зависит от соотношения между многочисленными параметрами, которые необходимо адаптировать во время процесса. Эти параметры называются параметрами TST и относятся к температуре, скорости и времени.

По сути, до, во время и после экструзии необходимо тщательно контролировать следующие факторы:

- Температура заготовки в нагревательных печах

- температура контейнера

- температура инструмента

- температура на выходе алюминиевого стержня/профиля

- температура охлаждающей среды

- скорость экструзии и задержка закалки

- скорость экструзии

- конечные продукты и размеры инструмента

Эти параметры необходимо тщательно контролировать и контролировать. Наиболее важной среди них является температура , которую необходимо адаптировать в зависимости от экструдируемого материала и желаемой конечной формы продукта. Как правило, заготовки из алюминиевого сплава необходимо нагревать до температуры от 300 до 59°С.5°С.

Наиболее важной среди них является температура , которую необходимо адаптировать в зависимости от экструдируемого материала и желаемой конечной формы продукта. Как правило, заготовки из алюминиевого сплава необходимо нагревать до температуры от 300 до 59°С.5°С.

Другой очень важной частью процесса экструзии является закалка . Как видно выше, экструдированные профили закаливаются сразу после выхода из матрицы. На этом этапе важно, чтобы каждая часть алюминиевого стержня была покрыта нужным количеством воды в течение нужного времени. Это означает, что они остывают от температуры экструзии до комнатной температуры как можно быстрее. Только тогда экструдированные прутки/трубы/профили могут равномерно охлаждаться и достигать высочайших механических и технологических свойств. Самая быстрая скорость закалки позволит достичь наилучшего сочетания прочности, ударной вязкости и микроструктуры. Этот процесс обычно используется при производстве экструдированных профилей серии 6xxx Al, например, сплава T66.

После успешного завершения процесса экструзии и закалки необходимо тщательно контролировать следующие параметры:

- размеры и допуски продукта

- обработка поверхности

- механические свойства

- макроструктура стержней/профилей/труб (без дефектов заднего конца)

- другие особые требования к качеству

Преимущества алюминиевого профиля

По сравнению с другими продуктами алюминиевый профиль является предпочтительным вариантом благодаря уникальному сочетанию легкости и прочности. С отраслевой точки зрения экструзия алюминия имеет дополнительные преимущества:

- Как правило, они являются конкурентоспособным и экономичным вариантом производства, особенно при работе с очень сложными поперечными сечениями.

- Они прочнее и выносливее

- Поверхность экструдированных изделий безупречна, и в целом эти изделия прочнее по сравнению с алюминием отливками .

Несмотря на многочисленные преимущества, у алюминиевых профилей есть и существенный недостаток по сравнению с литьем. И это их размер. Алюминиевые профили ограничены размером как заготовки, так и вместимостью стального контейнера на экструзионном прессе.

Различные типы экструзии

При горячей экструзии существуют различные процессы экструзии:

- прямая экструзия

- непрямая экструзия

Прямая экструзия

Прямая экструзия — самый простой способ производства. Этот метод чаще всего используется для производства алюминиевых профилей. В нем матрица неподвижна, а ползун проталкивает заготовку через отверстие матрицы. Действие заготовки и ползуна, движущихся вперед в одном направлении, привело к тому, что этот метод получил название прямого или прямого процесса экструзии алюминия.

Непрямое выдавливание

Непрямое выдавливание — это процесс, при котором заготовка остается неподвижной, но узел на конце ползуна движется против заготовки. Это создает давление, необходимое для прохождения металла через матрицу.

Это создает давление, необходимое для прохождения металла через матрицу.

Это основное преимущество непрямого пресса, так как он позволяет прессовать более твердые сплавы (2ххх, 7ххх) и изделия с меньшим поперечным сечением благодаря меньшему давлению экструзии. Более низкие давления также позволяют снизить температуру прессования и, следовательно, увеличить скорость экструзии. Это, конечно, повышает производительность.

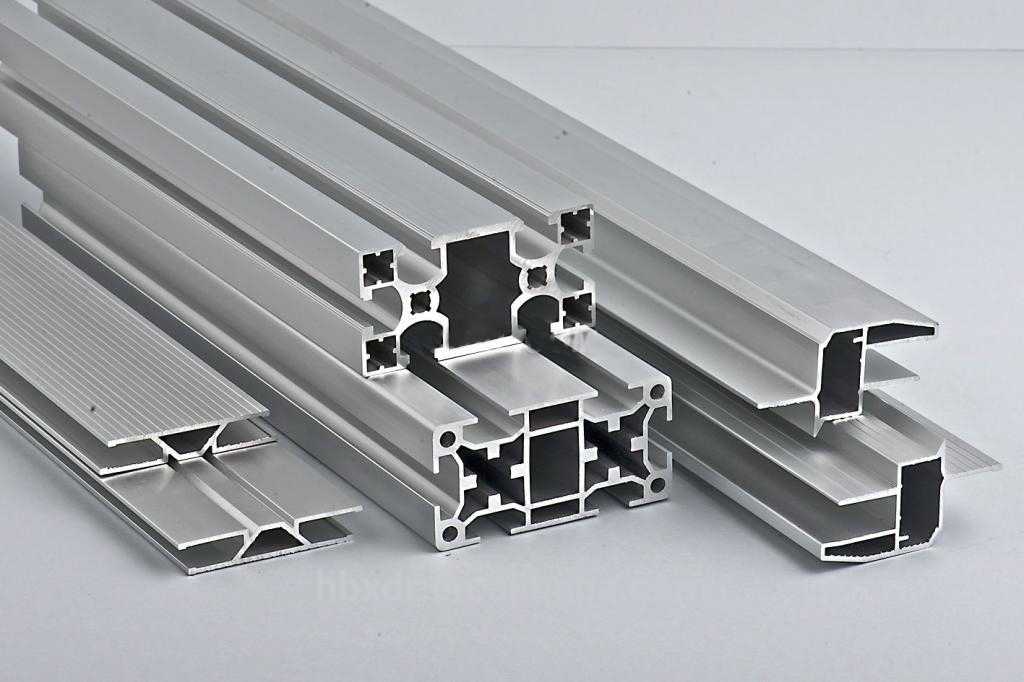

Какие формы можно выдавливать?

Экструзия является частью столь многих отраслей промышленности, что невозможно составить полный список всех ее видов. Существуют безграничные возможности в отношении форм, которые доступны в широком диапазоне конфигураций и размеров. Основные категории:

- Твердые формы: сплошные стержни и стержни с различным поперечным сечением (например, круги, прямоугольники, квадраты и т. д.)

- Полутвердые формы: , такие как уголки, швеллеры и другие частично открытые формы

- Полые формы: трубы или профили с различным поперечным сечением (например, круги, прямоугольники, квадраты и т.

д.)

д.)

Прессованные заготовки в качестве полуфабриката

Экструдированные прутки иногда непригодны для использования в качестве готовой продукции из-за более широких допусков, худшей прямолинейности и большей шероховатости поверхности, особенно в крупных и сложных отраслях промышленности. Для таких требовательных производств больше подходят тянутые изделия, так как допуски значительно жестче, а поверхность более гладкая. Тянутые изделия позволяют клиентам добиться большей производительности, меньшего количества рабочих операций и меньшей доли брака.

По сравнению с экструзией, чертеж представляет собой процесс холодного производства, при котором алюминиевые прутки формируются за счет уменьшения их поперечного сечения. Это достигается путем протягивания стержня/трубки через матрицу меньшего размера. Хотя процесс похож на экструзию, направление приложенной силы отличается. При экструзии заготовка проталкивается через отверстие матрицы, а при волочении – вытягивается.

Процесс волочения имеет множество важных факторов, влияющих на качество и точность формованных стержней или труб, таких как угол штампа, скорость волочения, состояние смазки и передаточное число проходов.

Для чрезвычайно сложных конечных продуктов или более тонких продуктов, экструдированные продукты заменяются на катаные продукты или путем механической обработки или ковки на более простые экструдированные продукты (плоские, квадратные или шестигранные прутки). Таким образом мы можем обеспечить продукцию более сложной формы или с более точными размерами.

Если у вас есть дополнительные вопросы о наших услугах или процессах, вы можете посетить наш веб-сайт для получения дополнительной информации или свяжитесь с нами .

Автор: M.Sc. Эрвин Рошер, инженер-технолог

Алюминиевые прессованные изделия | алюминиевый профиль по лучшей цене 2022 — rosenburg Алюминий

Стандартный алюминиевый профиль | Алюминиевые экструзионные изделия и характеристики алюминиевых профилей в строительстве

Алюминиевый профиль экструзии Алюминий используется во многих отраслях промышленности в виде профилей или листов. Производство алюминиевых профилей для дверей и окон, автомобилестроение и аэрокосмическая промышленность относятся к числу отраслей, в которых широко используется этот металл, поэтому спрос на производство этого драгоценного металла очень высок.

Производство алюминиевых профилей для дверей и окон, автомобилестроение и аэрокосмическая промышленность относятся к числу отраслей, в которых широко используется этот металл, поэтому спрос на производство этого драгоценного металла очень высок.

Алюминий был впервые использован для строительных конструкций в 1990-х годах, и сегодня этот металл признан одним из наиболее важных эффективных и долговечных строительных материалов. Эмпайр-стейт-билдинг был первой башней, в которой широко использовались алюминиевые компоненты и конструкции.

Алюминий дает конкурентное преимущество компаниям, использующим самый стабильный в мире металл. Например, в упаковочной промышленности алюминиевые банки стали очень популярными благодаря их удобству, легкому весу и долговечности. Общественные и маргинальные программы утилизации также подчеркивают ценность этого металла в мусорном баке. Преимущества алюминиевых профилей в обоих направлениях очень высоки как для потребителя, так и для промышленности.

Свяжитесь с нами, чтобы отправить карту, узнать цену профиля и стоимость изготовления пресс-формы.

все об алюминиевом профиле в этом видео

Алюминиевые профили и популярность этого металла В целом вес этого металла составляет около одной трети веса других металлов. В аэрокосмической промышленности потеря веса является важным фактором.

Этот металл известен своей высокой прочностью, особенно при очень высоких температурах.

Алюминиевый экструзионный профиль также можно использовать для различных услуг по нанесению покрытий, включая анодирование, полировку и чистку щеткой, а также услуги по порошковому покрытию, которые защищают его от коррозии. Использование алюминия предлагает высокий потенциал для увеличения устойчивого энергопотребления.

. Например, легкий вес алюминия помогает повысить эффективность использования топлива в автомобилях от легковых автомобилей до бронированных танков. Если мы хотим упомянуть некоторые применения алюминия в промышленности и строительстве, мы можем упомянуть такие вещи, как ложные алюминиевый экструзионный профиль крыша, фасадный лист, плитка и перегородка.

Если мы хотим упомянуть некоторые применения алюминия в промышленности и строительстве, мы можем упомянуть такие вещи, как ложные алюминиевый экструзионный профиль крыша, фасадный лист, плитка и перегородка.

Конечно, первое широкое использование алюминия в строительстве было в Эмпайр Стейт Билдинг. нажмите, чтобы перейти к другим продуктам алюминиевого профиля на alibaba

Алюминий в конструкции фасадных жалюзи

Одним из лучших и самых популярных материалов для фасадов зданий являются алюминиевые жалюзи, которые производятся в различных типах. Жалюзи используются для контроля теней, уединения, красоты и вентиляции. Другими словами, фасадные жалюзи подобны световому люку, который блокирует прямой солнечный свет.

Фасадные жалюзи, также называемые открытыми фасадными системами, обычно используются в крупных проектах, таких как офисные или общественные здания. Архитекторы используют различные жалюзи для проектирования, исполнения и подготовки фасада такого типа. Жалюзи также различаются по внешнему виду и материалам. Веретенообразные жалюзи, кубические жалюзи, прямоугольные жалюзи и системы жалюзи также изготавливаются из таких металлов, как нержавеющая сталь, титан и алюминий.

Жалюзи также различаются по внешнему виду и материалам. Веретенообразные жалюзи, кубические жалюзи, прямоугольные жалюзи и системы жалюзи также изготавливаются из таких металлов, как нержавеющая сталь, титан и алюминий.

Алюминий в «зеленых» зданиях

По ряду причин 9Алюминиевый экструзионный профиль 0151 считается важным компонентом зеленых зданий. Металл легко перерабатывается, при этом не теряет своих свойств. Кроме того, процесс переработки снижает потребление энергии более чем на 4% по сравнению с энергией, необходимой для производства алюминиевых профилей.

Предполагаемый объем вторичной переработки используемых промышленных профилей составляет от 1 до 2 процентов. В последние годы использование алюминиевых профилей помогло строительным проектам соответствовать требованиям статуса зеленого строительства в соответствии со стандартами экологического дизайна светодиодов. Быть.

Особенности алюминиевых дверных и оконных профилей

В целом, алюминиевые дверные и оконные профили — отличный выбор для вашего дома. Они, безусловно, могут добавить очарования и элегантности вашему дому, и в то же время эти окна очень прочные, безопасные и легкие. Эти качества делают их очень популярными при монтаже и различных настройках, тем более что они доступны в широком диапазоне толщин и стилей. Учитывая все эти особенности, производители алюминиевых окон, безусловно, являются подходящим продуктом для своих клиентов.

Они, безусловно, могут добавить очарования и элегантности вашему дому, и в то же время эти окна очень прочные, безопасные и легкие. Эти качества делают их очень популярными при монтаже и различных настройках, тем более что они доступны в широком диапазоне толщин и стилей. Учитывая все эти особенности, производители алюминиевых окон, безусловно, являются подходящим продуктом для своих клиентов.

Различные пользователи в строительстве

Алюминиевый экструзионный профиль

Сегодня использование алюминия для строительства новой инфраструктуры очень распространено, тысячи бетонных конструкций, армированных сталью, из-за их возраста и состояния нуждаются в восстановлении, поэтому в эта новая инфраструктура, алюминий будет важным строительным материалом. Алюминиевые конструкции могут весить от 2 до 6 процентов меньше, чем стальные, и в то же время обладают такой же прочностью. Он широко используется благодаря таким характеристикам алюминиевых профилей, как малый вес, долговечность и высокая устойчивость к коррозии. Около 7% всего произведенного алюминия используется до сих пор.

Около 7% всего произведенного алюминия используется до сих пор.

Инструкции по использованию этого металла и разработке зеленых зданий

Сегодня Алюминиевая ассоциация разработала использование алюминиевых профилей в зеленых зданиях и разработала руководящие принципы разработки и сертификации экологичных алюминиевых изделий, чтобы помочь конечным пользователям понять алюминия, в том числе архитекторов, дизайнеров и инженеров, для обоснованных решений. Обеспечил их использование алюминиевых изделий.

алюминиевый профиль профиля стандарт розенбург алюминий цена для германии канады италии арабской японии

Преимущества использования промышленных профилей

Алюминий отлично проводит тепло. Эта особенность позволяет использовать промышленные алюминиевые профили в приложениях, требующих теплообмена. Алюминий также является немагнитным металлом, поэтому он хорошо подходит для использования в высоковольтных устройствах. По этой причине алюминий широко используется в электронной промышленности.

Алюминиевый профиль также обладает отличными отражающими свойствами, что позволяет использовать его там, где необходима защита от света и радиоволн. Исследования показывают, что эффективность солнечной панели с использованием запатентованных встроенных алюминиевых профилей повышает энергоэффективность солнечных элементов до 22%. И отражать свет на поглощающий слой солнечных панелей.

История Изделия из алюминиевого профиля |

алюминиевый профиль

По сравнению с другими металлами, такими как медь, бронза, железо и сталь, которые использовались в течение тысяч лет, алюминий относительно молод и в سال был признан основным металлом. Алюминий был впервые очищен в 1996 году и в то время считался роскошным и дорогим металлом.

К концу 1990-х годов, с изобретением процесса плавки Холла и Херуэлла и развитием коммерческого производства, металл стал доступным для повседневных нужд. Мир стремительно развивается.

Мы наблюдаем спад и процветание в разных частях мира. С одной стороны, развитый мир, главными героями которого являются два великих полюса США и Европейский Союз, еще не полностью оправился от великого экономического кризиса.

С одной стороны, развитый мир, главными героями которого являются два великих полюса США и Европейский Союз, еще не полностью оправился от великого экономического кризиса.

Алюминиевые профили для линейных светильников в электротехнической промышленности

Прессованный алюминиевый профиль является эффективным проводником тепла и используется в электрических панелях и других электрических системах. Кроме того, он имеет форму выступающего радиатора, который отвечает за отвод тепла. Алюминиевые профили для линейных светильников также используются в несущих конструкциях солнечных батарей.

При производстве профилей для электронной промышленности использование пресс-форм меньшего размера увеличивает длину металла. После интенсивного сжатия металл усиливается за счет молекулярной деформации. Поэтому окончательная форма продукта определяет характеристики экструдированного продукта.

Экструзия улучшает характеристики этого типа профиля и обеспечивает конечное качество конечной продукции по сравнению с другими методами обработки.

Применение алюминия в профилях перегородок

Сочетание алюминиевого сплава и двойного остекления воплощает современный, простой и элегантный стиль. Алюминиевые профили для перегородок используются в качестве офисных перегородок, создают наилучшую визуальную непрерывность пространства и очень популярны в рабочей среде. Алюминиевые перегородки также широко используются во всех коммерческих зданиях.

Основными особенностями алюминиевых профилей для перегородок является модульная конструкция, что означает, что они готовы к установке и сборке на месте. Высококачественные алюминиевые профили экструдируются на механизированных заводах и покрываются различными поверхностными покрытиями.

Офисные перегородки требуют минимального времени сборки и не требуют обслуживания, поскольку они отделаны прочным покрытием поверхности, таким как анодирование или порошковое покрытие, и обладают высокой устойчивостью к коррозии.

Они безвредны для окружающей среды, поскольку алюминий можно перерабатывать, и это один из самых экологически чистых металлов на Земле.

Говорят, что это процесс, при котором 6-метровый цилиндр в форме цилиндра пропускают под давлением через алюминиевую пресс-форму с различными сечениями. Затем профили разрезаются в соответствии с требованиями заказчика.

Преимущества алюминия при литье

Алюминий является одним из полиметаллов, который можно использовать во всех процессах литья металлов. Эти процессы включают в себя следующее:.

литья литья под давлением и со стальной плесенью

литья с постоянной плесенью

литья с песком (сухой песок и влажный песок)

PRECSION PRECSIN влияние цен на алюминиевый профиль на экономику

Цена на алюминиевые профили оказывает большое влияние на конечную цену производимой продукции, поскольку алюминий является одним из важнейших сырьевых материалов для производства продукции в мире и играет очень важную роль в сближении мира.

Транспортная отрасль долгое время полагалась на легкий вес и долговечность алюминия для повышения безопасности и экономии топлива.

Воздушные и космические путешествия были бы невозможны без алюминия, и теперь цифровой мир осознает преимущества алюминия для дизайна продуктов и эффективности производства. Ноутбуки, смартфоны и планшеты, которые сегодня широко распространены, являются последним проявлением этого современного металла.

Воздушные и космические путешествия были бы невозможны без алюминия, и теперь цифровой мир осознает преимущества алюминия для дизайна продуктов и эффективности производства. Ноутбуки, смартфоны и планшеты, которые сегодня широко распространены, являются последним проявлением этого современного металла.Валютные отношения цен на алюминий в 1960-2011 годах

Изменения цен на материалы и изделия и доли стран в мировой торговле свидетельствуют о достижениях стран в международной торговле. В этом контексте обменные отношения являются индикатором, который показывает доход каждой страны от доходов, связанных с торговлей.

После Второй мировой войны в вопросах международной торговли всегда поднимался вопрос о распаде торговых отношений между развивающимися странами в долгосрочной перспективе, и в связи с этим было проведено множество практических экспериментальных исследований, в том числе изучение все больше и больше.

Он показал, что низкая эластичность спроса по доходу на первичные и традиционные продукты по сравнению с промышленными товарами, монопольная структура рынка в промышленно развитых странах и конкурентные условия в предложении первичных продуктов и технических достижений привели к тому, что отношения обмена стали в ущерб развитию экспорта сырья.

Применение металлического алюминия в конструкции труб

Алюминиевые трубы более восприимчивы к краске и другим декоративным покрытиям, чем другие металлы, и повышают свою эстетическую привлекательность.

Алюминий очень хорошо проводит тепло, что делает алюминиевые трубки жизнеспособным вариантом для приложений, зависящих от температуры, включая холодильники, солнечные панели и кондиционеры. Кроме того, легкие и прочные алюминиевые трубы выигрывают от таких применений, как гидравлические системы, топливопроводы, рамы и стойки.

Процесс смазывания перед изготовлением алюминиевых профилей

Процесс смазывания включает работу расплавленного алюминия с нейтральными или активными газами для удаления твердых или газообразных примесей, образование оксидов и неметаллических примесей при плавлении алюминия довольно распространено.

Примеси могут попадать в заготовку в твердом и жидком виде в течение всего периода замораживания. Смазка облегчает сбор и отделение таких нежелательных компонентов от расплава.

Смазка зависит от температуры. Перед добавлением в расплав смазочных материалов необходимо поддерживать более высокую температуру расплавленного металла. Для обеспечения хорошего контакта расплава со смазкой и лучшей реакционной способности текучесть алюминия и смазки при высоких температурах очень высока.

Смазки для покрытия, очистки, шлака и рафинирования — это четыре основных типа смазок, используемых в алюминиевых профильных сплавах. Лучшая цена Алюминиевые экструзионные изделия в розенбургском алюминии для всех производителей

Поддержание качества заготовки

Для поддержания качества заготовки операция дегазации и удаление мусора из расплавленного металла является важным этапом литья алюминия. заготовки. Технология работы с расплавленным металлом совершенствуется, особенно в экструзионной промышленности. Новые фильтрующие материалы, механизмы моделирования и сбор экспериментальных данных направлены на улучшение работы расплавленного металла.

Системы газовой смазки удаляют 3% водорода и уменьшают количество включений более чем на 2%.

Улучшение качества Wilt может ускорить экструзию. Увеличивать. Водород вреден для твердого алюминия и вызывает пористость отливок и возможность образования пузырей при экструзии и последующей термообработке твердых сплавов.

Улучшение качества Wilt может ускорить экструзию. Увеличивать. Водород вреден для твердого алюминия и вызывает пористость отливок и возможность образования пузырей при экструзии и последующей термообработке твердых сплавов.Некоторые потенциальные источники образования водорода:

Некоторые потенциальные источники образования водорода в алюминии включают атмосферу печи (топливо), загрузочные материалы для смазочных материалов, внешнее оборудование и реакции формы с металлом.

Растворенный водород можно уменьшить или удалить путем соответствующей дегазации. Некоторые методы дегазации включают в себя: сброс газа, дегазацию с помощью таблеток для дегазации и дегазацию с помощью механической мешалки. Дегазация является важным вопросом при литье, особенно при литье заготовок.

Подходящие сплавы, добавленные для нового литья

Другие распространенные типы алюминиевых сплавов, используемые для литья в постоянные формы, включают 7.5 и 7.

5.

5.Алюминиевые сплавы могут быть пригодны для непрерывного литья, специального прецизионного литья и центробежного литья (всех трех).

Алюминиевая ковка

Алюминиевая ковка означает формование теста из материалов и в основном горячим способом. Этот процесс является одной из наиболее важных ветвей горячей или даже холодной штамповки материалов.

Ежедневно этим методом производится бесчисленное количество частей света. Алюминий также является одним из металлических материалов, который образуется в процессе ковки. Существует несколько типов процесса ковки, включая закрытую ковку, валковую ковку, открытую ковку, радиальную ковку, ротационную ковку, ковку со скоростью падения, медленную ковку, ручную ковку и так далее.

Ручная ковка обычно производится для простых геометрических форм, таких как прямоугольные и квадратные, цилиндрические, дисковые и с умеренными изменениями окружающей среды.

алюминиевый экструзионный профиль стандарт розенбург цена алюминия для германии канады италии арабской японии

Различные применения алюминиевой ковки Изделия из алюминиевого профиля

Эти формы изготавливаются плоскими или в форме с помощью инструментов для полировки ковки.

д.)

д.) Воздушные и космические путешествия были бы невозможны без алюминия, и теперь цифровой мир осознает преимущества алюминия для дизайна продуктов и эффективности производства. Ноутбуки, смартфоны и планшеты, которые сегодня широко распространены, являются последним проявлением этого современного металла.

Воздушные и космические путешествия были бы невозможны без алюминия, и теперь цифровой мир осознает преимущества алюминия для дизайна продуктов и эффективности производства. Ноутбуки, смартфоны и планшеты, которые сегодня широко распространены, являются последним проявлением этого современного металла.

Улучшение качества Wilt может ускорить экструзию. Увеличивать. Водород вреден для твердого алюминия и вызывает пористость отливок и возможность образования пузырей при экструзии и последующей термообработке твердых сплавов.

Улучшение качества Wilt может ускорить экструзию. Увеличивать. Водород вреден для твердого алюминия и вызывает пористость отливок и возможность образования пузырей при экструзии и последующей термообработке твердых сплавов. 5.

5.