Содержание

Производство алюминиевого профиля в Новосибирске. Завод по изготовлению профиля.

Алюминиевая продукция совсем недавно была признана наиболее востребованной на современном рынке. Спрос на такого рода конструкции растет с каждым годом. Алюминиевые сплавы используются не только в автомобильной и электронной индустрии. Исходя из свойств данного металла, профили, изготовленные из него, широко используются:

- • в изготовлении инвентаря для обработочной индустрии;

- • в создании несущих конструкций разных сооружений;

- • отделки фасадов;

- • воплощения идей в дизайн интерьера и экстерьера в минималистических и hi-tech стилях;

В общем, подразумевает изготовление строительной и отделочной оснастки. Несмотря на высокую востребованность данного рода продукта, не каждый знаком с процессом изготовления алюминиевых профилей. Более того, как должен быть оборудован, и что из себя представляет завод, где их производят.

Завод алюминиевых профилей в Новосибирске.

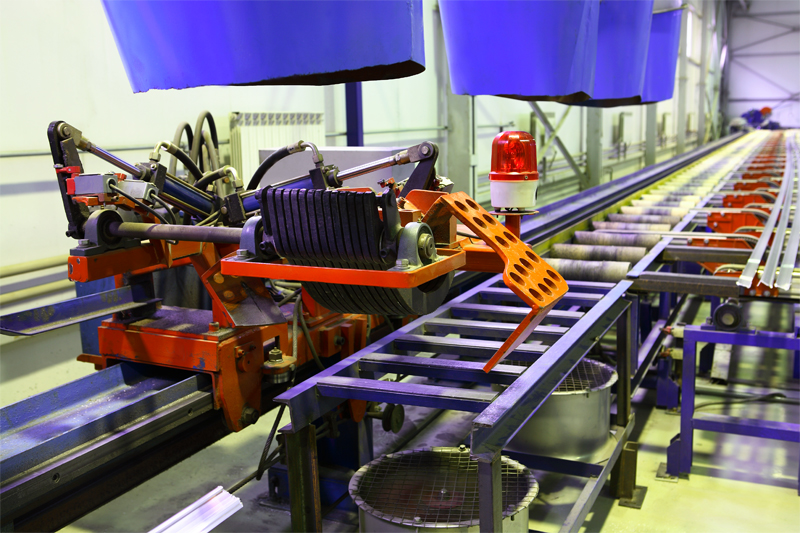

В основном это высокотехнологичные и хорошо оборудованные цеха с большим количеством специалистов этой отрасли. Прежде всего, завод должен быть оборудован серьезной вентиляционной и противопожарной системой для безопасности производства. Теперь можно описать оборудование, которое непосредственно изготавливает алюминиевый продукт.

- • Газовая печь и котел – предназначены для плавки металла;

- • Формочки – в них происходит отливка определенных частей;

- • Пресс – прессует нагретый металл и придает начальную форму для дальнейшей обработки;

- • Матрицедержатели, пресс-шайбы, матрицы, опорные кольца, подкладки, ножи удаления пресс остатка – это технологическая система изготовления;

- • Растяжной механизм и резак – формирует необходимую длину;

- • Корзины – специальные корзины для хранения и хим. обработки изготовленных профилей.

- • В некоторых случаях, уже изготовленные профили, подвергаются термической обработке и специальной химической.

В таком случае, продукт такого метода производства будет более качественным и износостойким. Зачастую это несущие конструкции зданий.

В таком случае, продукт такого метода производства будет более качественным и износостойким. Зачастую это несущие конструкции зданий.

Технология изготовления алюминиевого профиля

Изготовление алюминиевого профиля для большинства своих потребителей производится с помощью двух традиционных методов. Если заказчику необходим уникальный продукт, его производят по чертежам потребителя. Однако завод по изготовлению алюминиевого профиля все равно ограничен технологическими возможностями оборудования. Работа с индивидуальными заказами по плечу только отличному специалисту высокой квалификации.

Чаще всего алюминиевый профиль изготавливают методом экструзии — заготовка продавливается через специальное отверстие. Процесс изготовления разделяется на определенные этапы. Первый этап заключается в прогреве прессовального оборудования и нагревание болванок на специализированной газовой печке. Второй этап включает собственно прессование изделия. А последний этап включает в себя резку продукции на определенную длину и старение готовых изделий. Чтобы изготовленный профиль был качественным, очень важно контролировать качество на каждом, из трех этапов и не позволять персоналу отходить от установленных норм во время производства.

Чтобы изготовленный профиль был качественным, очень важно контролировать качество на каждом, из трех этапов и не позволять персоналу отходить от установленных норм во время производства.

Последовательность и описание изготовления алюминиевых профилей. Изготовление алюминиевого профиля — достаточно сложный и трудоемкий процесс. Все начинается с поставки «ингредиента». Затем все должно следовать определенной последовательности с внимательным учетом времени на каждый этап, так как работа идет с металлом высокой температуры, и его будущие свойства будут зависеть от своевременного и вовремя выполненного этапа.

Производство алюминиевого профиля в России, «ПилотПро»

ООО «ПилотПро» занимает позицию многолетнего лидера отечественного рынка алюминиевого проката. Продажа алюминиевого профиля в розницу и оптом успешно осуществляется компанией уже более 17 лет. Безукоризненное качество алюминиевых профилей нашего производства, высочайший уровень товаров и сервиса – все это подтверждается врученными нашему предприятию дипломами и наградами. Спектр услуг и широкий ассортимент профилей, предлагаемых ООО «ПилотПро», были отмечены журналом «Металлоснабжение и сбыт», в рейтинге которого мы являемся одним из неизменных лидеров. Также компания входит в состав Российского союза поставщиков металлопродукции (РСПМ).

Спектр услуг и широкий ассортимент профилей, предлагаемых ООО «ПилотПро», были отмечены журналом «Металлоснабжение и сбыт», в рейтинге которого мы являемся одним из неизменных лидеров. Также компания входит в состав Российского союза поставщиков металлопродукции (РСПМ).

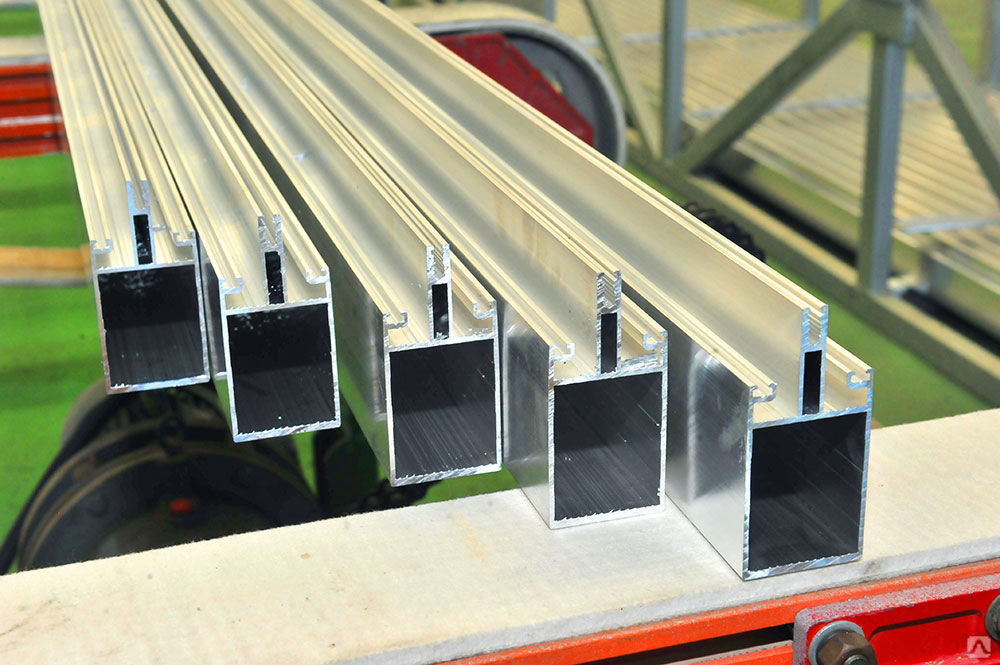

Алюминиевый профиль достаточно широко используется архитектуре и строительстве, в промышленности и на производстве. Эксплуатационные характеристики профиля обусловлены механическими и физическими свойствами алюминия, которые многократно превосходят показатели большинства металлов. Среди преимуществ алюминиевого профиля стоит отметить легкость и исключительную прочность, устойчивость к коррозии и негативным внешним воздействиям. Профиль активно применяется при устройстве офисных перегородок и натяжных потолков, а также в изготовлении различных конструкций, таких как мебель, дверные и оконные рамы, и т. д.

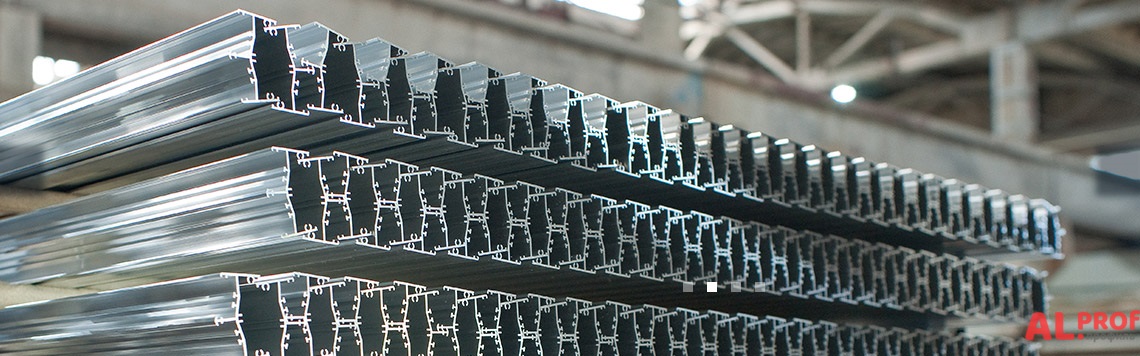

Изготовление и реализация алюминиевого профиля является приоритетным направлением деятельности ООО «ПилотПро». Алюминиевый профиль и другая продукция поставляется нам надежными компаниями, среди которых: ООО «Аэроалюминий», ООО «КРАМЗ», ООО «ВАЛЗ». ООО «Алтек», ЗАО «АЛУНЕКСТ», ОАО «КУМЗ», ООО «Агрисовгаз». Предприятие располагает собственными производственными мощностями, а также складскими помещениями, площадь которых достигает более 5000 кв. м. На наших складах хранится около 700 тонн готовой продукции. Ассортимент и номенклатура профиля и других изделий постоянно увеличивается.

Алюминиевый профиль и другая продукция поставляется нам надежными компаниями, среди которых: ООО «Аэроалюминий», ООО «КРАМЗ», ООО «ВАЛЗ». ООО «Алтек», ЗАО «АЛУНЕКСТ», ОАО «КУМЗ», ООО «Агрисовгаз». Предприятие располагает собственными производственными мощностями, а также складскими помещениями, площадь которых достигает более 5000 кв. м. На наших складах хранится около 700 тонн готовой продукции. Ассортимент и номенклатура профиля и других изделий постоянно увеличивается.

ООО «ПилотПро» поставляет алюминиевый профиль различных модификаций и широкий спектр продукции:

- профиль из алюминия, в том числе для натяжных потолков;

- листы из алюминия;

- уголки и прутки, шины;

- проволоку, трубы, полосы, швеллер, тавр, двутавр;

- конструкции для производства шкафов-купе и мебели;

- профиль и фурнитуру для установки натяжных потолков, в том числе потолочный багет;

- пороги для напольных покрытий;

- другие изделия и конструкции, выполняемые из алюминия и сплавов.

Алюминиевый профиль может изготавливаться по индивидуальному заказу в полном соответствии с ГОСТ и ТУ. Специалисты «ПилотПро» берутся за проекты на основе чертежей заказчика любого объема и уровня сложности. Также наша компания осуществляет полный спектр востребованных среди многих клиентов услуг. Вы всегда можете заказать у нас такие работы, как резка, гибка, покраска, анодирование металла.

Алюминиевый профиль и все изделия из нашего ассортимента удовлетворяют актуальным запросам потребителей и высочайшим стандартам качества и надежности. Продукция нашего производства регулярно поставляется на крупнейшие предприятия России и стран ближнего зарубежья. Наши партнеры и постоянные клиенты высоко оценивают многочисленные преимущества, которые гарантирует «ПилотПро». Нас отличают стабильность, надежность, выгодные цены и безукоризненные эксплуатационные характеристики изделий, оперативность выполнения заказов и доставки.

Что такое экструзия алюминия? Процесс в 10 шагов

Что дальше? Термическая обработка, отделка и изготовление

После завершения экструзии профили могут быть подвергнуты термообработке для улучшения их свойств.

Затем, после термической обработки, они могут быть обработаны различными поверхностями для улучшения их внешнего вида и защиты от коррозии.

Они также могут подвергаться производственным операциям, чтобы довести их до окончательных размеров.

Термическая обработка: улучшение механических свойств

Сплавы серий 2000, 6000 и 7000 могут подвергаться термической обработке для повышения их предела прочности при растяжении и предела текучести.

Для достижения этих улучшений профили помещают в печи, где ускоряется процесс их старения, и они доводятся до состояний Т5 или Т6.

Как меняются их свойства? Например, необработанный алюминий 6061 (T4) имеет предел прочности при растяжении 241 МПа (35000 фунтов на кв. дюйм). Термообработанный алюминий 6061 (T6) имеет предел прочности при растяжении 310 МПа (45000 фунтов на квадратный дюйм).

Для заказчика важно понимать потребности в прочности своего проекта, чтобы обеспечить правильный выбор сплава и отпуска.

После термической обработки профили также могут быть обработаны.

Отделка поверхности: улучшение внешнего вида и защита от коррозии

Алюминиевые профили могут подвергаться различным операциям отделки.

Профили могут быть обработаны и изготовлены различными способами

Две основные причины, по которым следует их учитывать, заключаются в том, что они могут улучшить внешний вид алюминия, а также улучшить его коррозионные свойства. Но есть и другие преимущества.

Например, процесс анодирования утолщает естественный оксидный слой металла, повышая его коррозионную стойкость, а также делая металл более устойчивым к износу, улучшая коэффициент излучения поверхности и создавая пористую поверхность, которая может принимать различные цветные красители.

Другие процессы отделки, такие как покраска, порошковое покрытие, пескоструйная обработка и сублимация (для создания имитации дерева), также могут быть выполнены.

Кроме того, существует множество вариантов изготовления профилей.

Изготовление: Достижение окончательных размеров

Варианты изготовления позволяют достичь окончательных размеров, которые вы ищете в своих профилях.

Профили можно перфорировать, сверлить, обрабатывать, резать и т. д. в соответствии с вашими требованиями.

Например, ребра на экструдированных алюминиевых радиаторах могут быть подвергнуты поперечной механической обработке для создания штифтовой конструкции, или отверстия для винтов могут быть просверлены в конструктивном элементе.

Независимо от ваших требований, существует широкий спектр операций, которые можно выполнять с алюминиевыми профилями, чтобы они идеально подходили для вашего проекта.

Резюме: Экструзия алюминия — важный производственный процесс

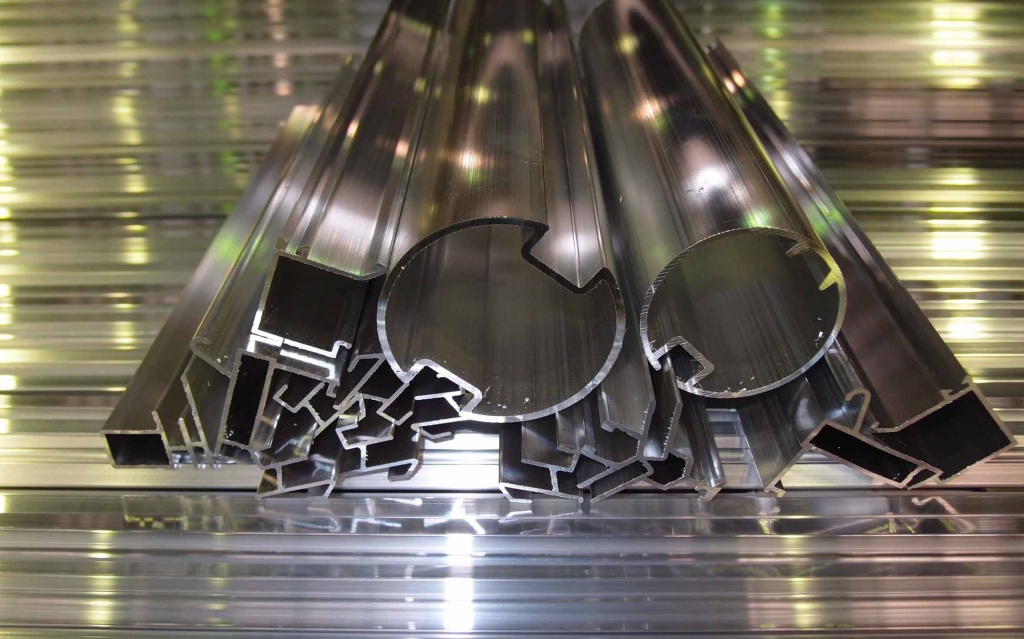

Экструзия алюминия — это процесс создания деталей с определенным профилем поперечного сечения путем проталкивания нагретого сплава через матрицу.

Создаваемые формы могут быть сплошными, полыми и полупустыми; и они могут быть простыми или сложными.

Интересен процесс экструзии, в результате которого получаются профили длиной от 8 до 24 футов, которые затем можно подвергать термообработке, отделке и изготовлению в соответствии со спецификациями заказчика.

Если вы хотите узнать больше о том, как оптимизировать конструкцию детали для процесса экструзии, загрузите наше Руководство по проектированию экструзии алюминия.

Все, что вам нужно знать о производстве экструзии алюминия

Все, что вам нужно знать о производстве экструзии алюминия

Экструзия алюминия определяется как процесс формования материала путем принудительного протекания его через фигурное отверстие в матрице.

Экструдированный материал выходит в виде удлиненного куска с таким же профилем, что и отверстие матрицы.

Один из процессов, при котором алюминий вдавливается в изготовленную на заказ матрицу, что приводит к постоянному поперечному сечению, в котором используются все свойства металла.

В процессе экструзии алюминия максимально используется уникальное сочетание физических характеристик алюминия.

Размер пресса определяет размер экструзии. Размер экструзии измеряется по его самому длинному поперечному сечению, т.е. по его размеру в пределах описанной окружности.

Производство алюминиевого профиля

Вы можете задаться вопросом, какой процесс делает алюминиевую экструзию?

Вот подробная информация и шаг за шагом

Подробный процесс производства экструзии алюминия

I . продукт — в зависимости от его предполагаемого использования — который определяет многие конечные параметры производства.

Вопросы, касающиеся обрабатываемости, отделки и среды использования, приведут к выбору сплава для экструзии.

Функция профиля будет определять дизайн его формы и, следовательно, дизайн штампа, который его формирует.

Конструкция штампа:

Алюминиевый профиль является конечным продуктом алюминиевых заготовок, которые выдавливаются через матрицу после нагрева, а экструзионная матрица представляет собой устройство с высокоточными характеристиками, разработанное в соответствии со спросом для экструзии алюминиевого профиля с требуемым спецификации и сечения;

Принцип и этапы проектирования формы

1. Определите расчетные параметры камеры пресс-формы

Определите расчетные параметры камеры пресс-формы

Прежде всего, когда проектировщик получает чертеж поперечного сечения, в соответствии с коэффициентом экструзии, какова максимальная описанная окружность поперечного сечения алюминиевого профиля, и сложность определения подходящей экструзионной машины.

Установите размер формы, если он маленький, это повлияет на срок службы и форму формы. Вообще говоря, размер пресс-формы большого сечения устанавливается большим, чтобы пресс-форма была стабильной для производства.

Установить распределение отверстия пресс-формы, питателя и твердой формы, дизайн рабочей ленты и дизайн формовочных отверстий

2. Разумное расположение отверстий матрицы на матрице

Так называемая разумная компоновка заключается в разумном распределении или несколько отверстий в пресс-форме, чтобы можно было получить наилучшую однородность потока металла при условии обеспечения прочности пресс-формы.

3. Обоснованный расчет размера отверстия штампа

Обоснованный расчет размера отверстия штампа

При расчете размера отверстия матрицы основное внимание уделяется химическому составу прессованного сплава, форме и номинальному размеру изделия и его допустимому допуску, температуре экструзии и коэффициенту теплового расширения материала штампа и прессованного сплава. при этой температуре и поперечном сечении изделия, характеристике геометрической формы и ее изменениях при выдавливании и растяжении, величине усилия выдавливания и деформации пресс-формы.

Конструкция штампа

4. Разумно регулировать расход металла

Вообще говоря, чем тоньше толщина стенки профиля, чем больше окружность, тем сложнее будет форма, и чем дальше от центра экструзионного цилиндра, тем короче должен быть подшипник матрицы.

Когда по-прежнему трудно контролировать скорость потока с помощью штампового подшипника, форма особенно сложна, толщина стенки очень тонкая, а часть, удаленная от центра, может использоваться для ускорения потока металла.

Напротив, для частей с более толстыми стенками или мест, расположенных очень близко к центру экструзионного цилиндра, следует использовать угол препятствия, чтобы дополнить препятствие для замедления скорости потока здесь.

Кроме того, вы также можете использовать технологические балансировочные отверстия, технологические припуски или использовать формы передней камеры, направляющие штампы, а также изменять количество, размер, форму и положение иллюминаторов для регулировки скорости потока металла.

5. Обеспечьте достаточную прочность пресс-формы

В дополнение к рациональному расположению отверстий матрицы, выбору соответствующего материала матрицы и проектированию подходящей конструкции и формы матрицы, также очень важно точно рассчитать усилие выдавливания и проверить допустимую прочность каждой секции.

6. Очистка и техническое обслуживание

Экструзионные головки следует часто очищать и осматривать. Если есть какие-либо проблемы, их следует вовремя отремонтировать, чтобы избежать царапин, заусенцев и других тяжелых повреждений в процессе экструзии профиля, что серьезно повлияет на качество экструзии алюминия.

Если есть какие-либо проблемы, их следует вовремя отремонтировать, чтобы избежать царапин, заусенцев и других тяжелых повреждений в процессе экструзии профиля, что серьезно повлияет на качество экструзии алюминия.

Пресс-формы

Технологическая схема обработки экструдера поверхность → Чистовое фрезерование направляющего канала → Проволочная резка → Электроэрозионная обработка → Полировка → Ремонт зажима → Приемка → Испытательная форма → Азотирование → Склад

Матрица иллюминатора (конструкционный профиль с закрытой полостью)

Подложка штампа

Точение → маркировка → фрезерование → сверление → шлифование → закалка → отпуск → плоскошлифование → приемка → склад → плоское шлифование → чистовое точение → приемка →склад

II Процесс плавки

6 серия Сплавы и их применение

Применение экструзии алюминия

6005 : экструдированные профили и трубы, используемые для конструкционных деталей, требующих прочности выше, чем сплав 6063, таких как лестницы, телевизионные антенны и т. д.;

д.;

6009 : кузовные панели;

6010 : тонкий лист, кузов автомобиля;

6061 : Различные промышленные конструкции, требующие определенной прочности, свариваемости и высокой коррозионной стойкости, такие как трубы, стержни и профили для производства грузовых автомобилей, башенных зданий, кораблей, трамваев, арматуры, механических деталей и прецизионной обработки, Лист;

6063 Строительные профили, оросительные трубы и прессованные материалы для транспортных средств, скамейки, мебель, заборы и т. д.;

6066 : Поковки и материалы для экструзии сварочных конструкций;

6070 : Тяжелые сварные конструкции и экструзионные материалы и трубы, используемые в автомобильной промышленности;

6101: Высокопрочные стержни, электрические проводники и радиаторные материалы для автобусов;

6151 : Используется для штамповки деталей коленчатого вала, деталей машин и производства катаных колец для применений, требующих хорошей ковкости, высокой прочности и хорошей коррозионной стойкости;

6201 : Прутки и провода токопроводящие высокопрочные;

6205 : толстые пластины, педали и высокопрочные профили;

6262 : Резьбовые детали с высоким напряжением, требующие коррозионной стойкости выше, чем у сплавов 2011 и 2017;

6351 : прессованные конструкционные детали транспортных средств, трубопроводы для воды, масла и т. д.;

д.;

6463 : Строительные и различные профили для бытовой техники, а также автомобильные декоративные детали с полированными поверхностями после светлого погружения и анодирования;

6060, 6063, 6063A, 6463 и 6463A часто используются в производстве строительных профилей, а сплав 6463A используется исключительно для производства ярко-серебристых алюминиевых профилей (зеркальный вид). Сплав 6063A часто используется в производстве архитектурных профилей, которые требуют немного большей прочности, чем сплав 6063, например, материалы для навесных стен.

Алюминиевые экструзионные профили из сплавов

6061, 6082, 6106, 6005, 6005A, 6351 широко используются в крупных конструктивных деталях, требующих хорошей коррозионной стойкости, таких как нижние плиты рефрижераторных контейнеров, детали рамы грузовика и детали верхней конструкции корабля, конструктивные детали железнодорожного транспорта. и другие механические детали конструкции. 9Сплавы 0005

6101 и 6101B используются для производства профилей из алюминиевых сплавов для проводки метро. Сплав

Сплав

6563 в основном используется для производства профилей радиаторов.

2024, 5A02, 7005, 7020 и 7075 — высокопрочные сплавы, которые в основном используются в космических кораблях, механическом оборудовании и т. д. выдержка→дегазация→рафинирование→литье заготовок→гомогенизация→резка

Плавка – это процесс производства алюминиевого профиля. В зависимости от сырья и структуры продукта разумный выбор процесса литья алюминиевого профиля является ключом к обеспечению качества продукции, снижению потребления энергии и повышению эффективности производства.

Так что же представляет собой процесс плавки и литья алюминиевых профилей?

Процесс плавки

1. Сырье для алюминиевых слитков

Перед производством, в зависимости от требований к различным сплавам и разным количествам алюминиевых слитков, изготовьте алюминиевые слитки, слитки магния, слитки кремния, слитки меди и вспомогательные материалы в мастерской.

2. Загрузка плавления

Загрузка плавления

Используйте вилочный погрузчик для загрузки сырья в плавильную печь.

3. Плавление

После добавления достаточного количества сырья в печь используйте природный газ для нагрева до 700-730℃, после чего алюминиевый слиток расплавится в жидкое состояние.

4. Рафинирование

Добавки для удаления примесей из расплавленного алюминия.

5. Литье

Через 25-35 секунд после заполнения распределителя расплавленным алюминием включается охлаждающая вода. Скорость литья составляет 70~80% от нормальной скорости, и скорость увеличивается до нормальной скорости после падения на 40-50 мм.

6. Гомогенизация

Алюминиевые заготовки подвергаются вторичной гомогенизационной обработке.

7. Резка алюминиевых заготовок

Удаление неровностей на переднем и заднем концах алюминиевых заготовок

8. Склад

Склад

Алюминиевые заготовки упаковываются на склад и размещаются.

В общем, плавка алюминия заключается в превращении алюминиевых слитков в алюминиевые заготовки, бревна или другие готовые изделия или полуфабрикаты в процессе легирования, перемешивания, выдержки, рафинирования и снятия сливок.

Заготовки алюминиевые

Производство плавки и литья является чрезвычайно важным процессом в производстве экструзионных изделий из алюминия и алюминиевых сплавов.

Качество алюминиевых заготовок напрямую влияет на выход, качество и производительность изделий из алюминиевого профиля.

Теперь получаем заготовки для экструзии, экструзионную матрицу и сырье для экструзии готово.

III Процесс экструзии

Экструзия алюминия — Процесс, при котором алюминий вдавливается в изготовленную на заказ матрицу, что приводит к постоянному поперечному сечению, в котором используются все свойства металла.

Поскольку были разработаны формы для экструзии, доступны алюминиевые заготовки. Все готово для экструзии алюминия.

Процесс экструзии алюминия представляет собой метод обработки, при котором на металлическую заготовку, помещенную в камеру пресс-формы (или экструзионный цилиндр), оказывается сильное давление, заставляя металлическую заготовку производить направленную пластическую деформацию и выдавливаясь из отверстия экструзионной головки для получения требуемой формы сечения и размеров с определенными механическими свойствами деталей или полуфабрикатов.

Типы процесса экструзии

Прямое выдавливание

Прямое выдавливание, также известное как прямое выдавливание, является наиболее распространенным процессом выдавливания. Он работает, помещая заготовку в толстостенный контейнер.

Заготовка проталкивается через матрицу пуансоном или шнеком.

Между ползунком и заготовкой находится многоразовый фиктивный блок, который разделяет их.

Основным недостатком этого процесса является то, что сила, необходимая для выдавливания заготовки, больше, чем сила, необходимая в процессе непрямого выдавливания, из-за сил трения, вызванных необходимостью перемещения заготовки по всей длине контейнера.

Из-за этого наибольшее усилие требуется в начале процесса и медленно уменьшается по мере износа заготовки.

В конце заготовки усилие значительно возрастает, потому что заготовка тонкая и материал должен течь радиально, чтобы выйти из матрицы. По этой причине конец заготовки (называемый торцом) не используется.[i]

[i] https://en.wikipedia.org/wiki/Extrusion При экструзии, также известной как непрямая экструзия, заготовка и контейнер перемещаются вместе, а головка неподвижна.

Матрица удерживается на месте «стержнем», длина которого должна превышать длину контейнера.

Максимальная длина экструзии в конечном итоге определяется прочностью колонны штока.

Поскольку заготовка движется вместе с контейнером, силы трения исключаются.

Гидростатическая экструзия

В процессе гидростатической экструзии заготовка полностью окружена жидкостью под давлением, кроме случаев, когда заготовка контактирует с головкой.

Этот процесс можно проводить горячим, теплым или холодным, однако температура ограничивается стабильностью используемой жидкости.

Процесс должен проводиться в герметичном цилиндре, чтобы содержать гидростатическую среду.

Ударное выдавливание

Ударное выдавливание — это производственный процесс, аналогичный экструзии и волочению, с помощью которого изготавливаются изделия из металлической заготовки. Заготовка вдавливается на высокой скорости с чрезвычайной силой в штамп или форму с помощью пуансона.[i]

Ударная экструзия выполняется на более высоких скоростях и с более коротким ходом, чем обычная экструзия.

Используется для изготовления отдельных компонентов. Как следует из названия, пуансон воздействует на рабочую часть, а не просто оказывает на нее давление.

[i] https://en.wikipedia.org/wiki/Impact_extrusion

Преимущества процесса экструзии алюминия

напряженное состояние объемного сжатия в очаге деформации, чем прокатная ковка, что позволяет в полной мере проявить пластичность самого обрабатываемого металла;

2. Процессом экструзии можно производить не только стержни, трубы, профили и изделия из проволоки с простыми формами поперечного сечения, но также профили и трубы со сложными формами поперечного сечения;

3. Процесс экструзии отличается большой гибкостью. Требуется только заменить экструзионные инструменты, такие как пресс-формы, для производства продуктов с различными формами, спецификациями и сортами на одном оборудовании. Операция по замене экструзионных форм проста, быстра, экономит время и эффективна;

4. Точность экструдированных изделий высокая, качество поверхности изделий хорошее, а коэффициент использования и выход металлических материалов улучшены;

5. Процесс экструзии хорошо влияет на механические свойства металла;

Процесс экструзии хорошо влияет на механические свойства металла;

6. Короткий технологический процесс и удобное производство. Однократная экструзия позволяет получить общую структуру большей площади, чем горячая штамповка или формообразующая прокатка. Инвестиции в оборудование низкие, стоимость пресс-формы низкая, а экономическая выгода высока;

7. Алюминиевый сплав обладает хорошими характеристиками экструзии и особенно подходит для экструзионной обработки. Он может быть обработан с помощью различных процессов экструзии и различных структур пресс-форм.

Алюминиевая экструзионная машина

Этап процесса экструзии

Алюминиевые заготовки→ Нагрев в многозаготовочной нагревательной печи с горячими ножницами → температура достигает 480°C и поддерживается в течение 1 часа → форма нагревается до 480° C → форма помещается в основание формы → подача → экструзия → съемник → правка → старение → завершение старения → охлаждение → завершение

1. Поместите алюминиевые заготовки на стеллаж. Оставьте определенный зазор между алюминиевыми заготовками. Будьте осторожны, чтобы не складывать алюминиевые заготовки друг на друга, иначе это усложнит работу оператора и приведет к падению алюминиевых заготовок и травмированию персонала во время операции;

Поместите алюминиевые заготовки на стеллаж. Оставьте определенный зазор между алюминиевыми заготовками. Будьте осторожны, чтобы не складывать алюминиевые заготовки друг на друга, иначе это усложнит работу оператора и приведет к падению алюминиевых заготовок и травмированию персонала во время операции;

2. Работайте строго в соответствии с технологическим процессом. Поместите 12 алюминиевых заготовок в печь и нагрейте их. Когда время нагрева достигает 3,5 часов, температура достигает 480 ℃, и тогда нормальное производство может осуществляться после сохранения тепла в течение 1 часа;

3. Одновременно поместите экструзионную головку в печь для нагрева формы и нагрейте ее, чтобы температура головки достигла 480 ℃;

4. После завершения нагрева и сохранения тепла алюминиевых заготовок и формы поместите форму в основание пресс-формы экструзионной машины и подготовьте;

5. Поместите короткие алюминиевые заготовки на вход сырья экструдера для подготовки к экструзии;

6. Вход в стадию экструзии. После выхода прессованного профиля из разгрузочного отверстия он вытягивается съемником, затем определяется длина для резки, после чего алюминиевый профиль направляется на правку на правку. Алюминиевый профиль можно транспортировать в зону готовой продукции для резки по длине.

Вход в стадию экструзии. После выхода прессованного профиля из разгрузочного отверстия он вытягивается съемником, затем определяется длина для резки, после чего алюминиевый профиль направляется на правку на правку. Алюминиевый профиль можно транспортировать в зону готовой продукции для резки по длине.

7. Загрузите вырезанный алюминиевый профиль в каркас материала в соответствии с требованиями, перенесите его в зону старения, войдите в печь для старения и проведите обработку старением.

8. После того, как температура старения достигнет 200 ℃, выдержите его в течение 2 часов, а затем подождите, пока он будет выгружен из печи; Когда он разряжен, он поступает на стадию охлаждения, которая может охлаждаться естественным охлаждением или с помощью охладителя. В настоящее время работы по экструзии завершены, и экструзия алюминиевых профилей с надлежащим внешним видом, формой и размером завершена.

Процесс старения при экструзии алюминия

Экструзия алюминия будет осуществляться на автоматической производственной линии, состоящей из нагрева заготовки, экструзии, охлаждения, правки натяжением, распиловки и других процессов.

В таком случае, продукт такого метода производства будет более качественным и износостойким. Зачастую это несущие конструкции зданий.

В таком случае, продукт такого метода производства будет более качественным и износостойким. Зачастую это несущие конструкции зданий.