Содержание

Новости/ Развеиваем популярные мифы о ПВХ окнах

Развеять популярные интернет-мифы о ПВХ окнах помогут спикеры:

Фолькер Гут, генеральный директор ООО «Декёнинк Рус»

Михаил Жолобов, заместитель генерального директора маркетингу ООО «ЭксПроф»

Александр Артюшин, руководитель отдела строительного консалтинга profine RUS

Сергей Ельников, руководитель направления PR и коммуникаций VEKA Rus.

Миф 1. Производитель окон и производитель ПВХ профиля – это одно и то же

Сергей Ельников: Не случайно этот миф оказался первым в списке, поскольку он является одним из самых распространённых. Надо сказать, что это заблуждение свойственно преимущественно рынкам Восточной Европы, а в Германии, например, потребители соотносят окна с марками производителей именно окон, но не отдельных комплектующих.

Вместе с тем в этом «мифе» есть определенная доля истины (по крайней мере, если говорить о VEKA), потому что наша моральная ответственность как партнёра и поставщика не заканчивается с отгрузкой профиля в адрес компании-переработчика. VEKA проводит технологический аудит у своих партнеров, занимается обучением специалистов в области сервиса и монтажа, помогает настроить работу с проектными программами, такими, как Windoplan, помогает в вопросах маркетинга и продвижения. Но отождествлять марку профиля и окна – это, конечно, заблуждение.

VEKA проводит технологический аудит у своих партнеров, занимается обучением специалистов в области сервиса и монтажа, помогает настроить работу с проектными программами, такими, как Windoplan, помогает в вопросах маркетинга и продвижения. Но отождествлять марку профиля и окна – это, конечно, заблуждение.

Александр Артюшин: Это, действительно, распространенный миф. Как правило, окно в сознании большинства потребителей в принципе воспринимается, как нечто единое, без деления на профиль, фурнитуру, стеклопакет и т.д. Соответственно, и производит его, включая все комплектующие, кто-то один. Конечно же, это не так. Производители конечного продукта – готового окна – являются клиентами производителей профильных систем и оконных комплектующих. Так, мы в profine RUS производим, например, ПВХ-профили известной на российском рынке марки KBE, по которой часто называют конструкцию в целом. Очень часто можно услышать, что у кого-то дома стоят «окна KBE», хотя так, конечно, говорить не совсем корректно и верно.

Михаил Жолобов: На самом деле производители оконного профиля не занимаются производством окон, а производители окон за очень редким исключением не делают профиль сами, а покупают. Технологии производства профиля и окон совершенно разные. Профили экструдируются из полимерного сырья – поливинилхлорида. В изготовлении и сборке окон используются преимущественно механические операции. Окно состоит из множества элементов, и профиль лишь один из них, хотя и наиболее важный.

Масштабы производства также несопоставимы. Производителей профиля в России несколько десятков, а производителей окон несколько тысяч. В среднем одна оконная компания производит за сутки 20-30 изделий. Небольшое число крупных оконных заводов изготавливают по 100 и более конструкций, и лишь несколько гигантов делают по 1000 окон в день или чуть больше. В то же время, к примеру, суточного производства профиля заводом «ЭксПроф» хватит на изготовление минимум 15 тысяч окон.

Транспортировать готовые окна на большие расстояния рискованно и дорого. Поэтому окна производятся максимум за 500 км от того места, где их заказывают и потребляют, но в основном гораздо ближе – в пределах того же города или региона. Свои производители окон есть в каждом областном центре и даже небольших городках. Профиль же можно без проблем возить за тысячи километров. Завод «ЭксПроф» отгружает его из Тюмени производителям окон по всей России, а также в Беларусь, Киргизию и Казахстан.

Поэтому окна производятся максимум за 500 км от того места, где их заказывают и потребляют, но в основном гораздо ближе – в пределах того же города или региона. Свои производители окон есть в каждом областном центре и даже небольших городках. Профиль же можно без проблем возить за тысячи километров. Завод «ЭксПроф» отгружает его из Тюмени производителям окон по всей России, а также в Беларусь, Киргизию и Казахстан.

Тем не менее, идентификация окон по бренду оконного профиля оправдана. Из профиля изготавливается основа окна – его силовой каркас, который соединяет в готовое изделие все остальные элементы – стеклопакеты, фурнитуру, уплотнители. Конструктив профилей и их параметры, такие как ширина, число камер, долговечность, стойкость к климатическим воздействиям определяют большинство эксплуатационных характеристик того, что из них сделают: окон, дверей, балконных конструкций. Так что, например, окна exprof – это окна, которые могут быть изготовлены любым из тысяч существующих производителей окон в любом из сотен городов четырех стран, но из ПВХ-профилей exprof, выпускающихся только одним экструзионным предприятием – компанией «ЭксПроф».

Миф 2. Все белые ПВХ окна одинаковые – закажу, где дешевле

Михаил Жолобов: Заказывая окна подешевле, вы автоматически соглашаетесь, что в них будет «подешевле» не только профиль и стеклопакеты, что само по себе уже может привести к промерзанию окна или лопнувшей раме. Но помимо этого в таком окне будет и армирование потоньше, и уплотнители похуже, и фурнитура попроще – а это уже ведет к хроническим неприятностям. Дешевый уплотнитель на морозе затвердеет, уменьшится в объеме, и створку начнет продувать. Можно усилить прижим, но весной придется его ослаблять – и так дважды в год, от чего уплотнитель быстро износится.

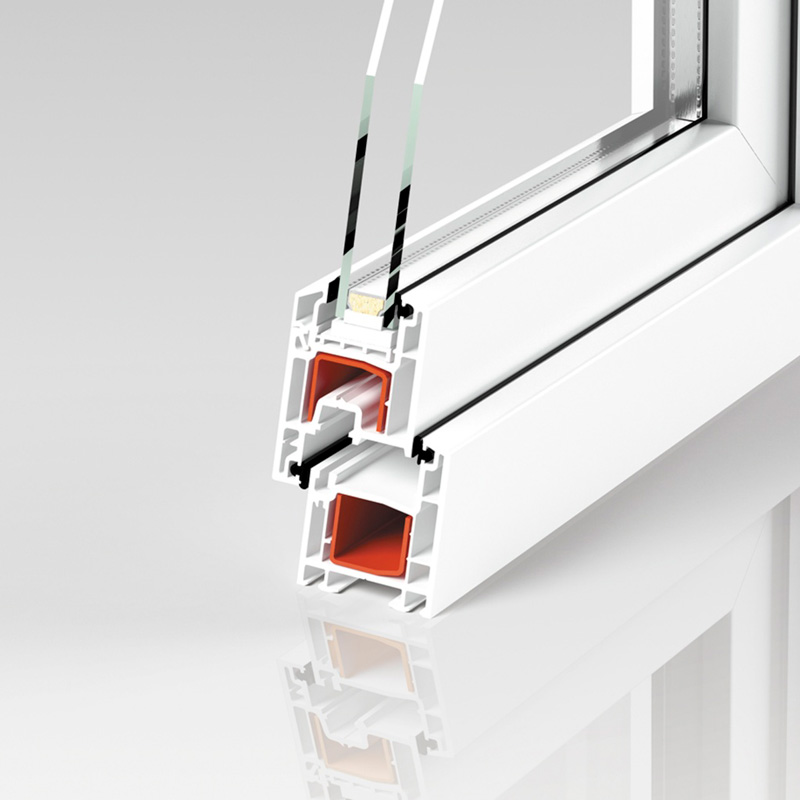

Толщина стального армирования не менее важна, чем качество уплотнителя. Сильный ветер или крепкий мороз стремятся выгнуть профили в раме и створках внутрь помещения. При выгибании переплета деформируются поверхности прилегания створки к раме, и в притворе образуются продуваемые щели. Стальное армирование внутри профилей призвано противодействовать прогибу. Но в окне «подешевле» армирование слишком тонкое, чтобы справиться со своей задачей. Причем такое продувание ничем не «вылечить». Оно будет уходить только с потеплением, а с морозами вернется.

Но в окне «подешевле» армирование слишком тонкое, чтобы справиться со своей задачей. Причем такое продувание ничем не «вылечить». Оно будет уходить только с потеплением, а с морозами вернется.

В фурнитуре попроще на створку устанавливают минимум запорных устройств и не по всему периметру. А именно они прижимают створку к раме, когда мы закрываем окно. Если со стороны петель их нет, там будет продувать. И отрегулировать прижим не получится, так как регулируется он непосредственно на запорном устройстве.

Последствия выбора окна подешевле можно было бы перечислять еще долго. А внешне все пластиковые окна действительно одинаковы, особенно пока новые. Просто одни будут радовать вас не один десяток лет, не требуя взамен ничего, кроме периодического мытья рам, стекол и смазки фурнитуры, а другие начнут вас огорчать с первой зимы, требовать ремонта, регулировок и все равно продолжат огорчать.

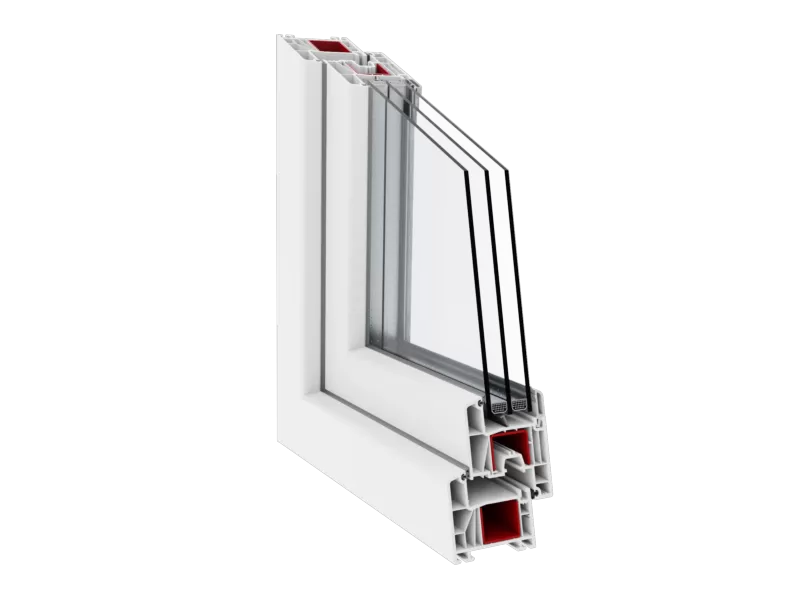

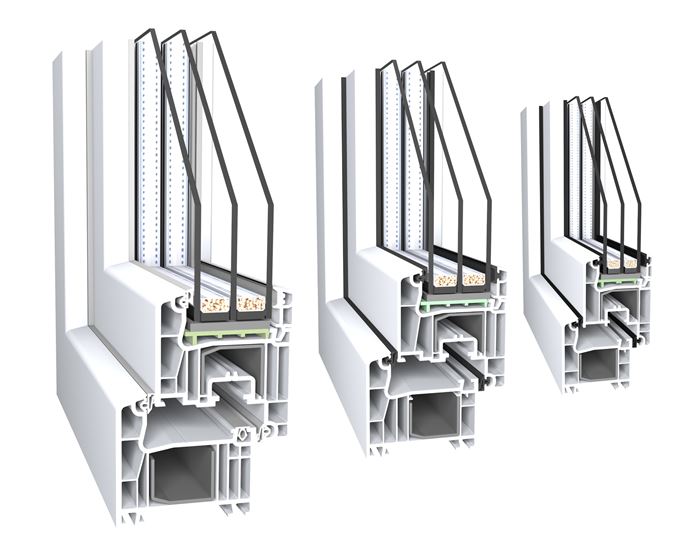

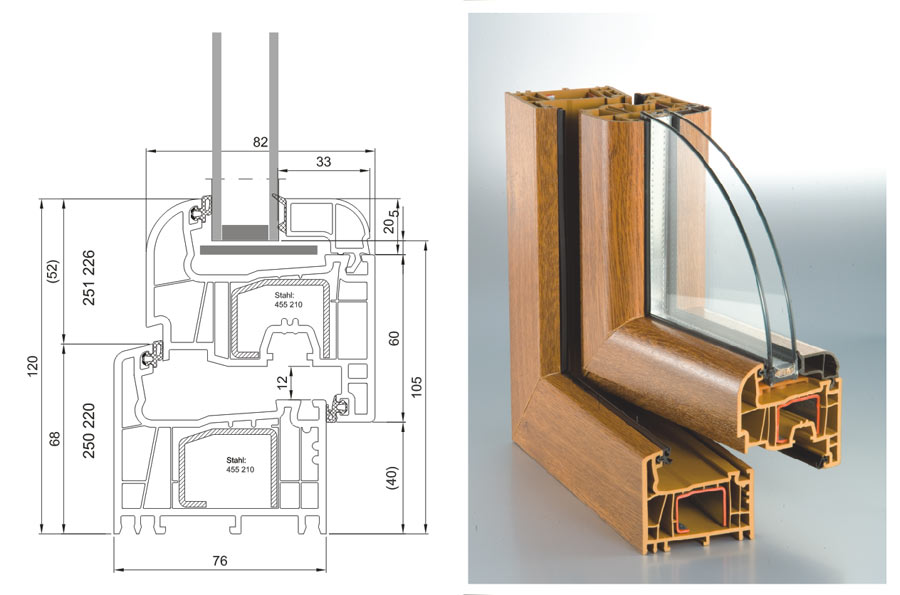

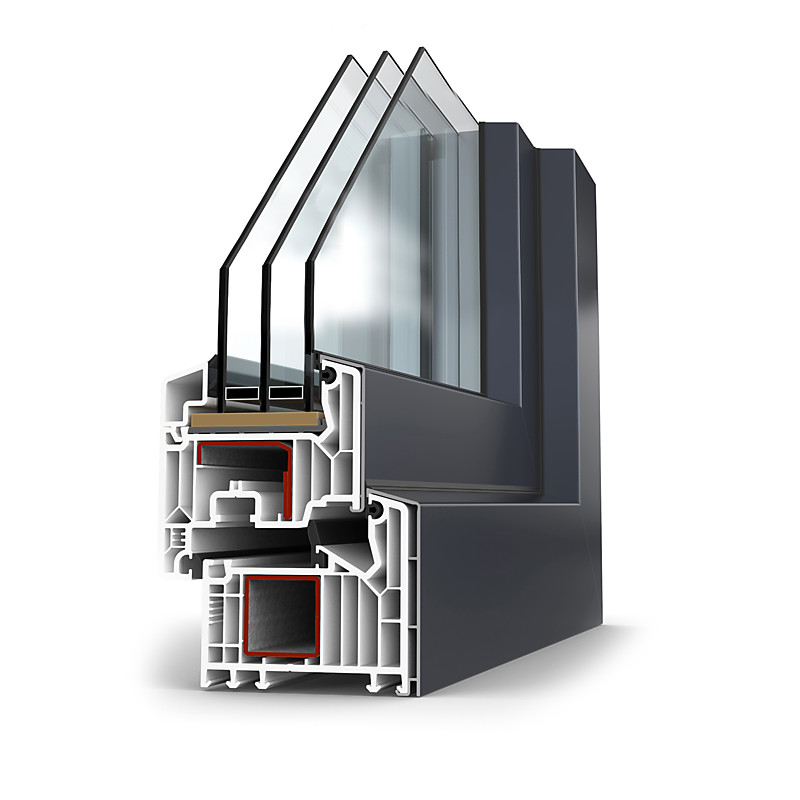

Фолькер Гут: Низкая цена на пластиковое окно – это почти всегда причина насторожиться. Два белых окна, безусловно, схожи между собой: рама, створка, фурнитура, петли, стеклопакет, ручка. Но давайте приглядимся повнимательнее. Рама и створка шириной 58-60 мм будет существенно отличаться по тепло- и шумоизоляции от профиля 76 мм. Чем шире профиль и больше в нем воздушных камер, тем он теплее и позволяет установить более широкий стеклопакет, а значит лучше защитить дом от уличного шума.

Два белых окна, безусловно, схожи между собой: рама, створка, фурнитура, петли, стеклопакет, ручка. Но давайте приглядимся повнимательнее. Рама и створка шириной 58-60 мм будет существенно отличаться по тепло- и шумоизоляции от профиля 76 мм. Чем шире профиль и больше в нем воздушных камер, тем он теплее и позволяет установить более широкий стеклопакет, а значит лучше защитить дом от уличного шума.

Важным является и наличие дополнительного 3-го контура уплотнителя, как в энергосберегающем профиле «Фаворит Спэйс» от концерна «Декёнинк». Средний профиль уплотнителя – это надёжный барьер для сквозняков даже в области петли. В этом профиле, например, заглубление стеклопакета составляет не 20 мм, а 25 мм, что позволяет свести к минимуму образование конденсата по краю стеклопакета.

Можно долго продолжать этот сравнительный список, но вывод один: там, где значительно дешевле, качество будет ниже и удовольствие от покупки будет сомнительным и недолгим, даже в том случае, если с первого взгляда продукты кажутся вам одинаковыми.

Сергей Ельников: Слово «миф» – греческое, означающее сказание или предание, отражающее представление человека о мире до появления научных данных. Со временем слово «миф» стало синонимом некоей «сказки», то есть наивного, бездоказательного мнения. Главный миф российского оконного рынка – это утверждение, что «все окна одинаковые», а конкуренция между ними происходит в основном на уровне продавцов, соревнующихся в искусстве отъёма денег у населения.

Но окна – разные. Одни служат несколько десятков лет и требуют к себе минимум внимания, другие – обнаруживают своё несовершенство в первый же дождливый или морозный день. Потому что пластиковое окно – это сложная инженерная конструкция, на качество которой влияет множество параметров, экономия на которых может стать, если не губительной, то в любом случае влияющей на готовое изделие.

Мы говорим не только об экономии на качестве комплектующих – профиля, стекла, фурнитуры, монтажных материалов, – но и о том, насколько профессионально окно проектируется, как хранятся и перерабатываются основные компоненты оконного блока, как обслуживаются инструмент и оборудование. Поэтому VEKA не ограничивает свою ответственность только производством продуктов исключительно высшего качества по единым требованиям и стандартам во всем мире, но и уделяет самое пристальное внимание обучению переработчиков и контролю их деятельности.

Поэтому VEKA не ограничивает свою ответственность только производством продуктов исключительно высшего качества по единым требованиям и стандартам во всем мире, но и уделяет самое пристальное внимание обучению переработчиков и контролю их деятельности.

Миф 3. ПВХ окна – причина появления плесени в доме

Фолькер Гут: На самом деле плесень окружает нас повсюду – это бесчисленное количество колоний микроорганизмов, которые начинают активно развиваться при определённых благоприятных условиях. При замене старых деревянных окон на пластиковые именно такие условия могут возникнуть в помещении, если не соблюдать режим проветривания – ведь качественные пластиковые окна герметично защищают квартиру от продуваний и сквозняков.

Среди основных причин появления плесени также можно назвать высокую влажность в помещении, активную работу отопления, содержание растений на подоконниках и, конечно, неэффективную работу вентиляционной системы, в результате чего возникает нарушение естественного воздухообмена. Разница температур в помещении и на улице в сочетании с повышенной влажностью приводят к выпадению конденсата на окнах, созданию влажной среды и развитию плесени.

Разница температур в помещении и на улице в сочетании с повышенной влажностью приводят к выпадению конденсата на окнах, созданию влажной среды и развитию плесени.

Чтобы избежать подобных неприятностей, необходимо позаботиться о качественной вентиляции, чаще проветривать помещение, обеспечивать нормальный воздухообмен между окнами и комнатой. Если у вас на подоконнике стоят растения, то не использовать плотные шторы или держать их открытыми.

Сергей Ельников: Источником плесени является плесневой грибок, размножению которого способствует высокая влажность воздуха. Если в помещении повышен уровень влажности, на поверхностях, имеющих низкую температуру, может образовываться конденсат, а затем и плесень. И этот факт совершенно не зависит от того, из какого материала изготовлены окна. Борьба с конденсатом и профилактика образования плесени заключается в организации качественного воздухообмена в помещении. Вероятность образования конденсата можно просчитать еще на стадии проектирования окна. Для этого в разработанном VEKA программном комплексе WinDoPlan предусмотрен специальный инструмент расчёта тепловых полей, позволяющий в буквальном смысле этого слова «увидеть» температуру снаружи и внутри стены в разных точках в зависимости от температуры наружного и комнатного воздуха, а также в зависимости от выбранного конструктивного решения.

Для этого в разработанном VEKA программном комплексе WinDoPlan предусмотрен специальный инструмент расчёта тепловых полей, позволяющий в буквальном смысле этого слова «увидеть» температуру снаружи и внутри стены в разных точках в зависимости от температуры наружного и комнатного воздуха, а также в зависимости от выбранного конструктивного решения.

Михаил Жолобов: Сырость и грибок в квартире действительно чаще появляются после замены обычных деревянных окон на пластиковые. Но на самом деле причина не в окнах, а в особенностях системы вентиляции, которая используется в большинстве многоквартирных домов. Задача вентиляции – заменять в квартире загрязненный влажный воздух свежим и более сухим с улицы. Чтобы вентиляция могла работать, в ней должны быть «выход» и «вход» для удаления и притока воздуха соответственно.

В «хрущевках», и практически во всех последующих проектах жилых домов, которые строились в СССР и строятся по сей день, вентиляция имеет только «выход» – вытяжные каналы и шахты. Проектировщики когда-то решили, что «входом» вполне могут служить неплотности в оконных рамах. В деревянных рамах столярного производства их и правда хватало с избытком – даже на зиму приходилось конопатить и заклеивать. Но пластиковые окна – совсем другие. Они герметичны. После их установки система вентиляции лишается «входа» и, значит, способности обменивать воздух.

Проектировщики когда-то решили, что «входом» вполне могут служить неплотности в оконных рамах. В деревянных рамах столярного производства их и правда хватало с избытком – даже на зиму приходилось конопатить и заклеивать. Но пластиковые окна – совсем другие. Они герметичны. После их установки система вентиляции лишается «входа» и, значит, способности обменивать воздух.

Без вентиляции в квартирном воздухе накапливается влага. Ее избыток и становится основной причиной появления плесени. Чтобы ожить и прорасти, спорам большинства видов грибка нужны высокая относительная влажность 80-90% и время. При +20С столько влаги в квартирном воздухе вряд ли накопится. Но при понижении температуры влажность растет дополнительно, и зимой на холодных откосах могут возникнуть благоприятные условия для роста грибка.

Поэтому профилактика плесени должна быть комплексной. При установке пластиковых окон нужно утеплять откосы – запенивать и облицовывать пластиком. Нельзя создавать препятствий доступу теплого воздуха к оконному проему. То есть лучше выбирать неширокий подоконник (чтобы не закрывал батарею) или установить в подоконник вентиляционную решетку. Не стоит также загораживать окно плотными шторами.

То есть лучше выбирать неширокий подоконник (чтобы не закрывал батарею) или установить в подоконник вентиляционную решетку. Не стоит также загораживать окно плотными шторами.

Помещения с пластиковыми окнами желательно как можно чаще проветривать, но можно установить «дышащие» пластиковые окна exprof Aero. «Дышащие» окна не блокируют приток свежего воздуха, даже когда закрыты. Внутри рамы у них есть особые каналы-воздуховоды. Поступая по каналам, приточный воздух прогревается и заходит в комнату уже теплым, не вызывая сквозняков. Непрерывный воздухообмен нормализует влажность, не оставляя шансов конденсату и тем более плесени.

Миф 4. Осенью обязателен перевод фурнитуры пластиковых окон на «зимний» прижим

Фолькер Гут: Возможность регулирования прижима с помощью оконной фурнитуры не означает, что покупатель должен в обязательном порядке ей пользоваться. Тем более, регулярно менять прижим при смене сезона. В качественно изготовленном окне необходимость в регулировке отсутствует, т. к. производитель фурнитуры позаботился о том, чтобы прижим оставался надёжным при любых погодных условиях и в любой сезон. Если вы заметили, что окна стали закрываться с трудом или, наоборот, почувствовали продувания, то, скорее всего, производитель окон где-то нарушил технологию изготовления, что привело к небольшой деформации оконной конструкции и, как следствие, нарушению правильного прижима.

к. производитель фурнитуры позаботился о том, чтобы прижим оставался надёжным при любых погодных условиях и в любой сезон. Если вы заметили, что окна стали закрываться с трудом или, наоборот, почувствовали продувания, то, скорее всего, производитель окон где-то нарушил технологию изготовления, что привело к небольшой деформации оконной конструкции и, как следствие, нарушению правильного прижима.

Сергей Ельников: Если окно корректно спроектировано, изготовлено из качественных материалов с соблюдением производственных регламентов и правильно установлено, то никаких специальных «зимних» и «летних» режимов окна нет, потому что такой оконный блок будет исправно работать при любой погоде. Существует возможность регулировать прижим, но эта операция делается, как правило, при установке и первой «настройке» окна. У окон из ПВХ профилей низкого качества более низкая формоустойчивость, поэтому потребность в регулировке таких изделий может носить системный характер, отсюда и родился этот рекламный миф о необходимости «двух сезонных режимов окна»

Технологии изготовления окон из ПВХ

Технологии изготовления окон из ПВХ

Спрос на ПВХ-конструкции постоянно растет. Этому способствует два фактора. Первый — необходимость замены старых деревянных окон на современные энергоэффективные. Второй — широкомасштабное жилое строительство. Например, в России в 2006 году рынок ПВХ-профиля увеличился практически на 50%. Тенденция, по мнению экспертов, сохранится в ближайшие 3-4 года. За это время они предсказывают рост данного сегмента стройиндустрии на 30-35% ежегодно. Как следствие, увеличивается количество компаний, работающих в этой сфере. В нашей стране число компаний-производителей и продавцов пластиковых окон составляет на сегодняшний день более 10000. Такие стремительные темпы роста отрасли способствуют привлечению все большего количества производителей оконных систем. В условиях высокой конкурентности рынка на первое место выходит качество продукции. А оно определяется соблюдением технологии изготовления оконных систем из ПВХ. Прежде всего, при производстве необходимо руководствоваться регулирующими документами и нормативами. Это два основных ГОСТа:

Этому способствует два фактора. Первый — необходимость замены старых деревянных окон на современные энергоэффективные. Второй — широкомасштабное жилое строительство. Например, в России в 2006 году рынок ПВХ-профиля увеличился практически на 50%. Тенденция, по мнению экспертов, сохранится в ближайшие 3-4 года. За это время они предсказывают рост данного сегмента стройиндустрии на 30-35% ежегодно. Как следствие, увеличивается количество компаний, работающих в этой сфере. В нашей стране число компаний-производителей и продавцов пластиковых окон составляет на сегодняшний день более 10000. Такие стремительные темпы роста отрасли способствуют привлечению все большего количества производителей оконных систем. В условиях высокой конкурентности рынка на первое место выходит качество продукции. А оно определяется соблюдением технологии изготовления оконных систем из ПВХ. Прежде всего, при производстве необходимо руководствоваться регулирующими документами и нормативами. Это два основных ГОСТа:

• ГОСТ 30674-99 «Блоки оконные из поливинилхлоридных профилей. Технические условия»;

Технические условия»;

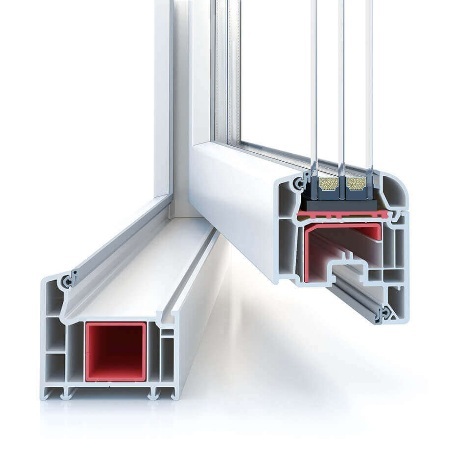

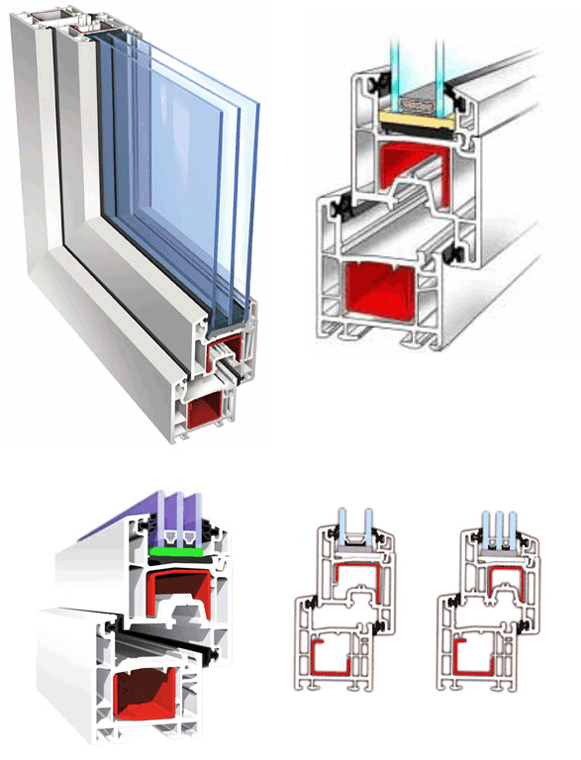

• ГОСТ 23166-99 «Блоки оконные. Общие технические условия». Как известно, светопрозрачная конструкция состоит из трех основных компонентов – профиля (или рамы), стеклопакета и фурнитуры (комплекса механизмов по открыванию /закрыванию окна). Каждая комплектующая должна соответствовать принятым для нее стандартам качества. Профиль – ГОСТу 30673-99 и ГОСТу 30973-2002, стеклопакет — ГОСТу 24866-99 и ГОСТу 111-2001 и фурнитура — 30777-2001 и ГОСТ 538-2001. Зачастую именно от качества оконных составляющих зависят свойства готовой системы. Таким образом, изготовление светопрозрачных ПВХ-конструкций – это сложный технологический процесс, включающий в себя производство профиля, стеклопакета, фурнитуры и конечную сборку конструкций. Последовательно рассмотрим каждый из этапов. Профиль Это основа оконной конструкции. Изначально готовится смесь. Помимо основного ПВХ-компонента, как правило, в нее входят модификатор прочности (придающий пластичность и морозостойкость), стабилизаторы и смазки (для реализации процесса экструзии), гидрофобный мел (для прочности изделия), диоксид титана (в качестве красителя для светостойкости) и различные вспомогательные добавки (антипирены, пластификаторы и т. д.). Соотношение этих компонентов определяет физико-механические характеристики профиля. Каждая фирма имеет свою уникальную рецептуру материала. Например, профильные системы Группы компаний ПРОПЛЕКС – крупнейшего российского производителя ПВХ-профиля по австрийским технологиям – изготавливаются на основе смесей, разработанных фирмой Chemson (Австрия). Специалисты компании создали рецептуру, учитывающую особенности нашего климата: резкие перепады температур и холодные зимы. Базовый элемент для производства ПВХ-профиля — экструдер. Он бывает различных типов — одношнековый, двухшнековый, многошнековый или дисковый. При изготовлении оконных ПВХ-профилей чаще всего используют экструдеры второго вида. Конструкция шнеков может быть конической или цилиндрической формы. Как отмечают специалисты компании Technoplast (Австрия), последние имеют ряд преимуществ. В частности, компактный привод, низкие нагрузки при резке (сдвиге), стойкость к высоким выходным давлениям, большие вращающие моменты, легкость демонтирования и т.

д.). Соотношение этих компонентов определяет физико-механические характеристики профиля. Каждая фирма имеет свою уникальную рецептуру материала. Например, профильные системы Группы компаний ПРОПЛЕКС – крупнейшего российского производителя ПВХ-профиля по австрийским технологиям – изготавливаются на основе смесей, разработанных фирмой Chemson (Австрия). Специалисты компании создали рецептуру, учитывающую особенности нашего климата: резкие перепады температур и холодные зимы. Базовый элемент для производства ПВХ-профиля — экструдер. Он бывает различных типов — одношнековый, двухшнековый, многошнековый или дисковый. При изготовлении оконных ПВХ-профилей чаще всего используют экструдеры второго вида. Конструкция шнеков может быть конической или цилиндрической формы. Как отмечают специалисты компании Technoplast (Австрия), последние имеют ряд преимуществ. В частности, компактный привод, низкие нагрузки при резке (сдвиге), стойкость к высоким выходным давлениям, большие вращающие моменты, легкость демонтирования и т. п. Шнеки могут либо находиться в зацеплении, либо нет; вращение осуществляться в одну или разные стороны. Наилучшие характеристики у экструдеров с плотным зацеплением и вращающимися в разных направлениях шнеками. В стандартном двухшнековом экструдере технологический процесс идет следующим образом. Сначала смесь захватывается, и за счет трения (и теплопередачи) осуществляется её предварительный разогрев. Затем при интенсивных сдвиговых деформациях материал пластифицируется. Точная подача сырья реализуется с помощью дозатора (как правило, с дозирующим шнеком). Оптимальная пластификация идет при температуре 180-200ºС (давление – 150-300 бар). В зоне дегазации из пластифицированного (агломерированного) материала удаляются газообразные продукты, в том числе и захваченный воздух. Для этого между витками шнеков имеется большое пустое пространство. Далее материал продавливается через фильеру, где расплаву полимера придается форма. Производительность экструдера во многом зависит от пропускной способности аппарата.

п. Шнеки могут либо находиться в зацеплении, либо нет; вращение осуществляться в одну или разные стороны. Наилучшие характеристики у экструдеров с плотным зацеплением и вращающимися в разных направлениях шнеками. В стандартном двухшнековом экструдере технологический процесс идет следующим образом. Сначала смесь захватывается, и за счет трения (и теплопередачи) осуществляется её предварительный разогрев. Затем при интенсивных сдвиговых деформациях материал пластифицируется. Точная подача сырья реализуется с помощью дозатора (как правило, с дозирующим шнеком). Оптимальная пластификация идет при температуре 180-200ºС (давление – 150-300 бар). В зоне дегазации из пластифицированного (агломерированного) материала удаляются газообразные продукты, в том числе и захваченный воздух. Для этого между витками шнеков имеется большое пустое пространство. Далее материал продавливается через фильеру, где расплаву полимера придается форма. Производительность экструдера во многом зависит от пропускной способности аппарата. Сегодня она может достигать порядка 700 кг/час. Это эквивалентно примерно 10 м/мин. По оценкам специалистов, самую высокую производительность дают двухручьевые фильеры. Заключительный этап изготовления ПВХ-профилей происходит в калибраторе. Он состоит из двух модулей – сухого и влажного. В первом выходящая из экструдера масса подвергается формовке и первоначальному охлаждению. На начальных 50-100 мм профилю придается нужная форма. После чего, за счет специальных водяных каналов от внутренних поверхностей изделий, отводится тепло. Для современных сухих калибраторов характерны продольные охлаждающие каналы, последовательная схема охлаждения, система быстрой замены и центрирования калибраторов, минимальное число подводов воды и вакуума. Окончательное охлаждение осуществляется во влажном модуле, где профиль целиком орошается водой. В этой области можно отметить разработку компании Technoplast. Это влажные калибраторы с вихревыми ваннами. Они позволяют уменьшить расход воды, требуемый на охлаждение, примерно на 50%.

Сегодня она может достигать порядка 700 кг/час. Это эквивалентно примерно 10 м/мин. По оценкам специалистов, самую высокую производительность дают двухручьевые фильеры. Заключительный этап изготовления ПВХ-профилей происходит в калибраторе. Он состоит из двух модулей – сухого и влажного. В первом выходящая из экструдера масса подвергается формовке и первоначальному охлаждению. На начальных 50-100 мм профилю придается нужная форма. После чего, за счет специальных водяных каналов от внутренних поверхностей изделий, отводится тепло. Для современных сухих калибраторов характерны продольные охлаждающие каналы, последовательная схема охлаждения, система быстрой замены и центрирования калибраторов, минимальное число подводов воды и вакуума. Окончательное охлаждение осуществляется во влажном модуле, где профиль целиком орошается водой. В этой области можно отметить разработку компании Technoplast. Это влажные калибраторы с вихревыми ваннами. Они позволяют уменьшить расход воды, требуемый на охлаждение, примерно на 50%. Все блоки резервуаров калибратора стандартизированы, что дает возможность применения одного и того же резервуара для различных типоразмеров профилей. Таким образом, изготовление профиля – это довольно технологичное производство. На сегодняшний день ведущими поставщиками экструзионных линий на мировом рынке являются австрийские фирмы. Их продукция уже зарекомендовала себя как надежная, эффективная и экономичная. Поэтому практически все крупнейшие производители ПВХ-профиля для окон используют оборудование австрийских компаний. Например, на заводе ПРОПЛЕКС применяются экструзионные линии и сопутствующий инструментарий от фирм Greiner, Gruber и Technoplast. Один из важнейших этапов в технологической цепочке производства ПВХ-профиля — его окраска. Различают четыре способа окрашивания: коэкструзия, окрашивание в массе, ламинирование и лакирование. Первые два способа применяются в процессе изготовления профиля. Коэкструзия – это совместная экструзия ПВХ и плексигласа. Окрашивание в массе происходит на самых ранних этапах производства путем добавления в исходную смесь цветовых пигментов (в дальнейшем полученные изделия, как правило, ламинируют).

Все блоки резервуаров калибратора стандартизированы, что дает возможность применения одного и того же резервуара для различных типоразмеров профилей. Таким образом, изготовление профиля – это довольно технологичное производство. На сегодняшний день ведущими поставщиками экструзионных линий на мировом рынке являются австрийские фирмы. Их продукция уже зарекомендовала себя как надежная, эффективная и экономичная. Поэтому практически все крупнейшие производители ПВХ-профиля для окон используют оборудование австрийских компаний. Например, на заводе ПРОПЛЕКС применяются экструзионные линии и сопутствующий инструментарий от фирм Greiner, Gruber и Technoplast. Один из важнейших этапов в технологической цепочке производства ПВХ-профиля — его окраска. Различают четыре способа окрашивания: коэкструзия, окрашивание в массе, ламинирование и лакирование. Первые два способа применяются в процессе изготовления профиля. Коэкструзия – это совместная экструзия ПВХ и плексигласа. Окрашивание в массе происходит на самых ранних этапах производства путем добавления в исходную смесь цветовых пигментов (в дальнейшем полученные изделия, как правило, ламинируют). Ламинирование относится к заключительной стадии изготовления профиля. На материал наклеиваются прочные пленки, устойчивые к климатическим воздействиям. Покрытие изделий акриловым лаком называется лакированием. Далее следуют резка, упаковка и транспортировка готовой продукции компаниям-переработчикам (непосредственным сборщикам оконных конструкций). Стеклопакет Процесс производства другой оконной составляющей- стеклопакета — достаточно трудоемок и требует использования современного оборудования. Так, например, ЗАО «Сибирская стекольная компания» (Россия, Красноярск) применяет автоматизированные высокотехнологичные линии компаний Lenhardt Maschinenbau GmbH (Германия) и Frontech Machinery and Technology s.a.(Швейцария). Сначала на специальных столах, покрытых плотной тканью, осуществляется резка стекла. Потом отмеряются дистанционные рамки, необходимые для создания остова стеклопакета. Они изготавливаются в основном из алюминия. Стекло необходимо помыть и очистить (так как после герметизации внутренняя часть стеклопакета будет недоступна).

Ламинирование относится к заключительной стадии изготовления профиля. На материал наклеиваются прочные пленки, устойчивые к климатическим воздействиям. Покрытие изделий акриловым лаком называется лакированием. Далее следуют резка, упаковка и транспортировка готовой продукции компаниям-переработчикам (непосредственным сборщикам оконных конструкций). Стеклопакет Процесс производства другой оконной составляющей- стеклопакета — достаточно трудоемок и требует использования современного оборудования. Так, например, ЗАО «Сибирская стекольная компания» (Россия, Красноярск) применяет автоматизированные высокотехнологичные линии компаний Lenhardt Maschinenbau GmbH (Германия) и Frontech Machinery and Technology s.a.(Швейцария). Сначала на специальных столах, покрытых плотной тканью, осуществляется резка стекла. Потом отмеряются дистанционные рамки, необходимые для создания остова стеклопакета. Они изготавливаются в основном из алюминия. Стекло необходимо помыть и очистить (так как после герметизации внутренняя часть стеклопакета будет недоступна). Это делается с применением машин (посредством щеток). Затем внутрь перфорированных дистанционных рамок засыпается осушитель (влагопоглотитель) для абсорбции воды. Он представляет собой молекулярные сита, силикагель или смесь этих веществ. Следующим этапом идет сборка дистанционного контура. Рамки ручным способом соединяют между собой уголками. После чего наносится первичный слой герметизации (бутиловый шнур, жидкий бутил и т.п.). Эта операция может выполняться вручную, но эффективнее использовать автоматические бутилэкструдеры. Далее следует сборка стеклопакета. На дистанционный контур с двух сторон наклеивается стекло. И на столе для опрессовки комплектующей происходит обжим полученной конструкции (для придания герметичности и необходимой толщины). Заключительная фаза производства – нанесение на торец собранной конструкции вторичного слоя герметизации (силикона, полисульфидного двухкомпонентного герметика и т.п.) и сушка изделий. Как правило, готовый качественный стеклопакет имеет непрерывный первичный слой герметизации.

Это делается с применением машин (посредством щеток). Затем внутрь перфорированных дистанционных рамок засыпается осушитель (влагопоглотитель) для абсорбции воды. Он представляет собой молекулярные сита, силикагель или смесь этих веществ. Следующим этапом идет сборка дистанционного контура. Рамки ручным способом соединяют между собой уголками. После чего наносится первичный слой герметизации (бутиловый шнур, жидкий бутил и т.п.). Эта операция может выполняться вручную, но эффективнее использовать автоматические бутилэкструдеры. Далее следует сборка стеклопакета. На дистанционный контур с двух сторон наклеивается стекло. И на столе для опрессовки комплектующей происходит обжим полученной конструкции (для придания герметичности и необходимой толщины). Заключительная фаза производства – нанесение на торец собранной конструкции вторичного слоя герметизации (силикона, полисульфидного двухкомпонентного герметика и т.п.) и сушка изделий. Как правило, готовый качественный стеклопакет имеет непрерывный первичный слой герметизации. Внутри дистанционного контура изделия не должно быть наплывов герметика, в межстекольном пространстве — пыли. Это важно учитывать при выборе поставщика данного вида комплектующих. Фурнитура Она изготовляется из высококачественной, специально упрочненной стали с использованием автоматических литейных машин. На участках гальванической обработки наносится антикоррозийное покрытие. По словам специалистов, в основном именно качество защитного слоя фурнитуры определяет срок её службы. Например, изделия турецкой компании Kale имеют трехслойное покрытие. По новой щелочно-цинковой технологии сначала наносится цинк, затем трехвалентный хром, после этого фурнитура окрашивается лаком. Большое внимание уделяют производители контролю качества продукции. В частности, при изготовлении фурнитуры Kale сначала проверяется приходящее сырье (поверхность стали, ее толщина, анализируется химический состав). Затем в процессе производства на каждом его этапе через каждые 15 минут делается случайная выборка полуфабрикатов, проводится их осмотр, замеряются геометрические параметры, проводится контроль качества покрытия.

Внутри дистанционного контура изделия не должно быть наплывов герметика, в межстекольном пространстве — пыли. Это важно учитывать при выборе поставщика данного вида комплектующих. Фурнитура Она изготовляется из высококачественной, специально упрочненной стали с использованием автоматических литейных машин. На участках гальванической обработки наносится антикоррозийное покрытие. По словам специалистов, в основном именно качество защитного слоя фурнитуры определяет срок её службы. Например, изделия турецкой компании Kale имеют трехслойное покрытие. По новой щелочно-цинковой технологии сначала наносится цинк, затем трехвалентный хром, после этого фурнитура окрашивается лаком. Большое внимание уделяют производители контролю качества продукции. В частности, при изготовлении фурнитуры Kale сначала проверяется приходящее сырье (поверхность стали, ее толщина, анализируется химический состав). Затем в процессе производства на каждом его этапе через каждые 15 минут делается случайная выборка полуфабрикатов, проводится их осмотр, замеряются геометрические параметры, проводится контроль качества покрытия. Стандартный комплект состоит из петель, ручек, ограничителей, предохранителей, фиксаторов, поворотно-откидных механизмов (в качестве крепежных силовых элементов должны использоваться непластмассовые детали). Вместе с ним сборщику оконных конструкций поставляется руководство по монтажу фурнитуры. При её установке учитываются вес, размеры открывающихся/закрывающихся элементов изделий, принимаются во внимание указываемые поставщиком допустимые нагрузки. Отверстия под поворотные нижние и верхние петли просверливают с помощью дрели (размером сверла около 0,7 диаметра шурупа). Расстояние между ними и точками запирания должно быть менее 700-800 мм. Крепление петель производят саморезами из нержавеющей стали через две стенки ПВХ-профиля (толщиной не менее 4,5 мм). Другой вариант – через одну поверхность и армирующий усилитель. Причем если масса створок более 60 кг, для повышения прочности крепления используются усилительные элементы. В частности, фурнитура Kale способна выдержать створку весом до 130 кг.

Стандартный комплект состоит из петель, ручек, ограничителей, предохранителей, фиксаторов, поворотно-откидных механизмов (в качестве крепежных силовых элементов должны использоваться непластмассовые детали). Вместе с ним сборщику оконных конструкций поставляется руководство по монтажу фурнитуры. При её установке учитываются вес, размеры открывающихся/закрывающихся элементов изделий, принимаются во внимание указываемые поставщиком допустимые нагрузки. Отверстия под поворотные нижние и верхние петли просверливают с помощью дрели (размером сверла около 0,7 диаметра шурупа). Расстояние между ними и точками запирания должно быть менее 700-800 мм. Крепление петель производят саморезами из нержавеющей стали через две стенки ПВХ-профиля (толщиной не менее 4,5 мм). Другой вариант – через одну поверхность и армирующий усилитель. Причем если масса створок более 60 кг, для повышения прочности крепления используются усилительные элементы. В частности, фурнитура Kale способна выдержать створку весом до 130 кг. Специалисты рекомендуют использовать изделия, имеющие регулирующие петли, механизмы поворотно-откидного открывания/закрывания, снабженные устройствами как щелевого проветривания, так и с настройкой угла открывания. Желательно, чтобы фурнитура обладала предохранителями и фиксаторами от случайного раскрывания. Надежная фурнитура обеспечивает более 20 000 циклов открывания /закрывания.

Специалисты рекомендуют использовать изделия, имеющие регулирующие петли, механизмы поворотно-откидного открывания/закрывания, снабженные устройствами как щелевого проветривания, так и с настройкой угла открывания. Желательно, чтобы фурнитура обладала предохранителями и фиксаторами от случайного раскрывания. Надежная фурнитура обеспечивает более 20 000 циклов открывания /закрывания.

Сборка Изготовлением самих оконных конструкций занимаются компании-переработчики. Наиболее распространенный вариант — это покупка всех необходимых комплектующих. Однако есть и такие компании, которые прежде чем собирать готовые окна, занимаются изготовлением стеклопакета. Что касается непосредственно производства оконной конструкции, вначале устанавливаются необходимые параметры профильных изделий в соответствии с будущими размерами окна (с запасом на сварку (5-6 мм)) и осуществляется резка профиля. Она выполняется, как правило, с использованием двухголовых пил. В процессе резки следует контролировать углы наклона и поворота режущих дисков (для рамного и створочного профилей — 45º, для импоста (средней части рамы) — 90º), чистоту поверхностей и длину заготовок. Помимо ПВХ-материала, с помощью пил для резки металла нарезаются армирующие стержни, необходимые для усиления жесткости профильной системы. Следующий этап – фрезеровка в заготовках ПВХ ряда различных отверстий (с применением специального станка или дрели). Они необходимы для отвода воды, организации вентиляции и компенсации давления ветра. Так, например, в нижнем профиле рамы окна должно быть сделано как минимум два дренажных отверстия, в верхней части, в зависимости от её длины, — два (до одного метра) или три (более одного метра). Максимальное расстояние между прорезями – 600 мм, их диаметр – не менее 6 мм. Далее профили армируют, то есть усиливают их стальными оцинкованными стержнями. Усилительные вкладыши устанавливаются либо с использованием станка, либо вручную (с использованием шуруповерта и саморезов (не менее двух на один армирующий стержень с шагом не более 400 мм)). Они должны быть расположены щелью к внешней стороне и плотно прилегать к стенкам камер профиля. Затем следует этап соединения профилей створок и рамы с помощью сварки.

Помимо ПВХ-материала, с помощью пил для резки металла нарезаются армирующие стержни, необходимые для усиления жесткости профильной системы. Следующий этап – фрезеровка в заготовках ПВХ ряда различных отверстий (с применением специального станка или дрели). Они необходимы для отвода воды, организации вентиляции и компенсации давления ветра. Так, например, в нижнем профиле рамы окна должно быть сделано как минимум два дренажных отверстия, в верхней части, в зависимости от её длины, — два (до одного метра) или три (более одного метра). Максимальное расстояние между прорезями – 600 мм, их диаметр – не менее 6 мм. Далее профили армируют, то есть усиливают их стальными оцинкованными стержнями. Усилительные вкладыши устанавливаются либо с использованием станка, либо вручную (с использованием шуруповерта и саморезов (не менее двух на один армирующий стержень с шагом не более 400 мм)). Они должны быть расположены щелью к внешней стороне и плотно прилегать к стенкам камер профиля. Затем следует этап соединения профилей створок и рамы с помощью сварки. Она выполняется на одно-, двух- или четырехголовочном сварочном станке. Контролируются температура, давление, чистота поверхностей, время цикла, а также размеры рам и створок. Заготовки профилей провариваются по всему контуру. Швы не должны иметь никаких дефектов. По окончании процесса испытывается прочность угловых сварочных соединений. Полученные конструкции охлаждают (в течение 5-10 минут) и переходят к зачистке внешних и внутренних сварных швов. Для удаления сварочного наплава применяется автоматическое (зачистной станок) или ручное оборудование (пневмобур, стамески). Следующей технологической фазой является фрезеровка импоста для более точного прилегания к профилю рамы и его установка. Последняя осуществляется в соответствии с техдокументацией поставщика профильной системы. Делается разметка и импост крепится к коробке с помощью системных (металлических или пластиковых) соединителей. Однако в профильной системе PROPLEX-Optima наряду с обычными используются металлопластиковые соединители.

Она выполняется на одно-, двух- или четырехголовочном сварочном станке. Контролируются температура, давление, чистота поверхностей, время цикла, а также размеры рам и створок. Заготовки профилей провариваются по всему контуру. Швы не должны иметь никаких дефектов. По окончании процесса испытывается прочность угловых сварочных соединений. Полученные конструкции охлаждают (в течение 5-10 минут) и переходят к зачистке внешних и внутренних сварных швов. Для удаления сварочного наплава применяется автоматическое (зачистной станок) или ручное оборудование (пневмобур, стамески). Следующей технологической фазой является фрезеровка импоста для более точного прилегания к профилю рамы и его установка. Последняя осуществляется в соответствии с техдокументацией поставщика профильной системы. Делается разметка и импост крепится к коробке с помощью системных (металлических или пластиковых) соединителей. Однако в профильной системе PROPLEX-Optima наряду с обычными используются металлопластиковые соединители. Результаты тестов, проведенных в Испытательном центре «Цниитмаш-Аналитика-Прочность», показали, что эти соединители по прочности превосходят аналоги, изготавливаемые из цинка. Смыкание должно быть плотным, не иметь зазоров и пустот. Далее по периметру створок и рамы устанавливаются уплотнители. Укладка производится вручную, причем не отрезками, а целым куском резины (с отклонением на сжатие по длине в один процент). Стыковка должна быть плотной и препятствовать проникновению воды. В торцах уплотнитель закрепляется специальным водостойким клеем. По словам специалистов ПРОПЛЕКС, наиболее эффективно двухконтурное уплотнение, которое выполняется в раме и створке. Материал уплотнителя должен быть устойчив к климатическим воздействиям. Хорошо зарекомендовали себя искусственный каучук (EPDM) и силикон. Затем проверяется симметричность створок (отсутствие кривизны), равномерность прилегания уплотняющих прокладок в притворах, расстояние между лицевой плоскостью профиля рамы и створки (порядка 16,5 мм).

Результаты тестов, проведенных в Испытательном центре «Цниитмаш-Аналитика-Прочность», показали, что эти соединители по прочности превосходят аналоги, изготавливаемые из цинка. Смыкание должно быть плотным, не иметь зазоров и пустот. Далее по периметру створок и рамы устанавливаются уплотнители. Укладка производится вручную, причем не отрезками, а целым куском резины (с отклонением на сжатие по длине в один процент). Стыковка должна быть плотной и препятствовать проникновению воды. В торцах уплотнитель закрепляется специальным водостойким клеем. По словам специалистов ПРОПЛЕКС, наиболее эффективно двухконтурное уплотнение, которое выполняется в раме и створке. Материал уплотнителя должен быть устойчив к климатическим воздействиям. Хорошо зарекомендовали себя искусственный каучук (EPDM) и силикон. Затем проверяется симметричность створок (отсутствие кривизны), равномерность прилегания уплотняющих прокладок в притворах, расстояние между лицевой плоскостью профиля рамы и створки (порядка 16,5 мм). Все механизмы и устройства должны приводиться в движение без каких-либо усилий – легко и плавно. Теперь можно перейти к конечному этапу изготовления оконных систем, а именно к их остеклению. При установке стеклопакета необходимо правильно распределить его вес в раме или створке, не допустить непосредственного контакта рамы со стеклопакетом, а также обеспечить легкий ход створки. Монтаж происходит с использованием базовых (для выравнивания скосов фальца), дистанционных (для создания необходимого зазора между фальцем створки и кромкой стеклопакета) и опорных (для оптимального переноса массы стеклопакета на всю конструкцию) подкладок. Их размеры зависят от изделия и особенностей системы уплотнения. Как правило, ширина подкладок должна превышать толщину стеклопакета на 2 мм, длина – около 100 мм. Они изготавливаются из атмосферостойких полимерных материалов. После того как прокладки установлены, вставляются стеклопакеты. Их закрепляют штапиками, нарезка которых производится на специализированном оборудовании.

Все механизмы и устройства должны приводиться в движение без каких-либо усилий – легко и плавно. Теперь можно перейти к конечному этапу изготовления оконных систем, а именно к их остеклению. При установке стеклопакета необходимо правильно распределить его вес в раме или створке, не допустить непосредственного контакта рамы со стеклопакетом, а также обеспечить легкий ход створки. Монтаж происходит с использованием базовых (для выравнивания скосов фальца), дистанционных (для создания необходимого зазора между фальцем створки и кромкой стеклопакета) и опорных (для оптимального переноса массы стеклопакета на всю конструкцию) подкладок. Их размеры зависят от изделия и особенностей системы уплотнения. Как правило, ширина подкладок должна превышать толщину стеклопакета на 2 мм, длина – около 100 мм. Они изготавливаются из атмосферостойких полимерных материалов. После того как прокладки установлены, вставляются стеклопакеты. Их закрепляют штапиками, нарезка которых производится на специализированном оборудовании. Они нарезаются с помощью специальной пилы под углом 45 градусов. Штапики вбиваются пластмассовым или резиновым молотком несильными ударами (сначала короткие, потом более длинные). После чего, на специальном стенде регулируются вертикально поставленные створки. Готовые изделия надежно упаковываются для предохранения их от механических повреждений и атмосферных воздействий во время погрузочно-разгрузочных работ и транспортировки. Перед упаковкой створки следует закрыть на все запирающие механизмы. Ставить друг на друга готовые оконные блоки не рекомендуется. Между ними необходимо делать вставки из эластичных материалов и хранить в вертикальном положении на деревянных поддонах или специальных контейнерах. Итак, производство современных оконных конструкций из ПВХ носит высокотехнологичный характер. Как видно, существует два основных фактора, которые следует учитывать компаниям-переработчикам. В первую очередь это качество оконных комплектующих, изготовление которых требует значительных капиталожений и эффективной организации производства.

Они нарезаются с помощью специальной пилы под углом 45 градусов. Штапики вбиваются пластмассовым или резиновым молотком несильными ударами (сначала короткие, потом более длинные). После чего, на специальном стенде регулируются вертикально поставленные створки. Готовые изделия надежно упаковываются для предохранения их от механических повреждений и атмосферных воздействий во время погрузочно-разгрузочных работ и транспортировки. Перед упаковкой створки следует закрыть на все запирающие механизмы. Ставить друг на друга готовые оконные блоки не рекомендуется. Между ними необходимо делать вставки из эластичных материалов и хранить в вертикальном положении на деревянных поддонах или специальных контейнерах. Итак, производство современных оконных конструкций из ПВХ носит высокотехнологичный характер. Как видно, существует два основных фактора, которые следует учитывать компаниям-переработчикам. В первую очередь это качество оконных комплектующих, изготовление которых требует значительных капиталожений и эффективной организации производства. Кроме того, необходимо правильно наладить сам процесс сборки, максимально автоматизируя все звенья технологической цепочки – от резки профиля до установки стеклопакетов.

Кроме того, необходимо правильно наладить сам процесс сборки, максимально автоматизируя все звенья технологической цепочки – от резки профиля до установки стеклопакетов.

Цветные оконные профили ПВХ

Профиль

Предыдущий

Следующий

Профили из ПВХ. Окна и двери

Устойчивая альтернатива дереву и алюминию, двери и окна из ПВХ от SIMTA ASTRIX идеально подходят как для коммерческих, так и для жилых помещений. Простая установка, простота использования, устойчивость к воздействию окружающей среды и совместимые функции безопасности являются дополнительными атрибутами профилей из НПВХ.

Высококачественная автоматика от немецкого гиганта Jacobi использовалась при производстве всех цветных окон из НПВХ от ASTRIX, что обеспечивает превосходную гарантию качества. Натуральная деревянная отделка дополняет элемент простого, но шикарного вида.

широкий ассортимент.

выбрать

выбрать

Створка

Окно O-O

Створка O-O с центральным фиксированным окном

Створка O-O

Одностворчатое окно

Белый. Профили

Створка

Окно O-O

Створка O-O с фиксированным окном

по центру

Створка O-O

Одностворчатое окно

Цветной ПВХ. Профили

Профили ПВХ.

Особенности производителя

Предотвращает скопление пыли для длительного блеска.

Экономьте энергию и деньги благодаря термостойким свойствам.

Огнестойкий и выдерживает более высокую температуру

Не требует технического обслуживания для высокой экономии средств.

Причина. выбрать оконные профили ПВХ

Weather

Proof

Окна ПВХ устойчивы к погодным изменениям; они не подвержены коррозии и долго сохраняют свои физические свойства. В результате они обеспечивают эффективную защиту от экстремальных погодных условий, таких как дождь, смог, туман или жара, для прочной конструкции и дизайна.

В результате они обеспечивают эффективную защиту от экстремальных погодных условий, таких как дождь, смог, туман или жара, для прочной конструкции и дизайна.

Звукоизоляция

Proof

Окна и двери ПВХ изготавливаются со звукоизоляционными свойствами, снижающими уровень шума до 30-40 дБ. В результате вы можете наслаждаться любыми погодными условиями с нашими акустическими окнами и дверями и жить в спокойном доме.

Энергоемкость

Эффективность

Изделия из НПВХ являются плохим проводником тепла, что не позволяет передавать через них тепло. Это помогает в поддержании оптимальной температуры дома или офиса, что помогает в сохранении энергии.

Европейские стандарты

Наши изделия из НПВХ соответствуют европейским стандартам, что обеспечивает непревзойденное качество. Мы производим 100% бессвинцовые и прочные профили из НПВХ, соответствующие индийскому климату. Кроме того, наша продукция соответствует европейским критериям по всем механическим и физическим свойствам.

Устойчивость к загрязнению

Наши двери и окна из НПВХ герметичны, что помогает противостоять любым загрязнениям, проникающим в ваш дом, поддерживать чистоту в вашем доме для вашего здоровья.

Самозатухающий

НПВХ является огнестойким материалом, что означает, что он не способствует возгоранию и не способствует его развитию. Кроме того, НПВХ перестает гореть в случае возгорания, что означает, что они самозатухающие.

Жуки

Бесплатно

Наши двери и окна из НПВХ совместимы с москитной сеткой для защиты от насекомых. Они идеально подходят для идеальной вентиляции, а также предотвращают проникновение насекомых.

Меньше

обслуживание

Окна и двери из ПВХ требуют значительно меньше обслуживания; их можно легко очистить, протерев любым моющим средством. Кроме того, они могут выдержать любые внешние повреждения, такие как ультрафиолетовые лучи, дождь или пыль.

Профиль.

Сведения о разделе

Сведения о разделе

Серия Simta Astrix

— Створчатая серия(c)

CWL01 —

Створочная рама 60

CWL02 —

Створчатая створка

CWL03 —

Импост створки

CWL26 —

Рама створки74

CWL27 —

Импост Z створки

CWL29 -Casement door sash outward 106

CWL30 — casement door sash inward 106

CWL31 —

Window sash inward

CWL37 —

False mullion

CWL49 —

Casement sash 50

КВЛ55 —

Ventiltator Frame

CWL17 —

CAPEMENT INGE BEAD

CWL18 — CAPEMENT DOAL BEAD

CWL19 —

CAPEME MID BEAD

9

CWL53 —

CASEMENT CASEMEN

Simta Astrix Series — Slind

SWL04 —

Сдвижная рама 2 Трек

SWL05 —

Сдвижная рама 2,5 Трек

SWL06 —

Sliding Frame 3 Track

SWL06 —

. 0003

0003

SWL07 —

Раздвижная створка 60

SWL08 —

Раздвижная створка 77

SWL09-

Slind Sash 84

SWL10 —

Mosquito Sash

SWL11 — Скол.

SWL14 — Раздвижная рама, 2 направляющих, WOT 57

SWL15 — раздвижная рама 2.5 Трек WOT 57

SWL33 — Mosquito Sash Mullin

SWL34 — Slowing Sash Mullin 38

SWL35 —

333. SSASH Mullin 400003

9

SWL35 —

3333303

9

—

3333. 4000069

9

—

333303

9

—

33

SWL56 —

Monorail

SWL20 —

sliding single bead

SWL21 —

Sliding double bead

SWL22 —

Sliding mosquito bead

SWL54 —

Скользящий одинарный борт 84

SWL23 —

Блокировка 34

SWL24 —

Блокировка 42

SWL25 —

Блокировка 43

Simta Astrix Series — Аксессуары

SWL32 —

Addon Track

CWL36-

Дверная панель

AWL38 —

Sliding Connector38

89 —

9 —

9 —

.

0002 AWL40 —

0002 AWL40 —

Переходник для вилки

AWL41 —

MONORAIL

AWL42 — Вентилятор Bead.

AWL46 —

Тройник

AWL47-

Пруток

AWL48 —

Жалюзи

AWL50 —

Скользящий соединитель 40

AWL51 —

3-контактный соединитель

AWL66 —

False Mullin cap right

AWL67-

False Mullin cap Left

AWL68 —

Addon track button

AWL69 — Georgian bar connector

AWL75 — Mosquito sash connector

DWL64 —

Дверная панель 19 мм

AWL65-

Дверная жалюзи

SIMTA SMART Series — CASEMEMENT

CWL79-

CAPEMENT FRAME

CWL80-

CAPEMENT SASH

CWL81 —

CASEMEMENT MULLION

CWL81 —

CASEMEMENT MULLION

CWL81 —

CASEMEMENT MULLION

9000 2 CWL81 —

.

Симта Смарт

— Раздвижная

SWL77 —

Раздвижная рама

SWL72-

Раздвижная створка

SWL71 —

Раздвижная рама

SWL73 —

Москитная створка

SWL74 —

Блокировка 30

3

3

SWL78 —

3 дорожки

SWL20-

Скользящий одинарный борт

НПВХ. преимущества

На основе этилена

СИЛИКАТ. С ПОКРЫТИЕМ

(класс R105)-DUPONT

(класс 2220)-KRONOS

Диоксид титана

Наши окна, двери и рамы из НПВХ имеют силикатное покрытие (на основе рутила), которое действует как солнцезащитный крем для поверхности, защищая ее от суровых погодных условий, удушья, трещин и других повреждений поверхности.

Кроме того, диоксид титана действует как пигментирующий агент, который способствует отбеливанию профиля, а также обеспечивает сохранение блеска прочных и всегда сияющих дверей и окон.

дайте нам знать больше о вашем проекте

Мы всегда ищем новые задачи и экологически безопасные устойчивые проекты.

Если у вас есть особые требования, требующие индивидуального решения, свяжитесь с нами.

Производство оконного профиля из ПВХ котировки в реальном времени, цены последней продажи -Okorder.com

Описание продукта:

Внедрение оконного профиля из ПВХ:

Наша производственная линия с высокотехнологичным оборудованием, а также у нас есть профессионал Команда для контроля качества. Теперь наша продукция обладает антивозрастными свойствами, защитой от ультрафиолетового излучения, коррозионной стойкостью, высокой прочностью, низкой ценой, может частично заменить алюминий, сталь и т. д. Теперь наша продукция экспортируется в Европу, Австралию, США и т. д. принято нашими клиентами, теперь наш бизнес становится все больше и больше, надеюсь, что мы могли бы также начать сотрудничество с вами.

А также мы можем сделать размер в соответствии с особыми требованиями заказчика.

Стандарт Продукта | ISO9001 |

| Устойчивые к фирменным плате. | |

| Особенности и преимущества | 1. Одинарное или двойное изоляционное стекло: профиль предназначен для установки одинарного или двойного изоляционного стекла. Применение стекла с двойной изоляцией может обеспечить максимальное снижение шума и тепла. |

| 2. Высококачественные пластиковые материалы. Профиль прошел лабораторные испытания: он не обесцвечивается, не трескается и не стареет даже под воздействием прямых солнечных лучей, дождя, высыхания или влажности от -30 до 70. | |

| 3. Резиновая лента: высококачественная резиновая уплотнительная лента обеспечивает герметичность, поэтому она может снизить стоимость вашего кондиционера. | |

4. Усиленный Steel: профиль повторно заинтересован Усиленный Steel: профиль повторно заинтересован | |

| 5. Хорошая собственность для уплотнения водяного; может самозатухать;Нажатие Сопротивление | |

Отправьте нам сообщение:

Электронная почта:

Телефон:

Необходимое количество:

Acre/AcresAmpere/AmperesBag/BagsBarrel/BarrelsBox/BoxesBushel/BushelsCarat/CaratsCarton/CartonsCase/CasesCentimeter/CentimetersChain/ChainsCubic Centimeter/Cubic CentimetersCubic Foot/Cubic FeetCubic Inch/Cubic InchesCubic Meter/Cubic MetersCubic Yard/Cubic YardsDegrees CelsiusDegrees FahrenheitDozen/DozensDram/DramsFluid Ounce /Fluid OuncesFoot/FeetForty-Foot Container Furlong/FurlongsGallon/GallonsGill/GillsGrain/GrainsGram/GramsGrossHectare/HectaresHertzInch/InchesKiloampere/KiloamperesKilogram/KilogramsKilohertzKilometer/KilometersKiloohm/KiloohmsKilovolt/KilovoltsKilowatt/KilowattsLiter/LitersLong Ton/Long TonsMegahertzMeter/MetersMetric Ton/Metric TonsMile/MilesMilliampere/ MilliamperesMilligram/MilligramsMillihertzMilliliter/MillilitersMillimeter/MillimetersMilliohm/MilliohmsMillivolt/MillivoltsMilliwatt/MilliwattsNautical Mile/Nautical MilesOhm/OhmsOunce/OuncesPack/PacksPair/PairsPallet/PalletsParcel/ParcelsPerch/PerchesPiece/PiecesPint/PintsPlant/PlantsPole/PolesPound/PoundsQuar t/QuartsQuartersRod/RodsRoll/RollsSet/SetsSheets/SheetsShort Tons/Short TonsSquare сантиметр/квадратные сантиметрыSquare Foot/Square FeetSquare Inch/Square InchesSquare Meter/Square MetersSquare Miles/Square MilesSquare Yard/Square YardsStone/TnesTonsTstonesStrands/Strands ЛоткиДвадцатифутовый контейнерЕдиница/ЕдиницыВольт/ВольтВатт/ВаттWpЯрд/Ярды

Компания:

Подробнее:

Осталось: 4000 символов

— О себе

— Требуемые характеристики

— Запросить цену/MOQ

Putter, известный производитель ПВХ профилей, дверей и окон. Наша команда имеет долгосрочное сотрудничество с соответствующими государственными научными подразделениями с момента основания компании. Мы внедрили местные и зарубежные передовые технологии производства и оснащены глубокими испытаниями и испытательным оборудованием, которое занимается производством изделий из ПВХ для домашнего использования.

Наша команда имеет долгосрочное сотрудничество с соответствующими государственными научными подразделениями с момента основания компании. Мы внедрили местные и зарубежные передовые технологии производства и оснащены глубокими испытаниями и испытательным оборудованием, которое занимается производством изделий из ПВХ для домашнего использования.

1. Обзор производителя | |

|---|---|

| Местоположение | Шаньдун, Китай |

| Год создания | 2012 |

| Годовой объем производства | Свыше 5 миллионов долларов США |

| Основные рынки | 20,00% Юго-Восточная Азия 30,00% Ближний Восток 10,00% Северная Америка 10,00% Северная Европа 10,00% Южная Азия 10,00% Западная Европа 5,00% Африка 5,00% Восточная Европа |

| Сертификаты компании | ИСО9001:2000 |

2.

|

|---|