Это – продолжение обзора нарушений технологии, которые могут происходить при прессовании алюминия. Первые четыре «плохо» см. здесь.

Чтобы избежать захвата воздуха в контейнер и образования на профилях пузырей, заготовку от столба нужно отрезать как можно ровнее, особенно, когда применяется составная заготовка из двух частей. Заготовки должны быть всегда чистыми, так их поверхностные слои могут попадать в прессуемое изделие. Тогда брак в производстве профилей неизбежен.

Трение, в том числе, на поясках матрицы приводит к тому, что в заготовке постоянно генерируется тепло, пока она «проталкивается» через матрицу. Идеальным является так называемое изотермическое прессование, то есть прессование, при котором сплав проходит через матрицу с одной и той же оптимальной температурой и максимальной скоростью. Для этого заготовку нагревают до температуры, которая снижается от переднего ее конца к заднему, с тем, чтобы компенсировать это повышение температуры заготовки от трения. Такой нагрев называют градиентным. Это требует специального оборудования, например, индукционного нагрева. Если такой нагрев производится неправильно или вообще не производится, то достижение максимальной скорости прессования невозможно.

Когда пресс-шайба работает нормально, то между ней и стенкой контейнера всегда остается тонкий слой алюминия. Его толщина должная быть одинаковой. Для мягкого сплава, например, сплава 6060, зазор, которые создает этот слой, составляет около 0,15 мм. Если этот зазор будет больше, сплав будет вытекать из под пресс шайбы в первоначальном продавливании заготовки через матрицу. Если этот зазор будет меньше, то этот слой алюминия будет «соскабливаться» со стенки контейнера и попадать в прессуемое изделие. Это может приводить к образованию пузырей, а также попаданию загрязнений из этого слоя в профили, вместо пресс-остатка.

Хорошая пресс-шайба должна с готовностью расширяться под нагрузкой пресс-штемпеля, легко отделяться от заготовки в конце цикла прессования, мгновенно сжиматься при обратном движении пресс-штемпеля без какого-либо «соскабливания» алюминия со стенки контейнера. Она должна обладать способностью продолжать полностью сжиматься даже после большого количества циклов прессования.

Если температурные датчики и нагревательные элементы расположены не рядом с втулкой контейнера, то может происходить перегрев контейнера. Никель-хромовые нагреватели могут достигать температуры 700-760 °С. Корпус контейнера обычно изготавливают из стали 4340, которая может начать отпускаться и умягчаться при температуре 540 °С. Если корпус контейнера потеряет часть своей прочности, то может привести к образованию внутри втулки контейнера уширения – «пуза». Это даст возможность загрязнениям из наружных слоев заготовки попадать в прессованные изделия. Результатом будет повышенная отбраковка профилей.

На том торце контейнера, который примыкает к матрице, температура втулки вверху обычно значительно выше, чем внизу. Это происходит в основном из-за тепла, которое поднимается изнутри контейнера. В результате сплав, который входит в матрицу сверху является более «текучим», чем тот, который входит снизу. Обычно считают, что каждые 5-6 °С разницы между верхом и низом контейнера дают 1 % разницы по длине профилей. На длинном столе, если верхнее «очко» матрицы не приглушено, эта проблема весьма заметна, особенно при применении пуллера.

Последняя операция перед подачей заготовки в контейнер – это ее смазка. В идеале пресс-шайба должна свободно проходить через втулку контейнера и в конце цикла прессования пресс-остаток должен выпасть из пресса. К сожалению, не всегда все так гладко происходит.

Слишком много смазки – это всегда было проклятьем прессовщиков. Была даже, говорят, такая поговорка «Никакой смазки, а лишнее вытри». С тех пор прошло много времени и сейчас есть полная ясность о необходимости и эффективном применении смазки.

В конце каждого цикла прессования пресс-шайба, которая уже давно стационарно закрепляется на пресс-штемпеле, должна мгновенно и чисто отделиться от пресс-остатка, без вытягивания прессованного профиля из матрицы. А также, без поломки самой пресс-шайбы. Прилипание может тут быть серьезной проблемой. Поэтому очень важно, чтобы и пресс-шайба, и заготовка были должным образом смазаны, чтобы обеспечить немедленное и без усилий их разделение.

Эффективная смазка обеспечивает мгновенное и чистое отделение пресс-шайбы от пресс-остатка. Она также обеспечивает чистое отделение пресс-остатка от ножа механизма отделения пресс-остатка. Это, в свою очередь, дает чистую поверхность торца втулки контейнера, что важно для его плотного примыкания к матрице в ходе прессования.

Типичная смазка торца пресс-шайбы — это нанесение слоя сажи в результате сгорания ацетилена. В настоящее время многие прессовщики за рубежом все чаще применяют порошковую или жидкую смазку из нитрида бора, которая была специально разработана для прессования цветных металлов.

Источник: http://www.castool.com/sites/default/files/publications/top_10_worst_extrusion_practices_and_how_they_can_%20be_avoided.pdf

aluminium-guide.ru

Одним из наиболее важных свойства алюминиевого сплава при изготовлении алюминиевых профилей является его так называемая прессуемость. Ее определяют по максимальной допустимой скорости прессования профилей. Именно прессуемость сплава является одним из самых важных факторов, которые определяют стоимость и эффективность всего процесса производства алюминиевых профилей. Известно, что температура и скоростные параметры вместе с напряженным состоянием в зоне деформации, в основном в матрице, играют значительную роль в повышении прессуемости конкретного алюминиевого сплава.

Мерой прессуемости является максимальная скорость прессования без образования трещин, разрывов или других дефектов поверхности. На величину прессуемости алюминиевого сплава, кроме его химического состава, оказывают влияние различные технологические параметры, например, режимы гомогенизации слитков (столбов), способ нагрева заготовок, конструкция и состояние матрицы и т.д.

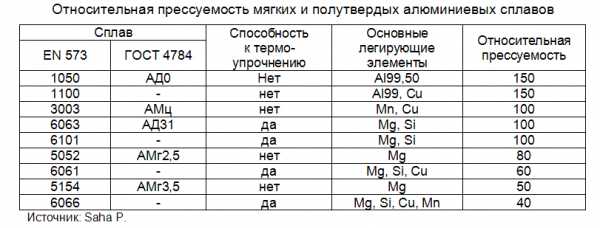

По трудности прессования все алюминиевые сплавы для изготовления алюминиевых профилей делят на три группы (таблица 1): легко и трудно прессуемые («мягкие» и «твердые»), а также промежуточная группа сплавов, прессуемых со средней трудностью («полутвердые»).

Таблица 1

Мягкие и полутвердые алюминиевые сплавы объединяет то, что они изготавливаются по схожей технологии и на одном и том же оборудовании: прямое прессование «стык в стык», закалка (охлаждение) на прессе, применение аналогичного прессового инструмента. Рейтинг прессуемости — относительная прессуемость — некоторых мягких и полутвердых алюминиевых сплавов представлена в таблице 2.

Таблица 2

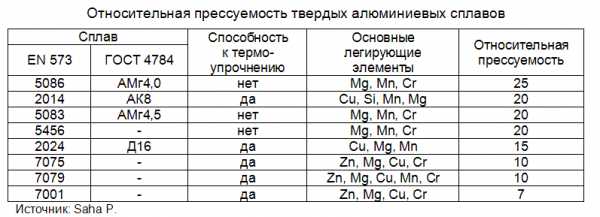

Твердые алюминиевые сплавы прессуют как прямым, так и обратным прессованием: за каждое прессование по одной заготовке, закалку алюминиевых профилей производят с отдельного нагрева. Относительная прессуемость некоторых твердых алюминиевых сплавов представлена в таблице 3. См.еще Прессуемость алюминиевых сплавов.

Источник: Saha P.

aluminium-guide.ru

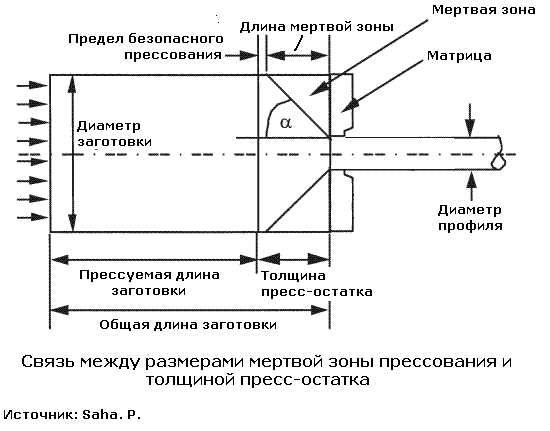

В конце каждого цикла прессования на прессе для экструзии алюминия – экструзионном прессе – обычно всегда образуется пресс-остаток – остаток заготовки, который удаляют из пресса в отходы. См. подробнее Прессование алюминия с пресс-остатком.

Толщину пресс-остатка обычно назначают из тех соображений, чтобы он отделялся от металла в матрице как можно легче, не повреждал оставшийся в матрице металл и удалялся из пресса. Однако известно, что поверхностный слой заготовки – поверхности алюминиевого слитка — содержит значительное количество загрязнений, в том числе, различных оксидов легирующих элементов сплава. В конце цикла прессования эти поверхностные загрязнения скапливаются в конце заготовки и начинают течь внутрь прессуемого профиля.

Этот процесс начинается уже при длине пресс-остатка около 15 % от первоначальной длины заготовки – намного больше того пресс-остатка, который удаляют на большинстве экструзионных прессов. Однако, считается, что эти включения обычно полностью попадают внутрь алюминиевого профиля и поэтому практически не влияют на качество его поверхности. За исключением тех случаев, когда профили подвергают травлению, например, при их анодировании. Схема расчета толщины пресс-остатка показана на рисунке ниже.

Конечно, можно волноваться о влиянии таких включений на прочностные свойства профилей из конструкционных алюминиевых сплавов 6061 и 6082, которые должны обеспечивать повышенную прочность, так как они часто применяются для несущих конструкций. В этом случае обычно применяют толщину пресс-остатка как раз 15-16 % от первоначальной длины заготовки.

Поэтому возникают две различных ситуации:

Тип алюминиевого сплава влияет на оптимальную конструкцию ножа механизма отделения пресс-остатка. Лезвие в виде совка или ложки чаще применяют для большинства алюминиевых сплавов серии 6ххх. Однако на оптимальную конструкцию лезвия влияет также толщина пресс-остатка, которая, в свою очередь, зависит от сплава. Некоторые заводы применяют весьма толстые пресс-остатки для ответственных изделий из сплава 6061, например, для автомобильной промышленности. В таких случаях фирма Castool, например, рекомендует свою конструкцию Delta.

Отделение пресс-остатков из по-настоящему мягких сплавов 1ххх и 3ххх имеет свои особенности. Для этих сплавов характерно повышенное прилипание металла к лезвию. Поэтому для них применяют лезвия в виде совка-ложки со специальной формой кромки.

В настоящее время наблюдается тенденция работать с очень короткими пресс-остатками. Это связано с тем, что все чаще применяются высококачественные алюминиевые слитки-столбы с минимальной толщиной обогащенного оксидами поверхностного слоя. Поэтому пресс-остаток естественным образом сворачивается под воздействием ножа с обычным лезвием. Нет даже необходимости применять специальных радиус на лезвии для лучшего сворачивания пресс-остатка.

Твердые алюминиевые сплавы серий 2ххх и 7ххх требуют толстых пресс-остатков – обычно около 15 % от длины заготовки. Поскольку эти пресс-остатки никогда не заворачиваются, то их нужно просто отделить от металла в матрице. В этом случае применяют не острые лезвия, а специальные лезвия для лучшего сдвига металла.

Однако не все сплавы 7ххх входят в эту категорию. Наиболее мягкие сплавы серии 7ххх, такие как 7003, 7005, 7020, попадают в ту же группу, что и твердые сплавы серии 6ххх, такие как 6061 при толщине пресс-остатка часто даже тоньше, чем у сплава 6061.

Источник: www.castool.com

aluminium-guide.ru

Этот тип дефектов — тип 1-В — разновидность «полосчатости», но не из-за загрязненного металла из поверхностного слоя слитка, как в типе 1-А, или полос с крупным зерном и «шероховатой» структурой, как в типе 1-Б. Дефекты этого типа возникают из-за повреждения пояска матрицы, а также нарушения технологии прессования профилей для анодирования, например, слишком короткого пресс-остатка.

См. Дефекты анодирования алюминия — классификация

Die lines.

Прессование

Прессование – Анодирование.

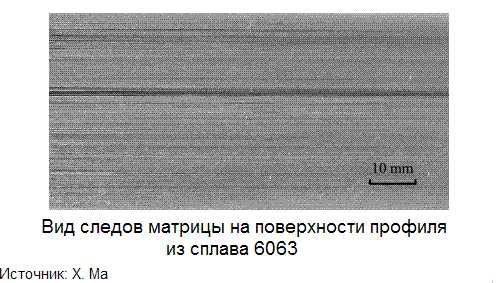

Этот вид дефекта анодирования – это обычно отдельные риски на поверхности отпрессованного алюминиевого профиля (рисунок 1.7), которые возникают в результате повреждения пояска матрицы или захватывания им загрязнений, включений, стальных частиц (например, частиц азотированного слоя или продуктов трения стенки контейнера). В зависимости от их глубины некоторые следы матрицы могут проявляться только после травления, другие будут видны даже после механического полирования профиля или его обработки абразивами и щетками.

Рисунок 1.7

Рисунок 1.7

Избежать следов матриц можно только при полной уверенности, что:

Не слишком глубокие следы матрицы удаляются или маскируются после щелочного травления Е6.

Тransverse welds

Прессование.

Травление – Анодирование.

Этот дефект возникает на переднем конце каждой заготовки (кроме первой) при прессовании сплошных алюминиевых профилей на матрице со сварочной камерой и для всех полых профилей. Этот дефект возникает из-за неизбежного оксидного слоя, возникающего на стыке между срезанной поверхностью алюминия в портах матрицы и передним торцом следующей заготовки.

Дефект имеет форму V-образной полосы с острием V, направленным в сторону переднего конца прессуемого алюминиевого профиля. Этот дефект продемонстрирован на рисунке 1.8.

Для алюминиевых профилей, подвергающихся анодированию, часто (но не всегда) необходимо вырезать эти участки и отправлять их в лом. Многие прессовщики ищут возможность снизить объем внутреннего лома и поэтому увеличивают риск изготовления профилей, содержащих поперечные швы.

Рисунок 1.8

Рисунок 1.8

Вack-end-Defect (также сoring и piping)

Прессование.

Проявление дефекта

Травление – Анодирование

Темные полосы, как правило, наклоненные под углом к направлению прессования. Они обычно не видны на профилях в прессованном состоянии или после механической обработки. Проявляются после травления и анодирования алюминиевых профилей. Этот тип «полосчатых» дефектов содержит материал с «сегрегатами» и оксидами из периферийной зоны слитка. Этот материал не должен попадать в профиль, но может в него попасть на последнем этапе прессования из конца заготовки.

В книге T. Sheppard “Extrusion of Aluminium Alloys” этот дефект выглядит как показано на рисунке 1.9.1. На рисунке 1.9.2 из книги P. K. Saha “Aluminium Extrusion Technology” показана модель образования этого дефекта. Часто этот дефект имеет трубчатую форму и его еще называют «piping – «утяжина».

Рисунок 1.9.1

Рисунок 1.9.1

Рисунок 1.9.2

Увеличение толщины пресс-остатка.

Источник: Barry R. Ellard, Aluminum Extrusion Technology, 2000

aluminium-guide.ru

Лучшие прессовщики алюминия свои – корпоративные – рабочие инструкции? где собран лучший мировой опыт в этой области. Эти инструкции обычно очень подробно описывают каждую производственную операцию .Они предназначены для того, чтобы можно было избежать всего, что мешает достижению почти 100%-ного качества и максимальной производительности.

Самой простой такой инструкцией является представленные ниже и здесь десять «плохо» при прессовании алюминия, а именно: чего нельзя делать при прессовании алюминия. Этот список включает обычные проблемы, которые возникают при взаимодействии заготовки и матрицы и которых можно легко избежать. Этот краткий перечень может помочь прессовщику алюминия выявить проблемы на своем производстве и попытаться решить их.

Есть мнение, что немногие из прессовщиков алюминия смогут честно заявить, что не имеют ни одной из этих десяти проблем – десяти «что такое плохо».

В наше время главной целью прессовщиков алюминия является повышение производительности. Именно этому уделяется максимальное внимание на всех этапах производства алюминиевых профилей (прутков, труб) – от разливки столбов до упаковки. Ниже представлены первые четыре «плохо» при прессовании алюминия [1]:

остальные шесть «плохо» — с 5 по 10 см. здесь:

Выверка пресса – выставление всех его элементов по горизонтали, вертикали и оси – должно быть первым требованием в любой инструкции по прессованию. Если пресс плохо выверен, он не сможет производить хорошие профили. Это включает также и контроль рабочей температуры – «перекос» температуры элементов пресса, например, контейнера, что тоже не приведет ни к чему хорошему.

Матрицу обычно проектируют так, что она имеет должную температуру, когда через нее происходит прессование самой первой заготовки. Если это не так, то хороший профиль обычно отпрессовать не удастся, пока одну-две заготовки «не выбросить» для разогрева этой матрицы. Супер-прессовщики алюминия применяют одиночные печи для нагрева каждой матрицы.

Все, что не дает матрице делать хорошее изделие с максимальной скоростью, является препятствием для повышения производительности. К сожалению, производитель матриц должен учитывать реальное состояние оборудования и технологии своего заказчика.

Если он знает, что его матрица вряд ли будет однородно и правильно нагреваться перед прессованием, он сделает ее попрочнее, чтобы выдержать высокое давление при продавливании металла через матрицу. С такой матрицей максимальной скорости прессования не достигнешь. Прочная матрица – это медленная матрица.

Если бы изготовитель матрицы был уверен, что она будет должным образом нагреваться, он бы снизил усилие прессования через нее процентов на 30-40. С таким запасом по давлению заготовку можно ниже греть и прессовать через нее быстрее.

Когда матрицу держат слишком долго при температуре ее нагрева, пояски матрицы сильно окисляются. Дольше восьми часов матрицу никак нельзя держать в печи нагрева матриц. И уж, конечно, не загружать матрицы вечером в субботу или даже в пятницу для прессования через нее в понедельник! Через такую матрицу вы никогда не получите хорошей поверхности прессованного профиля.

Источник: http://www.castool.com/sites/default/files/publications/top_10_worst_extrusion_practices_and_how_they_can_%20be_avoided.pdf

aluminium-guide.ru