Содержание

Прессование алюминия: немного теории

Прессование алюминия

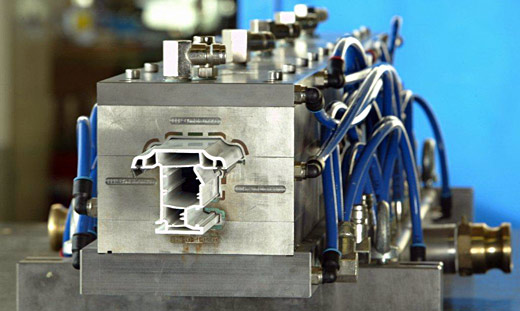

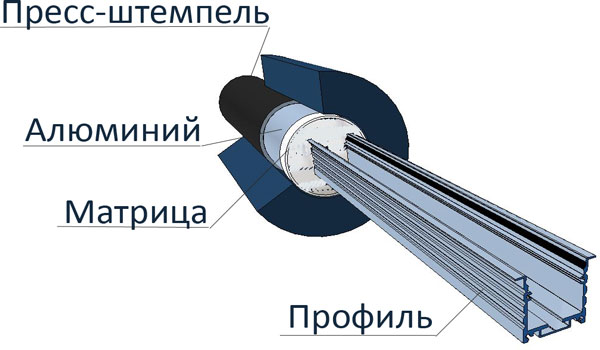

В производстве алюминиевых профилей важнейшей операцией является прессование. Прессование алюминия и его сплавов представляет собой процесс пластического деформирования, в котором заготовку под воздействием давления заставляют течь через одно или несколько очков матрицы с площадью поперечного сечения намного меньшей, чем у исходной заготовки. Интервал температуры прессования, величина напряжения течения и условия трения металла об инструмент определяют особенности прессования алюминиевых сплавов. Интервал температуры прессования алюминиевых профилей составляет от 350 до 550 °С и зависит от типа сплава, требований к качеству поверхности профиля и его механическим свойствам.

Алюминий и алюминиевые сплавы профили почти всегда прессуют в прямом контакте с контейнером и матрицей, которые изготавливают из жаропрочных сталей. Алюминий отличается значительной химическим сродством и адгезией к железу: даже в твердом состоянии он стремится «прилипнуть» к поверхности стального инструмента. Особенность прессования алюминия заключается в том, что при увеличении давления в контейнере силы трения между стальной стенкой контейнера и алюминием настолько велики, что сдвиговая пластическая деформация алюминия во внутренних слоях заготовки начинается раньше, чем его проскальзывание по стенке контейнера.

Особенность прессования алюминия заключается в том, что при увеличении давления в контейнере силы трения между стальной стенкой контейнера и алюминием настолько велики, что сдвиговая пластическая деформация алюминия во внутренних слоях заготовки начинается раньше, чем его проскальзывание по стенке контейнера.

Теория пластичности

Для понимания закономерностей прессования металла – его течения – применяют теорию пластичности. При простом одноосном сжатии или растяжении металл начинает течь пластически при превышении напряжения величины предела текучести. Пластическое течение алюминия при прессовании является сложным трехмерным сдвиговым течением. Особенность сдвигового течения алюминия и его сплавов от других металлов заключается в том, что внутренние слои алюминиевой заготовки начинают пластически деформироваться первыми, а ее периферийные слои – позже. Течение металла в ходе прессования зависит от многих факторов, таких как:

- свойства материала заготовки;

- условий трения между контейнером и заготовкой, металлом и матрицей;

- отношение прессования.

Классические типы течения при прессовании гомогенного материала с различными условиями трения в контейнере и матрице представлены на рисунке 1.

Рисунок 1

Типы течения алюминия

Течение без трения

Тип течения S происходит при отсутствии трения в контейнере и матрице. Такое течение обеспечивало бы однородные свойства алюминиевых профилей. Этот тип течения можно рассматривать как чисто теоретический, поскольку алюминий почти никогда не прессуют со смазкой. В этом случае мертвые зоны течения металла не возникают.

Течение с трением на матрице

Тип течения А возникает при прессовании с трением на зеркале матрицы и при отсутствии трения в контейнере. Это характерно для обратного прессования. В центре заготовки металл движется быстрее, чем на периферии. В углах переднего конца заготовки между зеркалом матрицы и стенкой контейнера формируются мертвые зоны «неподвижного» металла. Эта мертвая зона формируется сразу после распрессовки. Материал заготовки течет вдоль конусообразной границы этой зоны в результате сдвиговой пластической деформации и движется «по диагонали» к отверстию матрицы для формирования наружных слоев алюминиевого профиля.

Материал заготовки течет вдоль конусообразной границы этой зоны в результате сдвиговой пластической деформации и движется «по диагонали» к отверстию матрицы для формирования наружных слоев алюминиевого профиля.

Течение с “рубашкой”

При течении по типу В трение металла происходит как об контейнер, так и об матрицу. Это происходит при прямом прессовании. Для этого случая характерна более интенсивная сдвиговая деформация, чем при течении по типу А. Поверхность заготовки является неподвижной относительно стенки контейнера, а сдвиговая деформация достигает максимума сразу под поверхностным слоем. Перед зеркалом матрицы формируется мертвая зона. Поверхность алюминиевого профиля формируется не из поверхностного слоя заготовки, а внутренних слоев заготовки, которые сдвиговым течением двигаются вдоль границы мертвой зоны. Конечный профиль имеет значительно более неоднородные свойства по сравнению с профилем, полученным при течении по типу А. Поверхностный слой заготовки, который сначала «прилипает» к стенке контейнера, а затем «сбривается» подошедшей пресс-шайбой. Материал, который собирается и сжимается перед пресс-шайбой, содержит материал из так называемого инверсного слоя слитка с повышенным содержание оксидов, легирующих элементов и примесей. Эту поверхностную оболочку называют иногда “рубашкой”, а сам метод прессования – прессование с рубашкой.

Материал, который собирается и сжимается перед пресс-шайбой, содержит материал из так называемого инверсного слоя слитка с повышенным содержание оксидов, легирующих элементов и примесей. Эту поверхностную оболочку называют иногда “рубашкой”, а сам метод прессования – прессование с рубашкой.

Факторы течения алюминия

Таким образом, свойства прессованных алюминиевых профилей в значительной степени зависят от особенностей течения металла в ходе прессования. На течение металла оказывают влияние многие факторы:

- Cпособ прессования, прямой или обратный.

- Максимальное усилие пресса, размеры и форма контейнера.

- Процессы трения на матрице и контейнере.

- Тип, размеры и конструкция матрицы.

- Длина заготовки и тип сплава.

- Отношение прессования (коэффициент вытяжки).

- Температура матрицы и прессового инструмента.

- Скорость прессования.

Проработка металла

Степень деформационной проработки металла в значительной степени зависит от типа, размеров и конструкции матрицы. Например, в полых матрицах на деформирование материала затрачивается значительно больше энергии, чем в сплошных. Как уже упоминалось, в углах между контейнером и матрицей образуется конусообразная «мертвая зона». Материал в своем движении по контейнеру к матрице деформируется сдвигом вдоль границы этой зоны. Эта мертвая зона играет роль конической поверхности матрицы. Размеры этой мертвой зоны определяются углом α этой конической поверхности по отношению к оси контейнера (рисунок 2). Этот угол зависит от отношения прессования, напряжения течения материала, коэффициента трения между заготовкой и контейнером, а также между текущим металлом и зеркалом матрицы. При одном и том же коэффициенте трения между контейнером и заготовкой конусный полуугол мертвой зоны зависит от отношения прессования: с увеличением отношения прессования этот угол увеличивается и уменьшается длина линии сдвига.

Например, в полых матрицах на деформирование материала затрачивается значительно больше энергии, чем в сплошных. Как уже упоминалось, в углах между контейнером и матрицей образуется конусообразная «мертвая зона». Материал в своем движении по контейнеру к матрице деформируется сдвигом вдоль границы этой зоны. Эта мертвая зона играет роль конической поверхности матрицы. Размеры этой мертвой зоны определяются углом α этой конической поверхности по отношению к оси контейнера (рисунок 2). Этот угол зависит от отношения прессования, напряжения течения материала, коэффициента трения между заготовкой и контейнером, а также между текущим металлом и зеркалом матрицы. При одном и том же коэффициенте трения между контейнером и заготовкой конусный полуугол мертвой зоны зависит от отношения прессования: с увеличением отношения прессования этот угол увеличивается и уменьшается длина линии сдвига.

Рисунок 2

Пресс-остаток

В конце цикла прессования каждой заготовки оставляют остаток заготовки – пресс-остаток – толщиной больше чем длина мертвой зоны прессования. Это предотвращает образование в алюминиевом профиле поверхностных и подповерхностных дефекты из-за попадания в него материла из поверхностного слоя заготовки. В промышленности обычно «держат» пресс-остаток в пределах от 5 до 15 % от исходной длины заготовки. Поскольку толщина пресс-остатка связана с мертвой зоной прессования, она также зависит от отношения прессования, типа матрицы, температуры заготовки, условий трения между контейнером и заготовкой, а также напряжения течения материала заготовки. На рисунке 2 показана связь толщины пресс-остатка с конической поверхностью мертвой зоны прессования. Остановка прессования на безопасном расстоянии от мертвой зоны предотвращает попадание в прессуемое изделие нежелательных металлических и неметаллических включений, которые скапливаются в ней.

Это предотвращает образование в алюминиевом профиле поверхностных и подповерхностных дефекты из-за попадания в него материла из поверхностного слоя заготовки. В промышленности обычно «держат» пресс-остаток в пределах от 5 до 15 % от исходной длины заготовки. Поскольку толщина пресс-остатка связана с мертвой зоной прессования, она также зависит от отношения прессования, типа матрицы, температуры заготовки, условий трения между контейнером и заготовкой, а также напряжения течения материала заготовки. На рисунке 2 показана связь толщины пресс-остатка с конической поверхностью мертвой зоны прессования. Остановка прессования на безопасном расстоянии от мертвой зоны предотвращает попадание в прессуемое изделие нежелательных металлических и неметаллических включений, которые скапливаются в ней.

Обычно на каждом прессовом производстве вырабатывается свой опыт по допустимой минимальной толщине пресс-остатка при различных условиях прессования, который подтверждают результатами травления сечений пресс-остатков на макроструктуру. В результате возникает понимание изменения конического угла мертвой зоны (и допустимой толщины пресс-остатка) с изменением параметров прессования, формы и размеров очка матрицы (количества очков) и типа матрицы (сплошная или полая).

В результате возникает понимание изменения конического угла мертвой зоны (и допустимой толщины пресс-остатка) с изменением параметров прессования, формы и размеров очка матрицы (количества очков) и типа матрицы (сплошная или полая).

Источники:

1. Aluminum Extrusion Technology / Saha P.

2. Экструзия, еd. М. Баузер и др., 2006.

от заготовки до готового профиля

Ниже кратко, упрощенно и схематично – для первоначального ознакомления – изложены основы производственного процесса изготовления прессованных алюминиевых профилей.

И прессование, и экструзия

Прессование алюминия часто, и вполне обоснованно, называют также экструзией алюминия. Алюминий, действительно, выдавливается из контейнера пресса через отверстия матрицы, на которых формируется сечение алюминиевого профиля. Прямое значение английского слова «extrusion» как раз и означает «выдавливание». Вместе с тем, в русскоязычной технической литературе и нормативных документах пока чаще применяется термин «прессование».

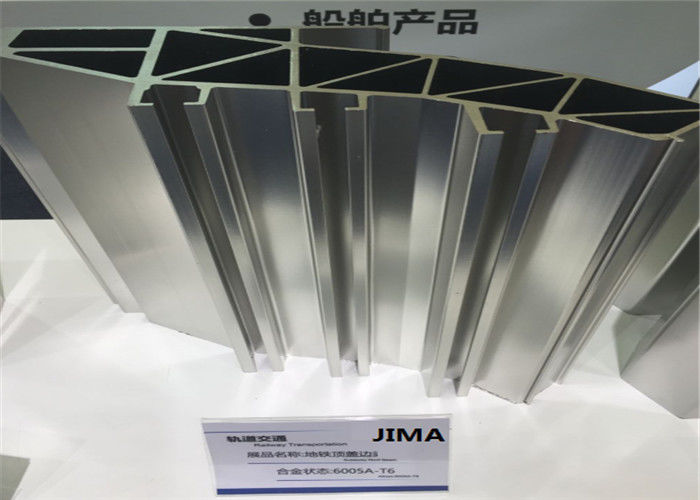

Алюминиевые сплавы для профилей

Подавляющее большинство алюминиевых профилей изготавливают из сплавов серии 6ххх. Основные легирующие элементы этих сплавов – магний и кремний в количестве до 1,2 %. Из всех сплавов серии 6ххх наиболее популярными являются международные сплавы 6060 и 6063, которые являются аналогами отечественного сплава АД31. Эти сплавы являются термически упрочняемыми, то есть обладают способностью повышать свою прочность в результате термической обработки. О профилях из этих сплавов и будет, в основном, идти речь ниже.

Слиток-столб

Исходным материалом для изготовления алюминиевых профилей являются алюминиевые слитки. Чаще всего они имеют вид цилиндрических столбов длиной до 7 м (рисунок 1). Эти столбы могут иметь различные диаметры, как правило, шагом в один дюйм (25,4 мм). Самыми распространенными являются столбы диаметром от 6 дюймов до 9 дюймов (от 152 до 228 мм). Процесс изготовления слитков-столбов (литье и гомогенизации) не описываются в данной статье

Рисунок 1 – Резка слитков столбов на заготовки [1]

Заготовка

В контейнер пресса загружают не весь столб, а его часть – заготовку. Часть производителей профилей заранее нарезают из столбов заготовки нужной длины – обычно от 400 до 1000 мм (см. рисунок 1), другие – загружают в печь весь столб, а затем непосредственно перед загрузкой в пресс отрезают от него нагретую заготовку нужной длины.

Часть производителей профилей заранее нарезают из столбов заготовки нужной длины – обычно от 400 до 1000 мм (см. рисунок 1), другие – загружают в печь весь столб, а затем непосредственно перед загрузкой в пресс отрезают от него нагретую заготовку нужной длины.

Нагрев заготовки

На рисунке 2 показан процесс подачи заранее отрезанной заготовки в печь нагрева заготовок. Заготовки поступает в печь и нагревается до заданной температуры.

Рисунок 2 – Нагрев заготовки перед ее экструзией [1]

Температура плавления чистого алюминия составляет 660 ºС. С увеличением содержания примесей и легирующих элементов температура алюминиевых сплавов, которые применяются для изготовления профилей несколько снижается (см. подробнее здесь). Типичная температура заготовки из сплавов серии 6ххх перед загрузкой в пресс составляет от 400 до 480 ºС. Точная температура нагрева зависит от химического состава сплава, сложности профиля и других параметров.

Отметим, что нагретая заготовка визуально ничем не отличается от холодной, она не имеет красноватого оттенка и не светится.

Нагрев матрицы и установка ее на пресс

Для прессования заданного профиля подготавливается соответствующая матрица – она нагревается в печи нагрева матриц до температуры близкой температуре заготовки.

Рисунок 3 – Установка матричного комплекта в пресс [1]

Нанесение смазки на торец заготовки

Нагретая заготовка извлекается из печи и направляется к прессу для загрузки в контейнер. Перед самой загрузкой в пресс на задний торец заготовки наносят смазочный слой, который предотвращает прилипание пресс-шайбы к заготовке при обратном движении пресс-штемпеля в конце цикла прессования. Обычно для этого на торец заготовки направляют факел горящего ацетилена. Образующаяся от неполного сгорания ацетилена сажа покрывает торец заготовки и играет роль той самой смазки.

Рисунок 4 – Подача заготовки к прессу и нанесение смазки на ее задний торец [1]

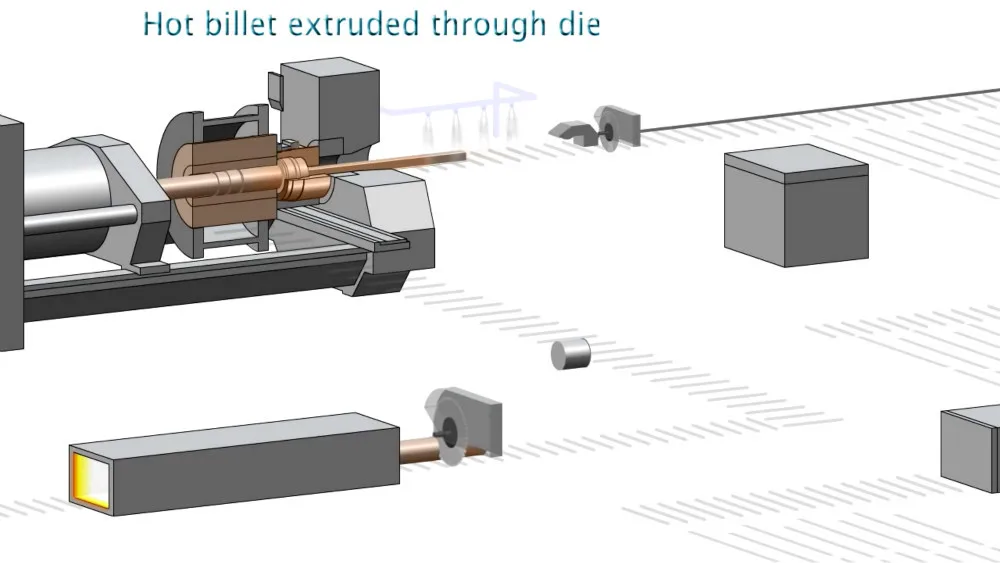

Загрузка заготовки в контейнер и прессование

Заготовка свободно «заталкивается» пресс-штемпелем в контейнер, диаметр которого на 3-4 мм больше, чем диаметр заготовки. Затем пресс-штемпель начинает «давить» на торец заготовки с большим усилием, так что материал заготовки заполняет весь объем контейнера. С дальнейшим продвижением пресс-штемпеля давление в контейнере возрастает, и алюминий начинает «выдавливаться» через отверстия матрицы в виде профиля с заданным поперечным сечением (рисунок 5).

Затем пресс-штемпель начинает «давить» на торец заготовки с большим усилием, так что материал заготовки заполняет весь объем контейнера. С дальнейшим продвижением пресс-штемпеля давление в контейнере возрастает, и алюминий начинает «выдавливаться» через отверстия матрицы в виде профиля с заданным поперечным сечением (рисунок 5).

Рисунок 5 – Загрузка заготовки в контейнер и прессование (экструзия) профиля [1]

Пресс-остаток

В конце цикла прессования заготовки около 10 % ее объема, включая ее наружную оболочку, остается в задней части контейнера. Контейнер немного отъезжает назад, и эта часть заготовки извлекается из контейнера и отрезается от матрицы специальным острым ножом-гильотиной. Эта отрезанная часть заготовки называется пресс-остатком. Он вместе с другими технологическими отходами направляется на переплавку.

Скорость прессования

Профиль выходит из матрицы при температуре выше 500 ºС. Скорость движения профиля на выходе из матриц может составлять от 8 до 80 м в минуту в зависимости от сплава и сложности профиля (рисунок 6). В продольной передаче профиля по приемному столу, который может достигать длины 50 м, обычно участвует пуллер. Он захватывает специальными зажимами передний конец профиля и тянет профиль по рольгангу приемного стола. Скорость движения пуллера и осевое усилие, которое он прилагает к профилю, согласованы со скоростью выхода профиля из матрицы.

Скорость движения профиля на выходе из матриц может составлять от 8 до 80 м в минуту в зависимости от сплава и сложности профиля (рисунок 6). В продольной передаче профиля по приемному столу, который может достигать длины 50 м, обычно участвует пуллер. Он захватывает специальными зажимами передний конец профиля и тянет профиль по рольгангу приемного стола. Скорость движения пуллера и осевое усилие, которое он прилагает к профилю, согласованы со скоростью выхода профиля из матрицы.

Рисунок 6 – Выход профиля из матрицы;охлаждение профилей на выходном столе [1]

Закалка на прессе

Почти сразу после выхода из матрицы профиль обычно подвергают ускоренному охлаждению для того, чтобы алюминиевый сплав профиля достиг закаленного состояния – закалке на прессе.

Для достижения состояния закалки каждый сплав имеет свою минимально допустимую скорость охлаждения до температуры около 250 ºС. Например, профили из сплава 6060 должны достигать этой температуры не более, чем за пять минут. Для тонкостенных профилей для этого может быть достаточно охлаждения вентиляторами на приемном столе. Для профилей из более легированного сплава 6082 обычно требуется усиленное охлаждение сжатым воздухом, водовоздушной смесью или даже водой сразу после выхода из матрицы (см. рисунок 6).

Для тонкостенных профилей для этого может быть достаточно охлаждения вентиляторами на приемном столе. Для профилей из более легированного сплава 6082 обычно требуется усиленное охлаждение сжатым воздухом, водовоздушной смесью или даже водой сразу после выхода из матрицы (см. рисунок 6).

Закалка алюминия и закалка стали

Закалка алюминиевых сплавов отличается от закалки стали. Сталь сразу после охлаждения резко повышает свою прочность. Алюминиевые же сплавы после закалки практически не изменяют своей прочности. Эффект закалки проявляется только в результате последующей операции старения – естественного или искусственного. Естественное старение – это обычное вылеживание при комнатной температуре в течение нескольких недель или даже месяцев. Отсюда и термин «старение».

Горячая резка профилей

Длина профиля, который прессуется из одной заготовки, может достигать 50 м. Она зависит от размеров заготовки (диаметра и длины) и площади сечения профиля, а также длины приемного стола пресса. Обычно в конце каждого цикла прессования этот длинный непрерывный профиль отрезают пилой горячей резки от той части профиля, которая еще находится в матрице (рисунок 7). Затем этот профиль передается на стол охлаждения профилей.

Обычно в конце каждого цикла прессования этот длинный непрерывный профиль отрезают пилой горячей резки от той части профиля, которая еще находится в матрице (рисунок 7). Затем этот профиль передается на стол охлаждения профилей.

Рисунок 7 – Пила горячей резки [1]

Стол охлаждения профилей и растяжная машина

На столе охлаждения профили продолжают свое охлаждение до температуры цеха и затем поступают на растяжную машину (рисунок 8). На растяжной машине профиль подвергается растяжению на заданную величину пластической деформации. Цель этой операции – снижение отклонений формы профиля от прямолинейности и скручиванию, а также, при необходимости, заданной холодной деформации.

Рисунок 8 – Профили на столе охлаждения и в растяжной машине [1]

Пила холодной резки

После растяжной машины профили по рольгангу поступают к пиле мерной резки (рисунок 8). Эту пилу называют также пилой холодной резки в отличие от пилы горячей резки на выходном столе пресса. На ней профили режут на мерные длины в соответствии с требованиями заказчика, обычно от 2 до 6 м. Профили мерной длины укладываются в специальные стальные корзины и направляются в зависимости от назначения (и типа сплава) на участок упаковки или в печь старения.

На ней профили режут на мерные длины в соответствии с требованиями заказчика, обычно от 2 до 6 м. Профили мерной длины укладываются в специальные стальные корзины и направляются в зависимости от назначения (и типа сплава) на участок упаковки или в печь старения.

Рисунок 9 – Пила мерной резки [1]

Печь старения

Профили из термически упрочненных сплавов, таких как сплав 6060, достигают своей максимальной прочности в процессе, которые называют упрочнение старением. В результате старения легирующие элементы сплава, которые в результате закалки были «заморожены» в твердом растворе алюминия, выделяются в виде мелких частиц. Это приводит к повышению прочностных свойств профилей.

Этот процесс старения может происходить при комнатной температуре в течение нескольких недель или даже месяцев. В этом случае он называется естественным старением. Максимальное повышение прочностных свойств достигается при искусственном старении, которое производится путем нагрева в специальной печи – печи старения (рисунок 10). Типичный режим для сплава 6060: температура 180 ºС и длительность 5 часов.

Типичный режим для сплава 6060: температура 180 ºС и длительность 5 часов.

Рисунок 10 – Загрузка профилей в печь старения

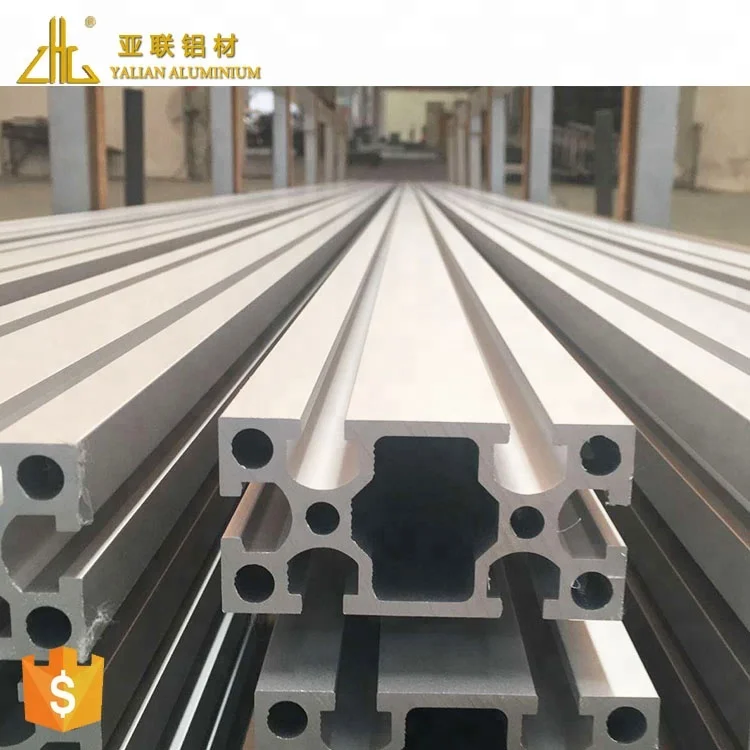

Упаковывание, складирование и отгрузка

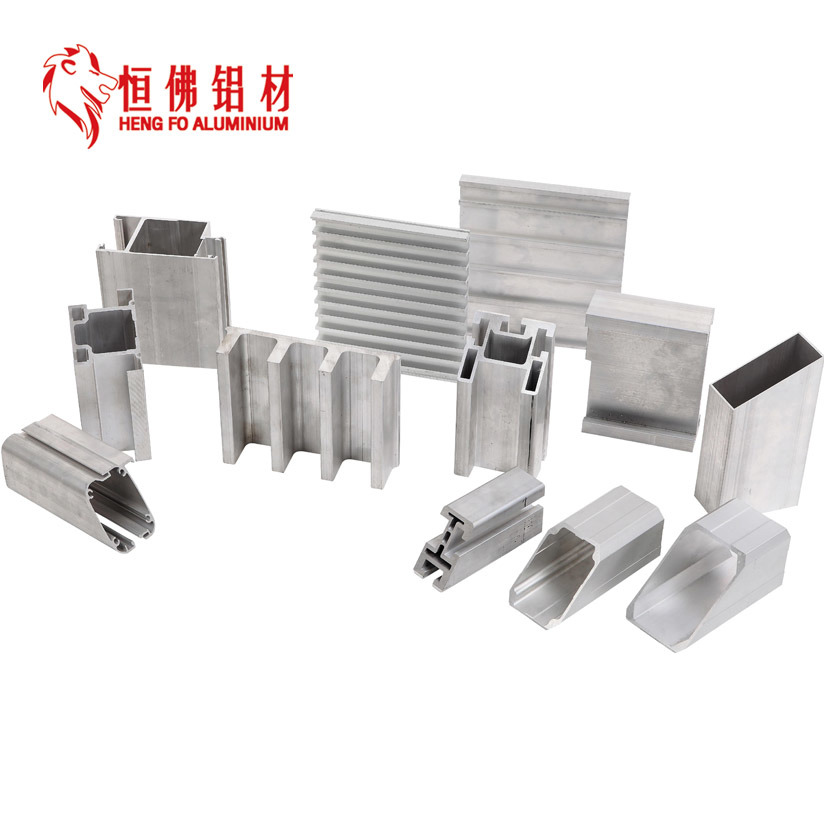

Готовые алюминиевые профили передаются:

- на порошковое окрашивание или анодирование;

- на упаковку и отгрузку заказчику;

- на склад (рисунок 11).

Рисунок 11 – Упаковка и складирование алюминиевых профилей

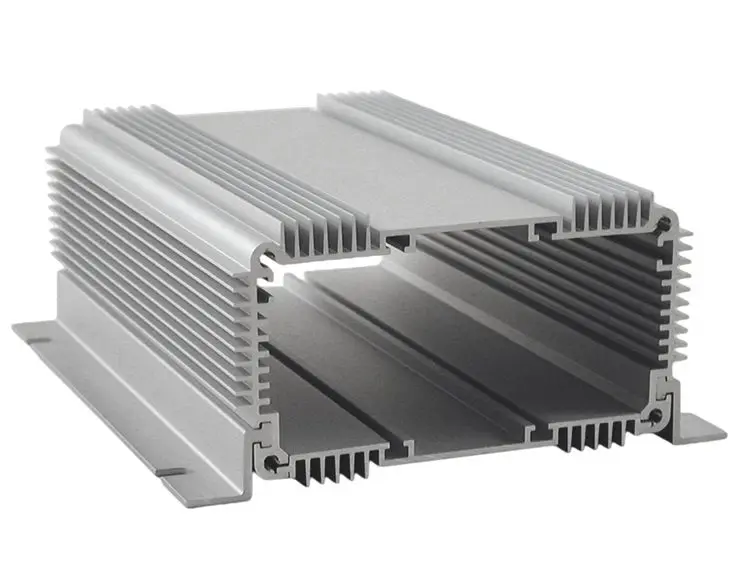

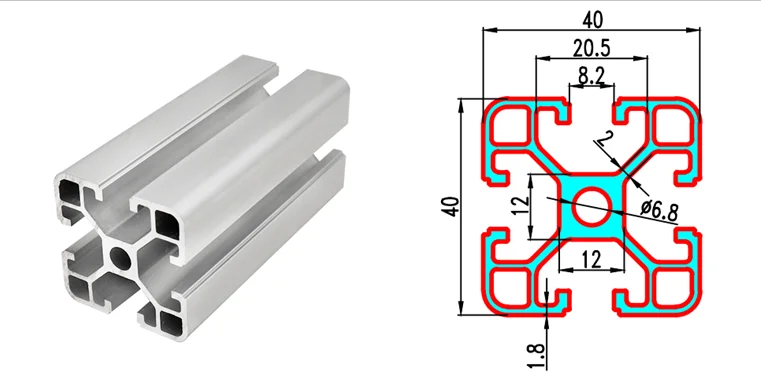

Изготовители инженерных алюминиевых профилей — поставщики алюминиевых профилей с Т-образными пазами, профилей с Т-образными пазами, профилей с Т-образными пазами, профилей из алюминиевых профилей, профилей с Т-образными пазами, профилей Fath, 80/20 Профиль с Т-образными пазами, Профили с Т-образными пазами, Профили из алюминиевого профиля, Профили с Т-образными пазами, Фат, Профили 80/20

| jpg» align=»left» valign=»top»> |

|

Изготовитель алюминия на заказ и производитель конструкций из алюминиевого профиля. Поставщики нестандартных/стандартных алюминиевых профилей с Т-образными пазами, профилей с Т-образными пазами, алюминиевых скобяных изделий. Производители средств промышленной безопасности, желтых ограждений OSHA, ограждений периметра, досок объявлений и объявлений, досок для тегов, презентационных досок, оборудования для салонов, промышленных корпусов, корпусов CMM и экологических корпусов. Промышленные алюминиевые тележки и тележки для складирования материалов и хранения / утилиты, промышленные шкафы, шкафы для хранения инструментов, шкафы для хранения промышленных деталей. Изготовление на заказ промышленных рабочих станций, сборочных станций/столов, инспекционных станций/столов, измерительных станций, испытательных стендов, промышленных компьютерных рабочих мест. Для многих моделей доступны загрузки чертежей САПР. EAF является авторизованным дистрибьютором Fath Components. Изготовление металлоконструкций на заказ, обработка с ЧПУ, фрезерование, токарная обработка, гидроабразивная резка, услуги лазерной резки, формование труб, гибка труб, а также услуги по упаковке и упаковке в ящики. Поставщики нестандартных/стандартных алюминиевых профилей с Т-образными пазами, профилей с Т-образными пазами, алюминиевых скобяных изделий. Производители средств промышленной безопасности, желтых ограждений OSHA, ограждений периметра, досок объявлений и объявлений, досок для тегов, презентационных досок, оборудования для салонов, промышленных корпусов, корпусов CMM и экологических корпусов. Промышленные алюминиевые тележки и тележки для складирования материалов и хранения / утилиты, промышленные шкафы, шкафы для хранения инструментов, шкафы для хранения промышленных деталей. Изготовление на заказ промышленных рабочих станций, сборочных станций/столов, инспекционных станций/столов, измерительных станций, испытательных стендов, промышленных компьютерных рабочих мест. Для многих моделей доступны загрузки чертежей САПР. EAF является авторизованным дистрибьютором Fath Components. Изготовление металлоконструкций на заказ, обработка с ЧПУ, фрезерование, токарная обработка, гидроабразивная резка, услуги лазерной резки, формование труб, гибка труб, а также услуги по упаковке и упаковке в ящики. |

Глоссарий отраслевых терминов | Custom Aluminium Extrusion Company

Глоссарий отраслевых терминов

Старение – Процесс старения, приводящий к повышению прочности и твердости.

Старение – Осаждение из твердого раствора, приводящее к изменению свойств сплава, обычно происходящее медленно при комнатной температуре (естественное старение) и более быстрое при повышенных температурах (искусственное старение).

Сплав – вещество с металлическими свойствами, состоящее из двух или более химических элементов, из которых хотя бы один является металлом. Более конкретно, алюминий плюс один или несколько других элементов, произведенных с определенными желаемыми характеристиками.

Алюминий – Серебристо-белый мягкий металл, известный своей легкостью, высокой отражательной способностью, высокой теплопроводностью, нетоксичностью и коррозионной стойкостью. Это самый распространенный металлический элемент, составляющий около 1/12 части земной коры. Он никогда не встречается в природе в виде элементарного металла, а только в сочетании с кислородом и другими элементами. В обычном коммерческом и промышленном использовании слово «алюминий» часто понимается как означающее алюминиевый сплав, а не чистый металл.

Он никогда не встречается в природе в виде элементарного металла, а только в сочетании с кислородом и другими элементами. В обычном коммерческом и промышленном использовании слово «алюминий» часто понимается как означающее алюминиевый сплав, а не чистый металл.

Угловатость – Соответствие или отклонение от установленных угловых размеров в поперечном сечении профиля или стержня.

Отжиг – Термическая обработка для размягчения металла путем снятия напряжений, возникающих в результате холодной обработки давлением, или путем коалесцирования осадков из твердого раствора.

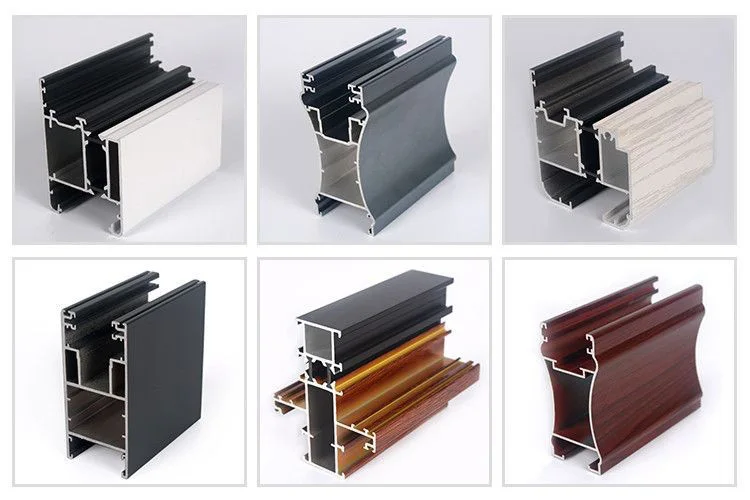

Анодирование – Формирование покрытия на металлической поверхности, полученное электрохимической обработкой посредством анодного оксидирования. Этот процесс можно использовать для повышения защитного эффекта прозрачной поверхности натурального оксида алюминия. Ему также можно придать декоративную окраску.

Архитектурная отделка – Архитектурная отделка – это стандартная отделка, характеризующаяся однородным внешним видом. Эта отделка чаще всего предназначена для открытых поверхностей.

Эта отделка чаще всего предназначена для открытых поверхностей.

Подложка (опорная пластина) – Инструмент или усиливающая деталь, которая прижимается к внешней поверхности экструзионной головки, поддерживая ее против давления выдавливаемого металла. Отверстие подложки больше, чем отверстие матрицы, что позволяет экструдированному продукту выходить, не повреждая его мягкую поверхность.

Пруток – Твердый профиль, длинный по сравнению с поперечным сечением, квадратный или прямоугольный (за исключением пластины или уплощенной проволоки) с острыми или закругленными углами или краями; или представляет собой правильный шестиугольник или восьмиугольник; и в котором по крайней мере одно перпендикулярное расстояние между параллельными гранями составляет 0,375 дюйма или больше. (Меньшие размеры классифицируются как проволока.)

Пруток, экструдированный – Пруток, доведенный до окончательных размеров путем горячего прессования.

Подшипник – Поверхность отверстия для выдавливания, расположенная под прямым углом к поверхности матрицы, которая регулирует поток металла и, в некоторой степени, скорость потока, а также является соответствующей поверхностью, вдоль которой течет алюминий.

Контейнер для заготовок – Часть экструзионного пресса, в которую помещается заготовка для экструзии.

Заготовка, экструзия – Может быть цельной или полой по форме, обычно цилиндрической, используется в качестве конечной длины материала, загружаемого в цилиндр экструзионного пресса. Обычно это литой продукт, но он может быть кованым или спеченным из порошковой прессовки.

Блистер – Возвышение на поверхности экструдированного продукта из-за расширения подповерхностного газа во время экструзии или термической обработки.

Блистер, покрытие – Пузырь в покрытии alclad или плакированного изделия.

Вздутие – Дефект на пленке краски, проявляющийся в виде пузырьков, обычно вызванный расширением воздуха, паров растворителя или влаги, попавших под пленку.

Болстер (блок матрицы) – Инструмент или усиливающая деталь, поддерживающая опору, которая, в свою очередь, удерживает пресс-форму против давления экструзии.

Перемычка – При экструзии часть экструзионной перемычки, поддерживающая формирующую пустоты оправку. Во время экструзии металл разделяется и обтекает перемычку, воссоединяясь по мере того, как он выдавливается через отверстие матрицы. Образовавшуюся линию сварки можно обнаружить при микроскопическом исследовании, но экструзия кажется функционально и визуально бесшовной.

Яркое погружение – Химическая полировка алюминия, часто путем обработки смесью азотной и фосфорной кислот, с получением зеркально-блестящей (зеркальной) поверхности с высокой отражающей способностью. За ним почти всегда следует анодирование для защиты поверхности и предоставления некоторого выбора цветов.

Полировка – Операция механической отделки, при которой мелкие абразивы наносятся на металлическую поверхность вращающимися тканевыми кругами для придания глянцевого блеска.

Заусенец – Тонкий гребень шероховатости, оставшийся после операции резания, такой как продольная резка, обрезка, резка, вырубка или пиление.

Торец – Неэкструдированная часть заготовки, остающаяся в контейнере после завершения цикла экструзии. Толщина торца варьируется в зависимости от сплава, конфигурации штампа и характеристик экструдированного профиля.

САПР – Компьютерное проектирование. Использование компьютерных программ для создания, анализа и модификации проектов. Экструзионные головки и поддерживающие их инструменты, например, могут быть разработаны с помощью компьютеров.

Каустик – (гидроксид натрия, NaOH и производные). Активный ингредиент в щелочной ванне, как правило, с pH выше 10, которая удаляет алюминий из использованных экструзионных головок путем травления. Основной ингредиент, каустическая сода (NaOH), растворяет алюминиевый сплав в результате химических реакций, не влияя на штамповочную сталь.

Меление – Белый порошкообразный налет на поверхности незащищенного слоя краски, вызванный атмосферными воздействиями.

Болтовня – Поверхностный дефект, состоящий из чередующихся выступов и впадин под прямым углом к направлению экструзии.

Коэффициент теплового расширения – Относительная скорость расширения вещества при нагревании по сравнению со стандартной скоростью.

Концентричность – Соответствие общему центру, как, например, внутренняя и внешняя стенки круглой трубы.

Контейнер – Стальной цилиндр, обычно снабженный съемным вкладышем, внутренний диаметр которого немного превышает диаметр экструдируемой заготовки, который удерживает и удерживает заготовку во время цикла экструзии. Его длина может варьироваться в зависимости от грузоподъемности пресса и производителя.

Конверсионное покрытие – Химический слой, образующийся на металле в процессе предварительной обработки, который способствует адгезии краски и коррозионной стойкости.

Коррозия – Разрушение металла в результате химических или электрохимических реакций с веществами в окружающей среде.

Коррозия, растрескивание под напряжением – Разрушение из-за растрескивания в результате селективного направленного воздействия, вызванного одновременным взаимодействием устойчивого растягивающего напряжения на открытой поверхности с химическим или электрохимическим воздействием внешней среды. Этот термин часто обозначается аббревиатурой SCC, что правильно означает коррозионное растрескивание под напряжением.

Этот термин часто обозначается аббревиатурой SCC, что правильно означает коррозионное растрескивание под напряжением.

Удаление заусенцев – Удаление заусенцев, острых краев или ребер с металлических деталей напильником, шлифованием или галтовкой.

Прогиб – Деформация или изгиб штампа или его компонентов. Недостаточная поддержка штампа приведет к его отклонению, что снизит эффективность подшипника; также называется выпуклостью, обрушением и провисанием.

Плотность – Вес на единицу объема (например, фунты на кубический фут). Плотность алюминия составляет всего около одной трети плотности стали, и эта характеристика снижения веса является одним из самых известных преимуществ алюминия.

Матрица – В экструзии инструмент с отверстием, через которое нагретый алюминий проталкивается под давлением, принимая форму поперечного сечения.

Лицевая сторона матрицы – Поверхность экструзионной головки, обращенная к заготовке.

Полая матрица – Стальной экструдер, формирующий экструдированные замкнутые профили, содержащие одну или несколько полостей, например прямоугольные трубы. Инструмент обычно состоит из головки штампа, формирующей внешнюю поверхность профиля, и оправки или стержня, образующей внутренний контур. Полые или полуполые профили обычно изготавливаются с использованием штампов мостового, иллюминаторного или спайдерного (конического уплотнения) типа или их вариантов. Прессованные профили, изготовленные на таких штампах, имеют швы или продольные линии сварки за счет обтекания металла опорами стенки (перемычками), удерживающими оправку. Последняя определяет внутренний контур экструдируемого профиля. После обтекания опор металл проплавляется в сварочной камере перед прохождением через собственно фильеру (мундштук).

Линии штамповки – Продольное углубление или выступ, образованный на поверхности вытянутого или экструдированного материала. Линии матрицы присутствуют в некоторой степени во всех экструзиях и вызваны шероховатостью подшипника матрицы.

Штамп, иллюминатор – Штамп, имеющий несколько отверстий для выдавливания отдельных частей объекта, образованных сваркой или сплавлением этих частей.

Кольцо матрицы – Цилиндрическая втулка, которая удерживает матрицу и опору в осевом отношении друг к другу.

Матрица, полуажурная – Круглый стальной экструзионный инструмент, формирующий открытый профиль с высоким коэффициентом выступа. Как правило, это соотношение языков больше, чем три к одному. Этот тип матрицы похож на полую матрицу. Язычок защищен перемычкой или перемычкой, что снижает давление заготовки. По возможности, для максимальной поддержки шпунт следует прикрепить к стенке болтами.

Матрица сплошная – Стальной диск с одним или несколькими отверстиями или отверстиями аналогичного поперечного сечения и контура желаемому продукту, через который нагнетается металл, образуя открытые профили, такие как стержень, швеллер и уголок.

Вытянутый продукт – Продукт, полученный путем протягивания материала через матрицу.

Электростатическое напыление – Нанесение покрытия путем приложения заряда статического электричества к каплям аэрозоля и противоположного заряда к распыляемой детали, что затем притягивает капли непосредственно к ее поверхности.

Удлинение – Процентное увеличение расстояния между двумя калибровочными метками в результате напряжения образца при растяжении до разрушения. Первоначальная измерительная длина обычно составляет 2 дюйма для плоских образцов и круглых образцов, диаметр которых составляет 0,5 дюйма, или в четыре раза больше диаметра для образцов, у которых этот размер меньше 0,5 дюйма. Значения удлинения в некоторой степени зависят от размера и формы испытуемого образца. Например, значения, полученные для образцов листа, будут ниже для тонких листов, чем для более толстых листов.

Тиснение – Рельефный рисунок на поверхности.

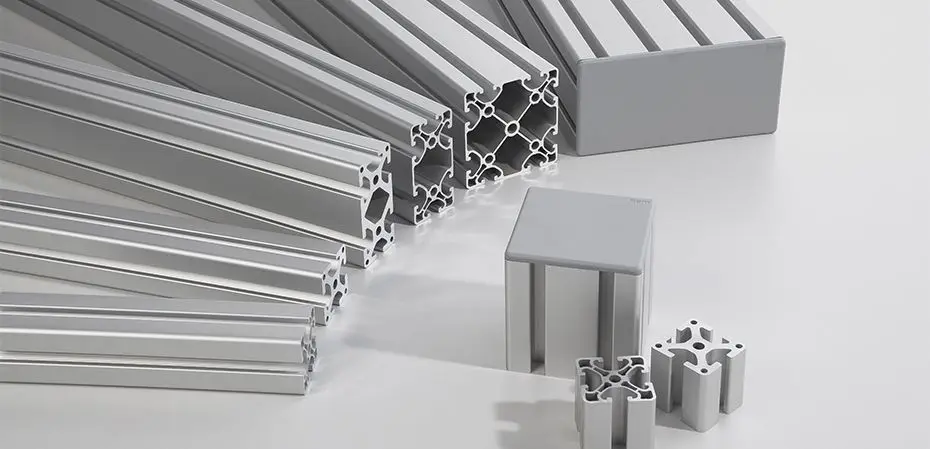

Экструзия – Для проталкивания материала через матрицу под давлением.

Длина экструдированного профиля – Длина профиля (секции), экструдируемого одним нажатием.

Экструдированный профиль – Профиль, как правило, постоянного сечения, доведенный до окончательных размеров путем экструзии. Предпочтительный термин, описывающий экструзию, ранее называвшуюся экструдированной формой.

Прессованная форма – Любой алюминиевый профиль, кроме стержня, прутка или трубы.

Заготовка для экструзии – Исходный материал для операции экструзии. Заготовка для экструзии представляет собой сплошную или полую форму, обычно цилиндрическую, и представляет собой длину, загружаемую в цилиндр экструзионного пресса. Обычно это литой продукт, но может быть кованым изделием или прессованной пудрой.

Дефект торца экструзии – Продольный разрыв в крайней задней части экструдированного продукта, который обычно выбрасывается.

Дефект экструзии – Конусообразная аномалия, такая как полость в экструдированном продукте (кольцо в полом профиле или трубе), образующаяся в крайней задней части, если экструдировать слишком далеко.

Экструзия (непрямая) – Метод экструзии, при котором головка находится на конце ползуна заготовки, а продукт проходит через полый ползун в обратном направлении.

Изготовление – Для доведения материала до готового состояния путем механической обработки, формовки или соединения.

Усталость – Склонность металла к разрушению в условиях повторяющихся циклических нагрузок значительно ниже предела прочности при растяжении.

Усталостная прочность — Максимальное напряжение, которое металл может выдержать в течение определенного количества циклов без разрушения.

Отделка – При экструзии состояние, качество или внешний вид конечной алюминиевой поверхности. Алюминий может иметь очень широкий спектр текстур и цветов.

Финишная обработка – Обычно вторичные операции, применяемые к экструзиям для улучшения размеров продукта или изменения состояния поверхности (травление) или цвета (анодирование, гальваническое покрытие, покраска, полировка и т. д.).

д.).

Flow Line – (1) Линии на поверхности окрашенного листа, вызванные неполным выравниванием краски. (2) Линейный рисунок, выявляемый травлением, который показывает направление пластического течения на поверхности или внутри деформируемой конструкции.

Зернистость – Мера размера кристаллов, обычно выражаемая в виде среднего диаметра в миллиметрах, зерен на квадратный миллиметр или зерен на кубический миллиметр.

Термообрабатываемый сплав – Алюминиевый сплав, который можно упрочнить для получения желаемых свойств с помощью контролируемого цикла нагревания и охлаждения.

Термическая обработка – Нагрев и охлаждение твердого металла или сплава таким образом, чтобы получить желаемые условия или свойства. Обычно используется как заводской термин для обозначения термической обработки для повышения прочности. Нагрев с единственной целью горячей обработки исключается из значения этого определения — см. Термическая обработка раствором. Старение.

Старение.

Полая заготовка – Заготовка, подготовленная для экструзии бесшовной трубы. Внешний диаметр может быть зачищен, а внутренний диаметр может быть просверлен или отлит полым, чтобы обеспечить прочный металл.

Ударная – Деталь, сформированная в ограничительном штампе из металлической заготовки, обычно холодной, путем быстрого приложения силы одним ударом через пуансон, заставляющего металл течь вокруг пуансона и/или через отверстие в бить или умереть.

Слиток – Литая форма, подходящая для переплавки или изготовления.

Прорезь – Надрез или прорезь, сделанные пилой или горелкой при резке.

Соединение внахлест – Соединение, образованное перекрытием одного элемента другим; простейший тип гнездового соединения.

Легкие стенки – Недостаточные размеры стенки, часто вызванные смещением или обрушением оправки или корпуса полого штампа.

Линия, поток – Образец линии, показывающий направление потока на поверхности.

Обрабатываемость – Относительная легкость обработки металла на станках. Алюминий имеет хорошую обрабатываемость.

Оправка – Неподвижный или плавающий выступ, расположенный в отверстии штампа, который заставляет металл обтекать его. Толщина стенки экструзии определяется разницей размеров отверстия матрицы и оправки.

Механические свойства – Те свойства материала, которые связаны с упругой и неупругой реакцией при приложении силы или включают взаимосвязь между напряжением и деформацией; например, модуль упругости, предел прочности при растяжении, предел выносливости. Эти свойства часто ошибочно называют физическими свойствами.

Мил – Единица длины; 0,001 дюйма.

Финишная обработка – Финишная обработка – это отделка, получаемая стандартными методами экструзии и производимая без помощи каких-либо последующих операций. Эта отделка обычно варьируется от структурной отделки с дефектами поверхности до архитектурной отделки с одинаково хорошим внешним видом.

Фрезерование – Снятие металла с помощью станка типа зубила.

Азотирование – Введение азота в поверхность инструментальных сталей путем выдержки при соответствующей температуре в контакте с азотсодержащим материалом, обычно аммиаком, для получения твердого износостойкого покрытия.

Н.Д. (Внешний диаметр) — Номинальный общий размер трубы или диаметра трубы, измеренный по ее внешнему периметру из-за различий в фактической толщине стенки, он не обязательно указывает истинные размеры во всех местах.

Измерение открытого космоса – Размер поперек части экструдированной формы поперечного сечения, которая лишь частично охватывает пространство, длина которого включает более 25 процентов пространства по сравнению с металлом.

Апельсиновая корка – (1) Шероховатость поверхности формованных изделий, возникающая при наличии крупных зерен в металле. (2) Неровность поверхности пленки краски, возникающая из-за неспособности влажной пленки выравниваться или становиться гладкой после нанесения, напоминающая поверхность апельсина. Эта отделка может считаться желательной или дефектом в зависимости от конечного использования.

Эта отделка может считаться желательной или дефектом в зависимости от конечного использования.

Оксид – Химическое соединение кислорода с другим элементом. Гидратированный (водосодержащий) оксид железа называется ржавчиной; он не цепляется плотно к основному металлу, поэтому процесс окисления прогрессирует, и железо легко ржавеет. Оксид алюминия представляет собой твердое прозрачное соединение, которое плотно прилегает к основному металлу и защищает его от дальнейшего окисления.

Пикап – Мелкие частицы оксида, прилипшие к поверхности продукта через неравные промежутки времени.

Пигмент – Нерастворимый краситель, взвешенный в жидкой среде, такой как чернила, лаки и краски.

Труба бесшовная – Труба, не имеющая линейных соединений (металлургических сварных швов), возникающих в результате способа изготовления. Этот продукт может быть изготовлен путем экструзии или волочения с использованием процессов штамповки и оправки или горячего прошивания. (Обычно используется для работы с жидкостями под давлением.)

(Обычно используется для работы с жидкостями под давлением.)

Полировка – Сглаживание металлической поверхности, обычно путем протирки мелкими абразивами. Механическая отделочная операция с целью придания блеска или глянца поверхности изделия.

Порошковое покрытие – Нанесение покрытия в виде тонкоизмельченного порошка красителей, смол и добавок; нагрев детали до или после нанесения порошка расплавляет порошок в сплошное покрытие.

Предварительный нагрев – Обработка выдержкой при высокой температуре для получения желаемой металлургической структуры. Гомогенизация является формой предварительного нагрева.

Пресс для экструзии – Гидравлическая машина, которая оказывает давление на алюминиевую заготовку внутри контейнера, выдавливая ее через отверстие матрицы.

Профиль – Изделие, длинное по отношению к размерам поперечного сечения, имеющее поперечное сечение, отличное от сечения проволоки, прутка, прутка и трубы, изготовленное методом экструзии, прокатки, волочения или холодного отделка. Ранее называлась формой.

Ранее называлась формой.

Профиль, экструдированный – Профиль, изготовленный методом горячего прессования.

Профиль, полый – Профиль, любая часть поперечного сечения которого полностью закрывает пустоту.

Профиль полупустой – Профиль, любая часть поперечного сечения которого представляет собой частично замкнутую полость, площадь которой существенно превышает квадрат ширины зазора. Отношение площади пустоты к площади зазора зависит от класса полупустого профиля, сплава и ширины зазора.

Закалка – Контролируемое быстрое охлаждение металла от повышенной температуры путем контакта с жидкостью, газом или твердым телом.

Баран – Компонент пресса, который прикладывает усилие к фиктивному блоку. Поршень и шток являются взаимозаменяемыми терминами, описывающими любое удлинение главного цилиндра в экструзионном прессе.

Соляной туман – Испытание на коррозию с использованием соляного тумана в нагретой камере влажности для имитации условий морского побережья или для ускорения коррозии с контролируемой скоростью.

Бесшовные – Полое изделие, не имеющее линейных соединений, обусловленных методом изготовления.

Полупустой профиль – Прессованный профиль, любая часть поперечного сечения которого частично заключает в себе пустоту, площадь которой существенно больше квадрата ширины зазора.

Соединение с защелкой – Самостопорящееся соединение, сопрягаемые части которого действуют кулачковым движением, изгибаясь до тех пор, пока одна часть не проскользнет мимо приподнятой кромки другой части, предотвращая их разделение.

Стандартный допуск – Установленный допуск на размер для определенного класса продуктов.

Голодная стена – Легкие стены на экструдированном профиле из-за ограниченного потока металла перед входом в подшипник.

Прямолинейность – Отсутствие отклонения от прямой (прямой) линии в направлении измерения.

Правка с растяжением – Процесс растяжения прессованных профилей за пределами предела текучести сплава для достижения продольной прямолинейности.

Отпуск – Сочетание твердости и прочности, придаваемое металлу механической или термической обработкой и характеризующееся определенными металлургическими структурами и механическими свойствами, определяющими обозначение отпуска.

Допуск – Допустимое отклонение от номинального или заданного размера.

Язычок – Часть металлического колпачка штампа, окруженная отверстием, за исключением одного конца, который называется основанием язычка.

Инструмент – Термин, обычно относящийся к штампам, оправкам и т. д., используемым при производстве экструдированных или тянутых профилей или труб.

Потертость инструмента – Участок поверхности, показывающий царапину или истирание в результате контакта горячей экструзии с прессовым оборудованием или инструментами или, в случае штампов с несколькими отверстиями, с другими секциями, когда они выходят из пресса.

Скрутка – (1) Для проката навивка с отклонением от плоскостности.

(IPS)

(IPS)