У многих из нас сформировалась устойчивая ассоциация между пластиковыми окнами и белоснежным покрытием их профилей.

Однако эту скучную тенденцию под силу нарушить современным технологиям декорирования, которые могут украсить заурядный вид стандартных окон.

Такая возможность открывает свободу для новых дизайнерских решений и позволяет придать профилю уникальный стиль, тем самым выгодно вписав его в общую концепцию интерьера помещения.

Самым простым, а потому широко распространенным способом преображения окон является ламинация. Под ламинированием ПВХ профиля понимают процесс облицовки его прогрунтованной поверхности декоративной пленкой посредством специального клея.

Процедура ни коим образом не ухудшает эксплуатационные характеристики окон, так что ламинированные экземпляры не уступают по долговечности и надежности своим классическим аналогам.

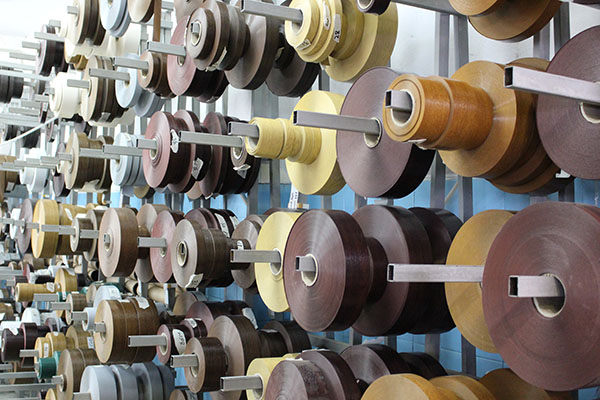

Пленка может быть как однотонной, так и в точности повторять структуру тех или иных материалов, к примеру дерева. К настоящему моменту выпускается более полутора сотен вариантов: помимо простых оттенков вроде голубого, желтого и зеленого, доступны более экзотические расцветки вроде «зеленая ель» или «под мрамор».

Наружная сторона пленки обладает высокой сопротивляемостью к влиянию атмосферных факторов, а также ультрафиолетового излучения, благодаря чему покрытие долго не теряет насыщенность цвета.

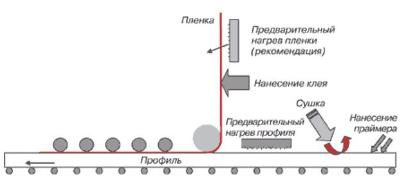

Принцип ее предельно прост. Процессу ламинации предшествует нанесение на профиль праймера — грунтующего состава, после чего составная часть будущего окна отправляется на станок.

Принцип ее предельно прост. Процессу ламинации предшествует нанесение на профиль праймера — грунтующего состава, после чего составная часть будущего окна отправляется на станок.

На двигающуюся по направляющим салазкам заготовку наклеивается пленка, что сопровождается воздействием высокой температуры.

Далее специальные валики осуществляют обжатие профиля, чтобы как можно лучше зафиксировать материал.

Затем следует охлаждение готового элемента. Это не предполагает никаких дополнительных действий кроме ожидания, пока клеевая прослойка застынет. Длится этот этап минимум неделю.

Как правило, если заказчик выбрал ламинацию под дерево, то профиль предварительно окрашивают в массе, чтобы он приобрел темно-бурый, карамельный или иной оттенок и не выпадал из общей композиции.

Применяются такие виды, как:

1. Обеспечение продолжительного срока службы и преображение вида окна.

Ламинированные профили ПВХ длительное время (не менее 40 лет) не теряют устойчивости к погодным условиям и без каких-либо последствий переносят температурные скачки от -50 до +120°C.

2. Неподверженность механическим воздействиям.

Пленка, которой облицовывают профиль, защищает от повреждение на порядок лучше, чем окрашивание и прочие виды покрытий.

3. Функциональность.

Ламинированный профиль так же неприхотлив, как и обычное пластиковое окно, а задействование пленок, отталкивающих грязь, позволяет запросто свести даже краску из баллона. Осуществить локальный косметический ремонт можно и самостоятельно, воспользовавшись специальными карандашами.

4. Экономичность.

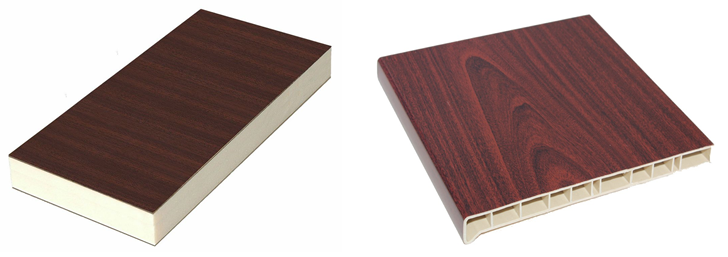

ПВХ профиль обойдется дешевле и прослужит дольше деревянного аналога, но при этом может выглядеть идентично текстуре натурального материала.

Примечание: поверхностное натяжение измерялось чернильным тестом фирмы «Arcotec», Германия.

|

Предпосылкой для безупречного и долговечного соединения пленки с профилем является соблюдение всех необходимых требований к материалу и машинам. Процесс ламинации ПВХ-профиля позволяет не только декорировать изделие, но и реанимировать белый профиль, имеющий небольшие потертости, неглубокие царапины, полосы или другие углубления. В такой ситуации при выборе пленки в первую очередь рекомендуется пленка с более грубой структурой, например, с имитацией различных пород дерева. Пленки темных цветов недостаточно покрывают возможные дефекты гладкой поверхности профиля. Следует обратить внимание на то, что темный цвет лучше поглощает тепло и требует от несущего материала определенной стойкости к тепловому воздействию. Точную ширину ленты пленки определить очень сложно, так как она подвергается воздействию растворителя, температуры и давлению роликов, более или менее вытягивается, меняя ширину. Пока опытным путем не будут получены данные об изменении ширины ленты пленки, следует увеличивать требуемую ширину при первых заказах на 3 – 5 мм. Если требуется, пленка может быть подрезана на самой ламинационной машине. Идеальное ламинирование профиля пленкой должно происходить в специально предназначенном для этого помещении с температурой воздуха не ниже 18°С.

Для ограничения статического напряжения между профилем и пленкой и связанной с этим опасностью загрязнения требуемая влажность в помещении должна быть 60 – 70%. Пленка, клей и профиль не должны храниться при температуре ниже 16°С, так как это влияет на качество поверхности и соединения. Бухты и ленты пленок следует хранить бережно, избегая давления и повреждений от ударов. Материал при хранении не должен подвергаться солнечному и температурному воздействиям. Предназначенные для ламинирования профили не должны иметь первоначального напряжения, перекосов в геометрии и должны быть чистыми. Всегда необходимо следить за тем, чтобы для ламинирования в любой цвет или декор выбирался профиль одного цвета, так как разница в цвете несущего профиля может отразиться на оптических свойствах конечного изделия.

На территории России в области облицовывания оконного профиля в данный момент в большем количестве (около 60 – 70%) применяется полиэфирный клей с растворителем. Остальная часть рынка успешно покрывается полиуретановым клеем-расплавом. Еще около пяти лет назад разница в соотношении обеих клеевых систем на рынке была намного заметнее, но в последние годы многие предприятия стараются перейти от технологии применения клеев с содержанием растворителей на системы, свободные от испаряющихся в атмосферу веществ, а именно на полиуретановые клеи-расплавы.

Соединение пленки с профилем можно с успехом производить хорошо зарекомендовавшим себя жидким клеем на основе полиэфира, в который в зависимости от типа клея добавляется 3 - 6% отвердителя, в том числе связующего вещества. Этот состав интенсивно перемешивается. Следует избегать попадания посторонних частиц и выдерживать время приготовления. Емкость с клеем нужно хранить плотно закрытой. Остатки клея должны уничтожаться в соответствии с требованиями по охране окружающей среды. При возможности их можно хранить сутки в холодильнике при температуре 5 – 10°С, потом использовать для приготовления праймера в соотношении 1 часть клея на 10 частей растворителя. И растворитель, содержащий метиленхлорид, и клей, содержащий дихлорметан, вредны для здоровья. Однако при соблюдении соответствующих правил техники безопасности повреждение человеческого организма исключено. При разработке клеев-расплавов учитывались требования по охране окружающей среды. Полиуретановый клей-расплав не содержит растворитель и имеет 100% сухой остаток. После остывания этого клея происходит реакция образования полимерной сетки, в результате чего достигается значительное улучшение свойств клеевого соединения.

Преимущества: - Свободны от растворителей - Высочайший сухой остаток – 100% - Возможны более высокие скорости подачи: ПУ-клей-расплав 20 – 40 м/мин, полиэфирные клеи 8 – 15 м/мин - Стоимость нанесенного на 1 м2 клея ниже

Недостатки: Согласно информации производителей ламинационных станков, закупочная стоимость сконструированных для использования ПУ-клея-расплава машин обычно на 20 – 30% выше, чем машин для полиэфирного клея на основе растворителя.

Оборудование для ламинирования Большинство машин, используемых в настоящее время, наносят клей с одной стороны и имеют прижимную систему роликов, гарантирующую безошибочное ламинирование поверхности профиля. В этих машинах предполагается наличие моющего, сушильного и праймирующего блока. При помощи моющего блока поверхность профиля сначала очищается от пыли и жира, в том числе от смазки, оставшейся после экструзии. Для мытья лучше всего использовать щелочные и водные поверхностно-активные растворы, нагретые до 40°С. Профиль моют щетками или с помощью разбрызгивания под давлением. |

Профиль высушивается, на его поверхности не должно быть влаги до тех пор, пока на ламинируемую несущую поверхность с помощью войлока не будет нанесен праймер. Праймер – это смесь используемого при ламинировании клея и растворителя (того же производителя) в соотношении 1:10 (как было описано выше). Следует следить за тем, чтобы войлок соответствовал форме профиля, не был изношенным и наносил праймер по всей поверхности профиля. В случае остановки производства войлок должен вымачиваться в растворителе и не должен ни в коем случае высушиваться. При низкой температуре помещения и относительно высокой влажности воздуха охлаждение при испарении иногда может привести к образованию конденсата в виде капель воды или к замерзанию. Этого эффекта следует избегать и своевременно очищать войлок от появившихся на его поверхности частиц. Это можно сделать, заключив войлок, наносящий праймер, в капсулу и используя при высушивании инфракрасное излучение. Пары растворителя должны тщательно убираться с помощью вытяжных систем. Нагретая при высушивании праймера до 40 – 60°С поверхность профиля активизируется при следующем контакте непосредственно с клеем, нанесенным на пленку, и образует прочное соединение с пленкой.

|

Так как шкала настройки ракельной щели недостаточно точна, рекомендуется повторное измерение, особенно после заливки клея. Пленка с нанесенным слоем клея проходит через сушильный канал с рециркуляцией воздуха и регулируемой температурой, при этом отсасывание паров растворителя целесообразно проводить с подводящей стороны, так как встречное движение гораздо эффективнее. Поверхность пленки не должна нагреваться более 40°С, иначе на клее могут образоваться пузырьки при испарении растворителя. В редких случаях при высокой влажности воздуха и пониженной температуре помещения, в т. ч. слишком низкой температуре сушильного канала, на клеевой пленке может произойти образование конденсата. Эта проблема решается небольшим повышением температуры сушильного канала. На самом деле количество нанесенного клея, температура канала и скорость прохода пленки через него образуют одно целое и взаимно влияют друг на друга. Таким образом, скорость прохода пленки через канал определяет, насколько хорошо пленка высохла, легко клеится и при прикосновении не образует нити. Подачи пленки должно хватать для используемой в данный момент ширины пленки, пленка должна проходить линейно к оси машины. Следует избегать перекашивания, растяжения или трения сторон, все это мешает качественной ламинации.

При использовании полиуретанового клея-расплава необходимо поместить его в емкость или бак для разогрева. В расплавленном жидком состоянии он подается по выбранной системе (щелевое сопло, валик) на обратную сторону пленки.

Температура переработки указывается в технической информации производителя клея. В процессе облицовывания необходимо обеспечивать достаточное дополнительное активирование клея с помощью горячей воздуходувки, особенно в местах приклеивания края пленки и во внутренних областях профиля. При этом необходимо избегать перегрева, так как это может привести к деформации пленки или появлению блестящих областей на ее поверхности.

|

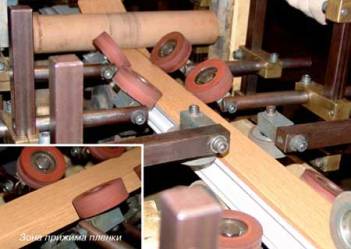

Контакт пленки с уже нанесенным и высушенным клеем с несущим профилем происходит посредством широких роликов, которые передвигаются по всей системе, прижимая пленку без образования пузырьков. Прижимные ролики не должны обязательно иметь цилиндрическую форму, они могут быть сформированы в соответствии с профилем. Ролики должны быть направлены таким образом, чтобы поочередно прижимая пленку к профилю удалять весь воздух из-под пленки. Ни в коем случае прижимное давление не должно быть слишком высоким, следует избегать вытягивания всей ленты пленки, а также ее отдельных участков. Все протекторы ведущих роликов, прижимных роликов и направляющих должны быть обтянуты дружественным материалу сырьем, быть без острых углов и кантов, осторожно передвигать изготовляемый материал. Подачу профиля всегда необходимо осуществлять параллельно к оси машины, чтобы профиль не сбивался односторонним давлением роликов с прямого направления подачи.

Подрезка пленки для ламинирования Если лента пленки превышает требуемую ширину, применяют специальный дисковый или устойчивый клинообразный нож. Для зачистки или снятия фаски используют устойчивый зачистной нож или медленно скользящее лезвие. Шлифовка или полировка не рекомендуются, так как при трении происходит тепловыделение, термопластичный материал тает, и его поверхность выглядит небрежно. В принципе, машины для ламинирования предлагаются несколько большей поперечной ширины (для ламинирования подоконников, облицовочных элементов и т. д.). По экономическим причинам рекомендуется настраивать сушильный канал, участок с инфракрасным излучением на частичное включение, чтобы отопительная энергия расходовалась только для фактически используемой в работе ширины.Предотвращение излишнего разматывания пленки Ламинационный станок предназначен для использования рулонов пленки диаметром приблизительно 500 мм. Стандартная длина ПВХ-пленок около 500 погонных метров. С помощью тормозного устройства на подвесе пленки можно избежать излишнего разматывания ее из рулона при внезапной остановке производства и предотвратить возможное образование складок.Подача пленки должна происходить равномерно и непрерывно. С помощью управления расстояниями между профилями во время ламинации можно избежать перерасхода пленки при слишком большом расстоянии и сохранить при этом необходимое расстояние для разрезания пленки после ламинирования.

Разделение отламинированных хлыстов профиля и защита поверхности Разрезание пленки между палками профиля может происходить вручную, либо в зависимости от системы автоматическим рубящим ножом или торцевой пилой. Для защиты поверхности профиля при транспортировке, изготовлении окон и монтаже рекомендуется нанесение самоклеящейся защитной пленки на поверхность ламинированного профиля. |

Прежде должно быть проверено, что защитная пленка (особенно клеевая сторона) сделана из дружественного материала. Ни в коем случае приклеиванием защитной пленки не должен быть разрушен или поврежден акриловый слой ламинирующей пленки. При приклеивании защитной пленки следует обратить внимание на то, что не позднее трех месяцев она должна быть снята с поверхности профиля, иначе существует опасность, что под влиянием температуры клей настолько хорошо свяжется с пленкой, что после ее удаления на отламинированной поверхности профиля останутся частицы клея.

Хранение и дальнейшая переработка профиля Хранение отламинированного профиля должно происходить в паллетах при температуре помещения не ниже 18°С. Дальнейшую обработку профиля можно производить примерно через 72 часа, по истечении которых отверждение клея позволяет обработку резанием и сваривание рамочных конструкций. Однако изгибание профиля, например, для арочного окна, которое производится, как правило, в глицериновой ванне при температуре 120 – 140°С пока еще не возможно. Для этого можно применять только ламинированный профиль, который минимум 28 дней хранился в теплом складе при температуре не менее 18°С. Иначе мельчайшие остатки растворителя, еще находящиеся под пленкой, начинают испаряться при высоких температурах в процессе изгибания и могут повредить пленочное покрытие профиля. Проявляется это в виде образования пузырьков.При этом методе изгибания профиля в основном из-за воздействия высокой температуры практически неизбежно происходит увеличение глянцевости на ламинированных декоративными ПВХ-пленками поверхностях. Это можно откорректировать послойной ручной шлифовкой поверхности с помощью самой тонкой стальной или полировальной шерсти с градусом точности 000. Благодаря соответствующему давлению можно достичь матовости нормальной поверхности.

Контроль качества Первую оценку качества профиля можно проводить сразу же после процесса облицовывания методом отрывания пленки от профиля. На пленке должна оставаться равномерная клеевая сетчатка. От каждой облицованной партии необходимо сначала отрезать образец. С одного конца профиля берутся 3 куска длиной примерно 40 см для контроля. Около 10 см обматываются клеевой лентой, для того чтобы пленку можно было отлепить от профиля. Оставшиеся 30 см за обмотанным кусочком облицовываются в нормальном режиме. Этот отрезок служит далее образцом для испытаний. Чтобы после 24 часов производить первые испытания, необходимо в трех местах сделать разрезы в длину примерно 20 мм длиной. После 24 часов выдержки должен наблюдаться разрыв пленки. Это может быть проконтролировано с помощью 5-килограммового груза, который подвешивается к пленке (в результате пленка должна обрываться).Если после облицовывания возникают какие-либо сомнения, что один из параметров не совсем точно функционировал, рекомендуется сразу же провести угловые сваривания профиля и проверить отслаивание пленки в области шва. В данном процессе на клеевой шов действуют большие нагрузки и можно проверить, порвется ли пленка, или получится чистый шов. Один из трех образцов отмечается определенным номером и хранится как образец для контроля.

Перед принятием продукции и при изменениях продукта обязательно следует проводить испытания метода ламинации и пробное ламинирование. Результаты и данные испытаний по исследованию продукции необходимо фиксировать. Продукцию и данные испытаний нужно документировать с датой производства, предоставлять при возможных рекламациях, и они же являются предпосылкой для обработки возможных рекламаций.

Как Вы видите из всего вышесказанного, технология ламинации достаточно проста. Главное – это соблюдение температурных режимов, использование современного оборудования и применение качественных материалов.

Информация подготовлена ООО «Ренолит-Рус»

На сегодняшний день все большей популярностью пользуются металлопластиковые окна из ламинированного профиля. Процесс ламинирования дает возможность производить ПВХ конструкций любого цвета и текстуры. Благодаря этому перед заказчиком открывается масса возможностей для воплощения самых замысловатых дизайнерских решений.

На сегодняшний день все большей популярностью пользуются металлопластиковые окна из ламинированного профиля. Процесс ламинирования дает возможность производить ПВХ конструкций любого цвета и текстуры. Благодаря этому перед заказчиком открывается масса возможностей для воплощения самых замысловатых дизайнерских решений.

Технология ламинирования представляет собой процесс приклеивания специальных пленок на поверхность профиля с помощью особых клеящих средств. Еще одним важным моментом является то, что для производства ламинированного профиля применяют специальные ламинирующие машины.

Материалы и помещение для ламинирования

Сама технология не являет собой ничего сложного, самое главное в процессе производства выдерживать все нормы и не экономить на материале, ведь это является предпосылкой для безупречного и долговечного соединения профиля с пленкой. Идеальной средой для ламинирования профиля является помещение, отдельное от основного производства и имеющее температуру воздуха не ниже 18оС. Для создания условий нормативных границ статистического напряжения между поверхностью профиля и пленкой, влажность в помещении должнабыть 60-70%. Стоит обратить внимание на способ хранения исходных материалов. И пленка, и профиль, и клей должна храниться при температуре не меньше 16оС. Любое значительное отклонении от данного температурного режима, повлияет на качество поверхности, а также на качество склеивания.

Необходимо отметить, что для лучшей ламинации профиля (склеивания профиля с пленкой), в самом начале процесса проводиться дополнительная обработка профильных балок, в виде очистки и покрытия праймером. Праймер – это смесь клея, используемого для процессе ламинирования, и растворителя, в соотношении 1:10. Праймер наноситься после химической чистки, и используется не только для за цель повышение сцепления материалов

Машины для ламинирования

Ламинирование ПВХ профиля может производится как с одной стороны, так и с обеих сторон профильной балки. Большинство ламинирующих машин, на сегодняшний день, все же являются односторонними. Данное технологическое оборудование наносит клеящую массу с одной стороны, а также имеет специальные прижимные ролики, которые обеспечивают безошибочное ламинирование поверхности и повышают качество склеивания пленки и профиля.

Также эти машины имеют моющий, сушильный и праймирующий блоки. В моющем блоке осуществляется очистка поверхности профиля от грязи, пыли, жира, включая смазку, которая остается после процесса экструдирования. Для мытья используются моющие средства наоснове щелочных веществ и ПАВ (поверхностно-активных веществ), которые предварительно нагревают до температуры 30оС. Процесс мойки осуществляется щетками либо специальными разбрызгивателями, которые под достаточно высоким давление подают водную струю. После этой процедуры профиль сохнет, поскольку на его поверхности не должно быть влаги, до того момента, пока на ламинируемую сторону не нанесут праймер. Очень важно, нужно следить за тем чтоб войлок, которым будет наносится праймер, соответствовал форме профиля, а также нужно проверить его на изношенность, и следить за правильностью наложения на необходимую часть. В случае остановки процесса производства, войлок нужно обработать растворителе, он ни в коем случае не должен быть сухим. А также если в производственном помещении низкая температура и относительно высокая влажность воздуха, это иногда может привести к образованию конденсата в виде капель воды или к замерзанию. Этого эффекта следует избегать, поскольку он негативно влияет на качество производимого продукта. Необходимо вовремя очищать войлок от появившихся на его поверхности частиц. Это можно осуществить, спрятав войлок, наносящий праймер, в капсулу и используя при высушивании инфракрасное излучение. Пары растворителя должны тщательно убираться с помощью вытяжных систем. В результате высушивания праймера, нагретая поверхность профильной системы вступает, при непосредственном контакте, в реакцию с клеящим средством, которое наносится на ламинирующую пленку. Именно при таких условиях обеспечивается качественное и очень прочное соединения пленки с ламинирующей поверхностью профиля ПВХ.

Также эти машины имеют моющий, сушильный и праймирующий блоки. В моющем блоке осуществляется очистка поверхности профиля от грязи, пыли, жира, включая смазку, которая остается после процесса экструдирования. Для мытья используются моющие средства наоснове щелочных веществ и ПАВ (поверхностно-активных веществ), которые предварительно нагревают до температуры 30оС. Процесс мойки осуществляется щетками либо специальными разбрызгивателями, которые под достаточно высоким давление подают водную струю. После этой процедуры профиль сохнет, поскольку на его поверхности не должно быть влаги, до того момента, пока на ламинируемую сторону не нанесут праймер. Очень важно, нужно следить за тем чтоб войлок, которым будет наносится праймер, соответствовал форме профиля, а также нужно проверить его на изношенность, и следить за правильностью наложения на необходимую часть. В случае остановки процесса производства, войлок нужно обработать растворителе, он ни в коем случае не должен быть сухим. А также если в производственном помещении низкая температура и относительно высокая влажность воздуха, это иногда может привести к образованию конденсата в виде капель воды или к замерзанию. Этого эффекта следует избегать, поскольку он негативно влияет на качество производимого продукта. Необходимо вовремя очищать войлок от появившихся на его поверхности частиц. Это можно осуществить, спрятав войлок, наносящий праймер, в капсулу и используя при высушивании инфракрасное излучение. Пары растворителя должны тщательно убираться с помощью вытяжных систем. В результате высушивания праймера, нагретая поверхность профильной системы вступает, при непосредственном контакте, в реакцию с клеящим средством, которое наносится на ламинирующую пленку. Именно при таких условиях обеспечивается качественное и очень прочное соединения пленки с ламинирующей поверхностью профиля ПВХ.

Клеящие материалы

Существует два типа клеящих материалов, которые применяются при ламинации профильных систем из ПВХ. И они сами, и способ их применения существенно отличаются друг от друга.

Более часто применяемым является клей, в основе которого лежит растворитель, но все же, все больше и больше, в последнее время, набирает популярности клей, который не содержит в своем составе растворитель. Это объясняется тем, что данный клей не выделяет вредных химических веществ.

Соединение профиля ПВХ и пленки можно производить хорошо зарекомендовавшим себя жидким клеем на основе полиэфира, в который добавляется 3-6% отвердителя, зависимо от типа клея. Перед нанесением данную смесь следует хорошо перемешать. С этим клеем нужно быть очень внимательным, избегать попадания посторонних элементов. Емкость со смесью нужно хранить плотно закрытой. Очень важно знать и помнить, что метинхлорид, который содержится в растворителе, крайне опасное и вредное для здоровья человека вещество. Однако при соблюдении соответствующих правил техники безопасности повреждение человеческого организма исключено. Остатки клея необходимо уничтожать в соответствии с требованиями по охране окружающей среды. А также остатки можно использовать для приготовления праймера, в соотношении 1:10, но стоит обратить внимание, что клей нужно предварительно хранить сутки в холодильнике, при температуре 5-10оС.

Полиуретановый клей-расплав не содержит растворитель и имеет 100% сухой остаток. В производстве, технология склеивания данным клеем, менее опасна для здоровья окружающих. Кроме того, что уровень токсичности данного клея ниже, для технологии ламинирования на основе клея-расплава характерна более высокая скорость подачи, составляющая 20 — 40 м/мин, что в 2,5 раза превышает скорость подачи в полиэфирной технологии (8-15 м/мин.). Еще одним важным преимуществом является то, что стоимость ламинирования одного квадратного метра полиуретановым процессом меньше, чем полиэфирным. А также ниже стоимость оборудования для приклеивания.

Особенности нанесения клея

При использовании клеев, в состав которых входит растворитель, его наносят на обратную сторону пленки. Это происходит с помощью ракельной установки, это обеспечивает одинаковый по массе и толщине клеевой слой. Настройка процесса требует особой тщательности и внимания, постоянного контроля температуры в различных зонах. Нанесенный слой клея высушивается при прохождении плёнки через зону сушки с конвертирующими воздушными потоками и соответственным температурным режимом. При этом производится постоянный отвод паров растворителя. После этого с помощью прижимных роликов на всех ламинируемых плоскостях производится прижим плёнки к поверхностям профиля.

Подобным же образом проходит процесс ламинирования с помощью полиуретанового клея-расплава, который перед началом использования разогревают в специальном баке до необходимой температуры. В жидком состоянии он подается по выбранной системе (щелевое сопло, валик) на обратную сторону пленки. С помощью горячей воздуходувки обеспечивается дополнительное активирование клея, в зоне приклеивания. Нужно следить за тем, чтобы пленка не перегрелась, в противном случае это приведет к ее деформации или появлению блестящих областей на ее поверхности. Все ролики, которые прижимают пленку к поверхности профиля, имеют цилиндрическую форму или же специально сформированы в соответствии с профилем. Кроме того, что они прижимают друг к другу склеиваемые материалы, они так же удаляют весь воздух из-под пленки, во избежание образований воздушных пузырьков. Это обеспечивает высокое качество склейки.

Порезка пленки при ламинации

Если ширина наклеиваемой пленки превышает необходимую для ламинации ширину, ее обрезают. Для это используют специальный дисковый или устойчивый клинообразный нож. Для дополнительной зачистки и снятия фаски используют устойчивый зачистной нож или медленно скользящее лезвие. Не рекомендуется проводить шлифовку и полировку, так как в процессе трения происходит нагревание, что в свою очередь может исказить пленочный материал.

Отрезание плёнки между балками профильной системы может, осуществляется либо вручную, либо с помощью специального автоматического рубящего ножа или торцевой пилы, все зависит от комплектации технологического оборудования.

С целью предотвращения повреждений, уже ламинированного профиля, при транспортировке, изготовлении непосредственных конструкций и их монтаже, в самом конце процесса его покрывают самоклеящейся защитной пленкой. Снимать данную пленку рекомендуется не более чем через три месяца, с момента производства, иначе, под действием высоких температур, частицы клеевого вещества могут остаться на лицевой поверхности ламинирующей плёнки.

Хранение и дальнейшая переработка профиля

Процесс ламинирования должен тщательно контролироваться на всех этапах. После окончания всего процесса ламинации и спустя некоторое время на каждой партии производятся испытания этого процесса на отрыв пленки и пробное угловое сваривание. Как было указано выше, ламинированный профиль необходимо хранить при температуре не ниже 18оС. Сваривание либо же резанье ламинированного профиля можно производить не ранее чем через 72 часа после процесса ламинации. Изгиб профиля для производства арочных конструкций допускается производить только через 28 суток.

Компания Дизайн Пласт осуществляет ламинирование профилей ведущих производителей: KBE; Rehau; Veka; LG; Schuko; Thyssen; Gealan; Plustec; Plafen; Weltplast; Salamander; Montblanc; Intertec; Exprof; Wintech; Proplex; Brusbox; Adopen; Funke; Фаворит; Адепласт; Нортэк и прочие.

Качество конечной продукции обеспечивается использованием только оригинальных пленок RENOLIT, LG Hausys и клея KLEBERIT

Короткие сроки ламинации и наличие 3-х линий ламинирования, а так же большие складские запасы материалов гарантируют Вам исполнение заказа в срок не более 4-7 дней с момента доставки профиля в цех. При ламинировании профиля пвх свыше 1000м.п. сроки и стоимость оговариваются индивидуально.Срочное ламинирование профиля пвх в день обращения. Постоянно в наличии на нашем складе не менее 45 цветов ПВХ пленок.

Ламинацию профиля мы производим размерами заготовки от 2 пг.м, что позволяет экономно подойти к решению оптимизации кроя для готового изделия.

Всегда готовы проконсультировать Вас по всем возникающим вопросам, а в случае необходимости наши специалисты готовы приехать к Вам на производство

Вы можете ознакомиться с ценами на ламинацию профиля пвх, оставив запрос здесь, с обязательным указанием профильной системы, которая вас интересует.

Преимущества ламинированного профиля ПВХ

Преимущества заламинированных декоративной ПВХ-пленкой профилей (вне зависимости - ПВХ или алюминиевые профили) перед окрашенными - очевидны: это высокая устойчивость к механическим воздействиям (декоративная ПВХ-пленка не царапается в отличие от краски), абсолютная устойчивость к погодным условиям (пленка не выцветает на солнце, нечувствительна к осадкам, легко выдерживает перепады температуры от -80 до +130°С), гарантированная долговечность и эстетичность вида окна (до 20 лет). Как показывает опыт при использовании цветных профилей, если поверхность окрашенного в массе профиля не защищена от атмосферных воздействий, то он выцветает в течении нескольких лет. Особенно это заметно на коричневых профилях. К тому же профиль можно ламинировать как с одной, так и с двух сторон - это на случай, если захочется, чтобы рамы оживляли не только фасад дома, но и органично вписывались в интерьер жилого помещения.

Использование отламинированого профиля возможно при соблюдении следующих условий:

Ретуширующие карандаши

На нешем складе также всегда имеются в наличии ретуширующие карандаши Kanten-Fix PLUS немецкой фирмы Heinrich Konig&Co.KG, широкая палитра которой полностью соответствует палитре цветов RENOLIT.

Карандаш Kanten Fix PLUS предназначен для окраски сварных швов ламинированного профиля ПВХ. Краска устойчива к свету и атмосферным воздействиям.

Процесс ламинации это процесс покрытия чего-либо декоративными пленками при помощи специальных клеев и с использованием ламинирующих машин. Наружная сторона пленки отличается высокой стойкостью к атмосферным воздействиям, к ультрафиолетовым лучам и надолго сохраняет яркость расцветки. Профили ПВХ могут быть ламинированы пленками как с одной, так и с двух сторон.

Производство Компании «СОФОС» оборудовано современными станками компании FRIZ (Германия). На оборудовании работает высококвалифицированный персонал.

Для декорирования профиля, подоконников и сэндвич панелей, мы применяем пленки таких ведущих компаний, как «Renolit» и «Konrad Hornschuch AG».

Благодаря использованию полиуретанового клея фирмы «Kleiberit», достигается высокое качество ламинации.

Большой постоянно поддерживаемый склад пленки и высококвалифицированный персонал гарантирует качество и оперативность выполнения Ваших заказов по ламинации в сжатые сроки.

Пластиковый профиль, покрытый декоративной пленкой, значительно долговечнее и дешевле деревянного. Технологический процесс ламинации профиля ПВХ включает в себя несколько этапов и последний этап самый важный это комплектация заказов и подготовка к отгрузке!

Мы бережно обращаемся с Вашим профилем, укладываем его на паллету, защищаем от внешних воздействий.

Ламинация применяется не только при изготовлении окон, но и при производстве цветных подоконников и сендвич панелей. В этих случаях существуют некоторые ограничения, которые связаны с размерами пленки и спецификой оборудования, но данные ограничения мало заметны для потребителя.

Ламинирование сэндвич панелей и подоконников ПВХ, так же является одним из основных видов нашего производства.

Сэндвич панели ламинируются в размер заказчика, что позволяет значительно сократить расходы, избежав отходов и хранения остатков на складе. При ламинации используется вся цветовая гамма пленок RENOLIT, что позволяет достигнуть абсолютного соответствия цвета ламинированных окон и подоконников.

Компания «СОФОС» ламинирует сэндвич панели толщиной 10 мм, 24 мм, 32 мм и т.д. Все изделия покрываются защитной пленкой, это позволяет без риска повреждения поверхности доставить сэндвичи до мест установки.

Максимальная длина изделия 3 000 мм, ширина 660 мм, с отдельными цветами, возможна и большая ширина. Компания «СОФОС» оказывает услуги по доставке до производства Заказчика или объекта.

|

|

Скачать прайс-лист (Excel)

На сегодняшний день в современном мире люди отходят от стереотипов 90-х годов в строительстве, что дом – это квадратная в 4 этажа коробка из красного кирпича с белыми пластиковыми окнами. Сегодня люди стали более выборочно и индивидуально подходить к выбору проектов и строительству собственных домов, да и наука не стоит на месте, появилось много современных, качественных и долговечных технологий и материалов.

Наше предприятие специализируется на одной из таких технологий, а именно - ламинация оконного профиля ПВХ.

Процесс ламинации пластикого профиля ПВХ заключается в нанесении на лицевую поверхность профиля (возможна как односторонняя ламинация профиля, так и двухсторонняя ламинация) ПВХ пленки с использованием термоплавкого клея. Ламинированный профиль имитирует, практически неотличимо, структуру и цвет дерева, так же ламинирующие пленки для ламинации профиля ПВХ имеет очень богатую палитру цветовых решений. Ламинирующая пленка имеет очень прочное соединение с пластиковым профилем ПВХ.

ООО«Мастер ламинации» обладает современным высокопроизводительным импортным оборудованием, позволяющим выполнять такую технологическую операцию, как ламинация профиля ПВХ, в больших объемах и с высоким качеством.

Если вы решили украсить свой дом ламинированными окнами ПВХ, со советуем вам обратить внимание на продукты Ламинирование оцинкованных водоотливов и Ламинирование доборных элементов, с помощью которых вы сможете придать единый стиль вашим оконным проемам.

Обращайтесь к нам и постараемся воплотить ваши мечты в реальность.

Ламинация (каширование) – это процесс, при котором на поверхность профиля наносится декоративная пленка. Наружная сторона пленки отличается высокой стойкостью к атмосферным воздействиям и ультрафиолетовым лучам, благодаря которой и обеспечивается яркость расцветки на протяжении многих лет.

Идеальное ламинирование профиля пленкой должно происходить в специально предназначенном для этого помещении с температурой воздуха не ниже 18⁰С, а также влажностью воздуха 60-70%. Мы делаем все, чтобы необходимые требования к материалам и оборудованию на нашем производстве всегда соблюдались.

Наш цех располагает современным оборудованием, соответствующим всем требованиям и стандартам и позволяет выполнить работу в больших объемах за короткий срок, а наличие квалифицированных специалистов обеспечивают надежную систему контроля качества.

Обработка ламинированного профиля может происходить примерно через 72 часа. Однако изгибание профиля, например для арочного окна, которое производится, как правило, при температуре в диапазоне 120-140⁰С, возможно лишь через 14 дней. В противном случае мельчайшие количества остатков растворителя, еще находящиеся под пленкой, начинают испаряться при температуре обработки и могут повредить пленочное покрытие профиля. Как правило, это происходит в виде образования пузырьков.

Алюминиевый профиль можно ламинировать, как и ПВХ, используя и клей расплав (горячий) и двух компонентный (холодный) клей.

Сроки ламинации от 3-х до 7-ми рабочих дней. Заказывайте ламинацию профиля ПВХ в компании «МЕДИА КОЛОР».

Рады будем работать с Вами!