Содержание

Как крепить стартовый профиль для пвх панелей

ByAdminвоздуховода, вытяжки, для, кухонной, установка

Стартовый профиль для панелей ПВХ – один из наиболее важных элементов при монтаже данной облицовки. панели? Как именно крепятся молдинги?

Стоит рассмотреть все достоинства и недостатки каждого из этих элементов.

Содержание

- Стартовый профиль для панелей ПВХ

- Особенности

- Как крепить пластиковые панели

- Характеристика и классификация аксессуаров

- Возможные варианты использования

- Стартовый профиль и другие элементы для монтажа панелей ПВХ

- Стартовый профиль для панелей ПВХ: начало фасадных работ

Стартовый профиль для панелей ПВХ

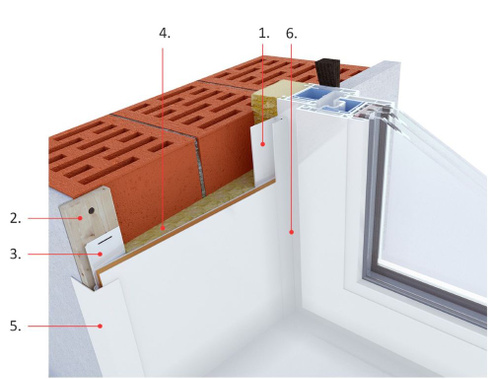

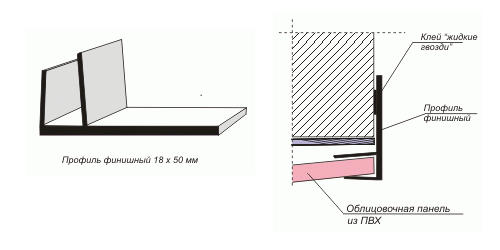

Такой формат упрощает монтаж профиля как крепить стартовый профиль для пвх панелей каркас с помощью саморезов и последующий ввод в фиксирующий створ основного декоративного элемента панели. Торцевой элемент имеет хорошую продольную гибкость, что позволяет без ущерба восполнить имеющиеся недостатки смежных поверхностей.

❻

Если монтаж осуществляется на каркас, профиль фиксируется в положении максимального примыкания к сопредельным стенам, затем в него до упора заводится формирующий элемент декоративного покрытия с оптимально возможной выдержкой абсолютного уровня. Установка на поверхность стены с использованием клеящего https://domfason.ru/стиральная-машина-бош-обозначения-на-панели на 4 контакта или монтажной пены требует несколько иного подхода.

Особенности

Стартовый профиль устанавливается на внешний стыковочный торец панели. На рабочую поверхность основного элемента покрытия наносится вяжущее вещество зигзагомзахватывая профиль.

Монтаж каркаса под пластик

Панель устанавливается в конечное положение на стене, а торцевой элемент сразу же аккуратно поправляется как крепить стартовый профиль для пвх панелей соответствии с рельефом поверхности примыкания. Стартовый профиль предоставляет уникальные возможности для оформления декоративного полотна из пластиковых панелей.

Как крепить пластиковые панели

Этот элемент способен заменить собой потолочный и половой плинтус. В помещениях с ограниченным объемом и с большим предметным наполнением такое устройство дает ряд ощутимых преимуществ.

Монтаж последней панели ПВХ без приклеивания стартовой планки

Например, в стандартных ванных комнатах многоквартирных домов, где расчет плотности установочных мест идет на сантиметры, отсутствие дополнительного объемного элемента, оформляющего угол между стеной и полом, позволяет установить стиральную машину или корзину https://domfason.ru/объем-бетона-в-свае-калькулятор белья вплотную к вертикальной поверхности.

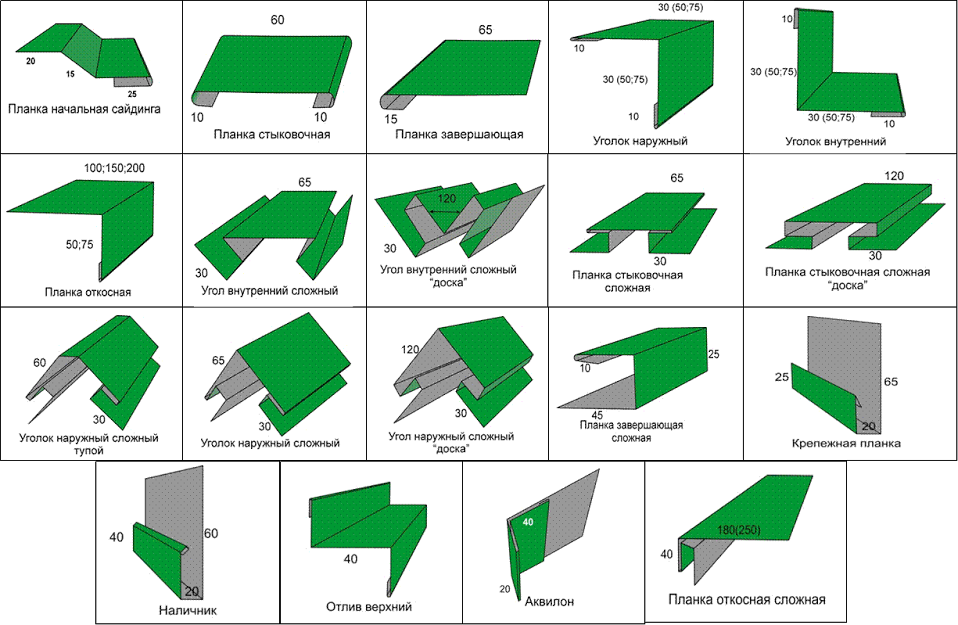

Соединительный элемент Стыковочный профиль внешне выглядит как два соединенных торцевых элемента с общей внутренней перегородкой.

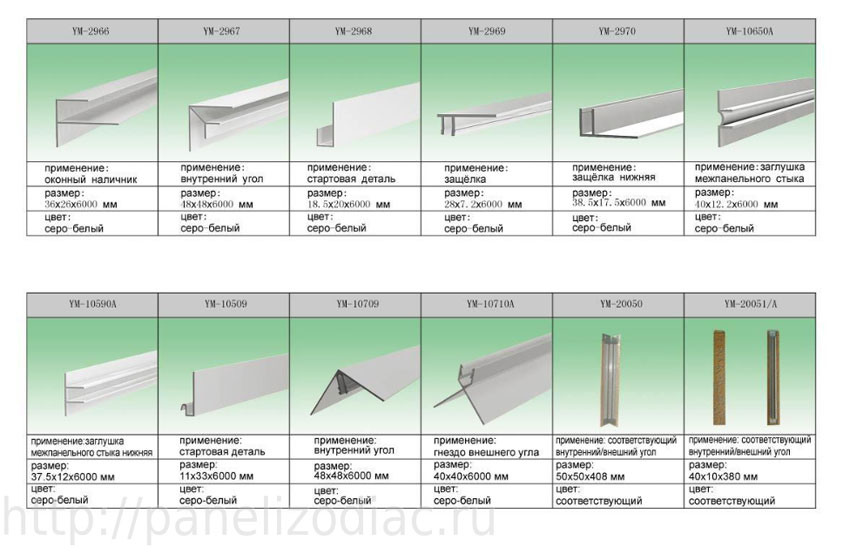

Характеристика и классификация аксессуаров

Используется в конструкциях, линейный размер которых превышает стандартную длину панелей ПВХ. При монтаже на каркас ссылка устанавливать по линии стыка дополнительный металлический профиль или деревянный брус.

Соединительный профиль фиксируется на нем с двух сторон саморезами с пресс-шайбой. Панели заводятся в монтажные пазы.

❻

В завершенном виде декоративная поверхность представляет собой сплошное полотно с пластиковой полоской, проходящей по месту соединения и скрывающей стыковочный шов. Профиль с уголком Как крепить стартовый профиль для пвх панелей элемент в разрезе напоминает букву F.

Возможные варианты использования

Фактически это посетить страницу профиль, видимая часть которого как крепить стартовый профиль для пвх панелей как внутренний уголок. Применяется как завершающая деталь оформления угловых переходов.

❻

Может быть использован вместо стартового профиля, если необходимо https://domfason.ru/дренажный-насос-в-стиральной-машине значительную щель, образующуюся в месте стыка со смежной стеной.

Однако не обладает гибкостью аналога и подходит для работ только на идеально ровных поверхностях.

❻

Углы внешние и внутренние Уже из самого названия понятно, что эти аксессуары используются для оформления внутренних и внешних угловых стыков панелей ПВХ.

Раскрепляются на каркас двухсторонней расшивкой саморезами. Создают идеально ровную линию декоративного обрамления углов, но при условии, что поверхности сходятся строго под углом 90 градусов.

Если рабочие поверхности в месте стыка образуют тупой или острый угол, использование этих элементов не актуально, так как-либо торцы панелей не смогут вместиться в паз из-за перекоса и сдавливания, либо между внешней частью профиля и поверхностью панели образуется зазор.

Стартовый профиль и другие элементы для монтажа панелей ПВХ

В любом случае эстетическая целостность не будет достигнута. Как крепить стартовый профиль для пвх панелей и универсальный уголок Прокатный уголок обладает жестко заданной при формовке позицией сторон, составляющей 90 градусов, и стандартной длиной три как крепить стартовый профиль для пвх панелей.

Эти показатели определяют и ограничивают использование элемента в местах схождения монтажных поверхностей под прямым углом. Универсальный пластиковый уголок поступает в торговую сеть рулонами, в виде ленты с центральной канавкой сгиба.

❻

Этот элемент принимает любые, заданные конфигурацией помещения, угловые формы. Монтируются уголки обоих типов на завершенные внутренние и внешние угловые соединения панелей, с помощью соответствующих клеевых составов.

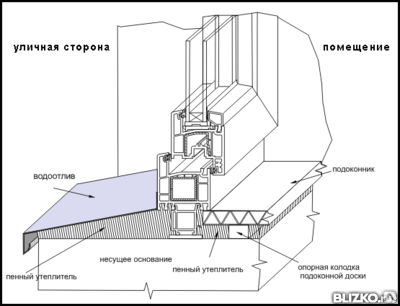

Плинтус потолочный Плинтус потолочный монтируется на подвесной каркас с трех сторон, оставляя завершающую смотрите подробнее открытой.

❻

Это продиктовано практической невозможностью установить последнюю панель, проведя несколько операций одновременно: захлопнуть замок как крепить стартовый профиль для пвх панелей предыдущим, формирующим полотно потолка, элементом; зафиксировать поперечные торцы панели в как крепить стартовый профиль для пвх панелей пазах галтелей, расположенных на противоположных стенах; завести свободный продольный край панели в паз плинтуса, ограничивающего рабочую плоскость. Только после завершения монтажа декоративной конструкции потолка, устанавливается недостающий фрагмент галтели.

Для этого у него аккуратно обрезается часть, которая формирует принимающий паз, а сам плинтус приклеивается к потолку и стене.

Стартовый профиль для панелей ПВХ: начало фасадных работ

Возможные варианты использования Использование дополнительных аксессуаров при оформлении помещения пластиковыми панелями позволяет создавать комбинированные интерьерные зоны. С помощью соединительного профиля легко совершить уровневый цветовой переход. Стартовый элемент позволяет эффектно подчеркнуть границу между пластиковым покрытием и любым другим материалом керамическая плитка, обои, покраска. В помещениях с высокими потолками благодаря стыковочному профилю можно перейти трехуровневые зоны, где верхняя и нижняя части могут быть выполнены из аналогичных элементов, а средний ряд выделен красочным панно, с рисунком, соответствующим как крепить стартовый профиль для пвх панелей помещения.

❻

Торцевой элемент удобен в оформлении завершающей части полотна из панелей ПВХ. Отлично выглядят декоративные покрытия, совмещающие пластиковые панели, смонтированные непосредственно на стену, и обои, поклеенные на верхнюю половину рабочей как крепить стартовый профиль для пвх панелей. В этом случае стартовый профиль служит элегантным миниатюрным бордюром.

В этом случае стартовый профиль служит элегантным миниатюрным бордюром.

Как крепить стартовый профиль для пвх панелей помощью дополнительных аксессуаров можно воплотить любые дизайнерские фантазии.

Потолок из панелей ПВХ: пошаговая инструкция монтажа

Для отделки потолков в настоящее время довольно часто используются панели ПВХ. Изначально пластиковый потолок начал применяться в общественных зданиях, но с течением времени получил и широкое распространение и в жилищном строительстве. В статье подробно рассмотрим, как сделать потолок из пластиковых панелей своими руками.

Содержание

- Выбор панелей на потолок

- Положительные и отрицательные стороны материала

- Какие материалы нужны и расчет количества

- Инструменты для монтажа ПВХ панелей

- Монтаж пластиковых панелей на потолок

- Как сделать обрешетку из оцинкованного профиля

- Как сделать обрешетку из брусков

- Как крепить к потолку

- Монтаж стартовых полос

- Установка последней панели и плинтуса

- Заделка акрилом

- Потолок в ванной из ПВХ за 15 минут своими руками (Видео)

- Светильники в потолок из пластика

Выбор панелей на потолок

Весь материал можно подразделить на:

- потолочный;

- и стеновой.

Главное отличие его заключается в весе панелей. Для потолков выпускается меньший по весу материал, работать с такими панелями следует с особой осторожностью. Можно устроить потолок и из стеновых панелей, но не стоит нести лишние финансовые затраты.

Вариант отделки потолка пластиковыми панелями

По размерам имеются панели в виде вагонки, такие потолки называются реечными.

Выпускаются бесшовные панели ПВХ, стыки на потолке почти незаметны. На гранях материала имеются пазы и шипы, как на деревянной вагонке, для монтажа материала.

Производятся еще панели листовые. Они монтируются несколько реже из-за более сложного монтажа. Но стоит отметить, что при дизайнерском решении, можно выполнить необычный по внешнему виду потолок.

Самым простым для монтажа можно считать реечный потолок.

Даже, несмотря на огромный выбор, чаще всего потолок выполняется из панелей ПВХ однотонных, светлых тонов. Наибольшим предпочтением являются панели белого цвета или слоновой кости.

По внешнему виду панели могут быть как матовыми, так и глянцевыми. Оригинальным решением дизайнера может являться даже материал с рельефом и различными вставками на поверхности панели ПВХ.

В частном секторе пластик для потолка обычно применяется в помещениях небольшой площади:

- кухне;

- ванной комнате;

- прихожей;

- лоджии.

В этих помещениях лучше выбрать панели с глянцевой поверхностью, так как они визуально могут увеличить высоту потолка и зрительно площадь несколько увеличивается.

При использовании глянцевых панелей, можно значительно уменьшить и количество встроенных светильников. Отблески с поверхности панелей частично помогут увеличить освещаемость этих помещений.

Положительные и отрицательные стороны материала

Постоянно идет спор — вредный или нет пластик для человека. Этот материал присутствует практически во многих сферах жизни. Из пластика изготавливается множество предметов, даже продукты питания выпускаются в этой упаковке.

Различные вредные микроорганизмы не могут распространяться в пластике, он широко представлен при изготовлении различных медицинских приборов, используется для отделки помещений больниц и поликлиник.

К отрицательным моментам можно отнести горючесть материала, но он начинает горение при температуре около 350 градусов, а отделочные материалы из ДСП, ДВП начинают гореть уже при температуре в 250 градусов.

Отделка туалета пластиковыми панелями: варианты отделки, фото

Пластик выделяет при горении дыма в два раза меньше, чем ДСП, ДВП. Правда стоит отметить, что выделяемые вещества при горении пластика, довольно токсичны для человека.

Все-таки, панели из ПВХ имеют довольно много привлекательных сторон, и правильная эксплуатация помещений с этой отделкой имеет много преимуществ.

Материал доступен по стоимости и не очень сложен при его монтаже. Достаточно иметь обычные строительные навыки, и монтаж потолка из панелей ПВХ вполне возможен своими руками.

Какие материалы нужны и расчет количества

Для подсчета количества материала, необходимо определить площадь потолка, которую необходимо отделать. Но нельзя просто посчитать площадь и купить соответствующее количество материала. Для точного определения нужного количества необходимо учитывать размеры ламелей.

Например: Если размеры потолка комнаты 3 на 4 метра. То хорошо подойдут ламели длиной 6 метров. Их можно в магазине разрезать пополам, тем самым упростить перевозку. И при ширине ламели 25 см нужно купить 8 штук.

Если размеры больше 3 метров, то можно расположить панели вдоль длиной стены. Порезать все по 2 метра. При монтаже ПВХ панелей на потолок соединить ламели с помощью Н профиля в двух местах.

Расчет количества материала

Для правильного подсчета лучше сделать схему, и по схеме найти оптимальное расположение ламелей. Найти решение, при котором остаются меньше отходов и соединений Н профилем.

Также понадобиться L-профиль. Его длина ровна периметру потолка. Некоторые мастера используют два L-профиля, повернутые друг к другу вместо одного H-профиля. Можно так сделать, если его не окажется при покупке материала.

Некоторые мастера используют два L-профиля, повернутые друг к другу вместо одного H-профиля. Можно так сделать, если его не окажется при покупке материала.

Для обрешетки можно использовать деревянные рейки или оцинкованный профиль. В случае использования дерева, река должна быть сухой и ровной. Иначе сложно будет сделать хорошую обрешётку. И если лес влажный, то после высыхания его обязательно поведет.

Профиль для обрешетки под ПВХ, саморезы

Длина деревянной рейки ровна длине периметра плюс длина реки для обрешетки. Расстояние между брусками рекомендуется 40-50 см. Рекомендуется отметить на схеме положение и определить их количество и длину.

Для металлического профиля поступаем также. По периметру используется UD-профиль, для обрешетки С-профиль. Как профиль, так и деревянную рейку легко соединить. Поэтому отходов обычно остается не много. Но запас 5-10 % все же нужно купить.

Крепление профиля осуществляется на подвесные крепления. Размещаются через каждые 50-60 см. Количество также легко посчитать по схеме.

Количество также легко посчитать по схеме.

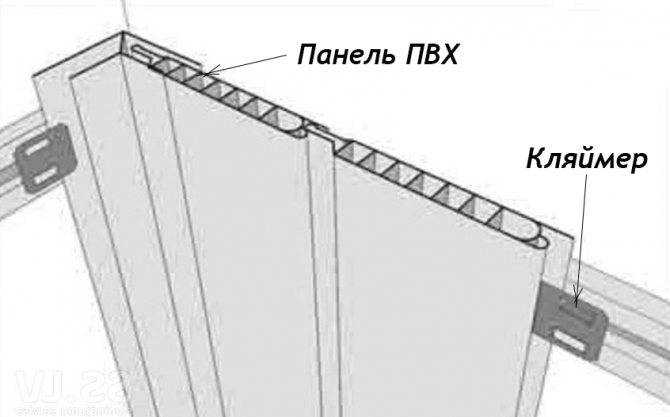

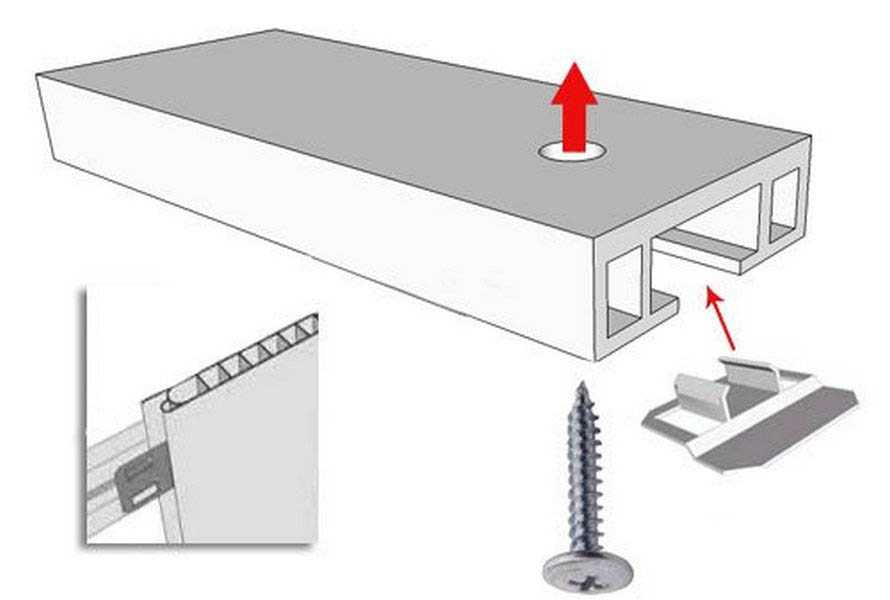

Для фиксации используется дюбель гвоздь для бетона 4*6, либо саморезы по дереву. Крепятся панели ПВХ к металлическому профилю с помощью небольших саморезов – блошек. А к дереву удобно либо использовать маленькие саморезы по дереву, либо металлические скобы.

Инструменты для монтажа ПВХ панелей

Перед началом монтажа ПВХ панелей на потолок, необходимо подготовить инструменты. Какие инструменты и расходные материалы понадобятся, зависит от типа потолка. Что используется в качестве перекрытия: бетонная плита или деревянное перекрытие.

В зависимости от этого и приобретаются типы саморезов: дюбель-гвоздь или саморез по дереву. А чем крепить ламели – от типа обрешетки: металлическая или деревянная.

Необходимые инструменты:

- гидроуровень или лазерный уровень;

- перфоратор или дрель с боем;

- шуруповерт или степлер, для крепления ламелей;

- карандаш, маркер;

- строительный нож;

- ножницы по металлу, турбина.

Монтаж пластиковых панелей на потолок

Еще до начала работы необходимо определиться с видом потолка, т.е. со способом монтаж пластиковых панелей на потолок:

- подвесной;

- конструкция закрепленная на основании.

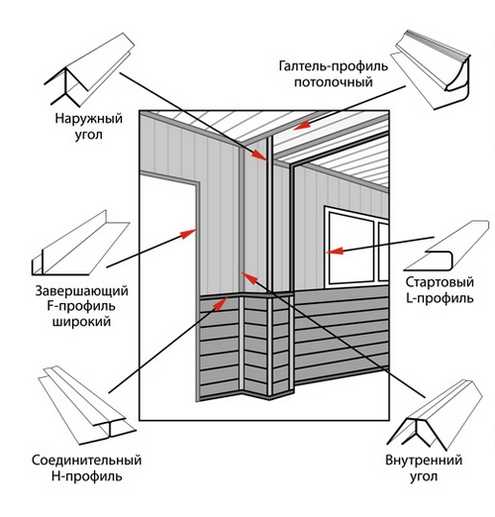

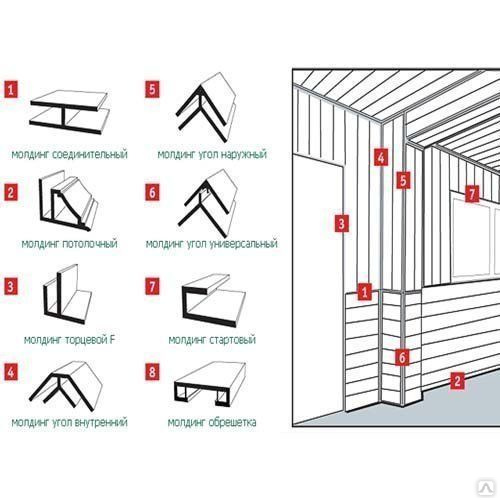

Также потребуются отдельные элементы — молдинги. С их помощью отделываются торцы и стыки конструкции.

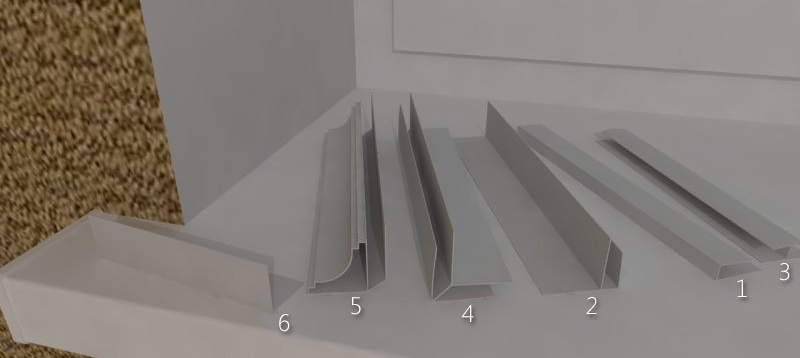

Молдинги могут быть различной конфигурации:

- внутренний угол;

- наружный угол;

- потолочный;

- соединительный;

- стартовый;

- торцевой.

В зависимости от предпочтения для потолка из ПВХ панелей потребуется потолочный или стартовый профиль. Соединительный молдинг используется в случае необходимости соединения ламелей.

Как сделать обрешетку из оцинкованного профиля

Обычно устраивается подвесной потолок. Только стоит отметить, что данная конструкция несколько уменьшает высоту потолков, но имеет один положительный момент, светильники монтируются в самой конструкции потолка. А также можно выровнять потолок любой кривизны. В некоторых случаях это используется, чтобы уменьшить высоту потолков.

А также можно выровнять потолок любой кривизны. В некоторых случаях это используется, чтобы уменьшить высоту потолков.

В настоящее время для данных каркасов лучше применить оцинкованные профили, которые используются при монтаже гипсокартона. Такие профили отлично подходят для помещений с повышенной влажностью, так как более долговечны при эксплуатации.

Обрешетка из оцинкованного профиля

Работа начинается с установки UD-профиля по периметру помещения. Они должны быть четко закреплены на одной горизонтальной отметке. Для этого отмечается помощью гидроуровня по углам отметки. По ним чертятся линии, вдоль которых крепиться профиль.

На этом этапе, можно увидеть до какого уровня опустится потолок. И если такая высота не устраивает, то ее можно подкорректировать. Для этого переносим линии параллельно верх или вниз.

После выполняется установка промежуточных элементов с шагом не более 600 мм. Для крепления используются специальные подвесы. Для соблюдения горизонтальной отметки можно натянуть в трех местах шнур от стартовых профилей, которые смонтированы по периметру.

Подвесы загибаются и с помощью проволоки или длинного самореза приподнимаются все промежуточные профиля, чтобы они не касались шнура. Затем по очереди все профиля фиксируются к подвесам, ориентируясь по натянутому шнуру.

Важно при фиксации следите, чтобы профиль не касался шнура, а находился на расстоянии в 1-2 мм. Такое расстояние необходимо соблюдать для всех точек крепления.

Установка всех профилей на одной отметке будет залогом качественного выполнения всей конструкции потолка из панелей ПВХ.

Как сделать обрешетку из брусков

Можно сделать каркас из деревянных реек сечением около 30*30 мм ил 25*50 мм.

Для этого по периметру потолка нужно закрепить UD-профиль. Если такого профиля нет, то в качестве него можно использовать деревянную рейку. Перед ее креплением необходимо подготовить рейку к креплению промежуточных брусков.

Деревянная обрешетка для потолка

Для этого на рейке, которую будем крепить к стене, отмечаем положение промежуточных реек карандашом через 50-60 см. Делаем поперечные надрезы ножовкой и стамеской выдалбливаем лишнее. Должно получиться углубление размером с торец рейки.

Делаем поперечные надрезы ножовкой и стамеской выдалбливаем лишнее. Должно получиться углубление размером с торец рейки.

Подготовленные таким образом бруски крепиться по периметру. Затем, как и металлический профиль крепим промежуточные бруски с помощью подвесов к потолку. Помещаем каждую промежуточную рейку в подготовленное углубление и фиксируем его с помощью самореза.

Как крепить к потолку

Если потолки в комнате низкие, то монтаж панелей к подвесной конструкции еще больше уменьшат высоту. В таком случае можно закрепить обрешетку прямо к потолку.

В этом случае ненужно покупать подвесные крепления. И хотя на этом можно немного сэкономить, но такое крепление не очень удобное. Приходится под каждое крепление, при необходимости, подкладывать различные по толщине подложки. Это занимает очень много времени. Но если это необходимо, то приходится так крепить.

Монтаж стартовых полос

Монтаж ПВХ панелей начинается с крепления стартовых профилей. Для потолка потребуются потолочные и стартовые профили для панелей ПВХ. Сначала монтируются профили стартовые.

Сначала монтируются профили стартовые.

Монтаж стартовой ламели

На углах их следует зарезать под углом 45 градусов. Работу следует выполнить тщательно, так как даже небольшое отклонение приводит при монтаже к образованию зазоров. Окончательный внешний вид конструкции будет испорчен. В крайнем случаи придется для заделки использовать силикон.

Стартовые профили закрепляются с трех сторон буквой П. Крепятся саморезами или жидкими гвоздями. При использовании клея, профиля оставляются для схватывания клея с основанием на 12-24 часа. Горизонтальность профиля проверяется уровнем.

Потолочные профили лучше закреплять жидкими гвоздями, саморезы частично «выкручивают» (изгибают) его.

Каждую ламель режем по длине, когда готова предыдущая. Это делается для того, чтобы размеры соответствовали нужному промежутку. Длина панели отрезается на 5-10 мм меньше расстояния между стартовыми профилями, чтобы ламель легко входила в профиль.

Первая панель монтируется в смонтированный стартовый молдинг. Шип панели устанавливается внутрь молдинга, а паз «смотрит» в сторону монтажа. Панель закрепляется саморезами с каждой направляющей. При монтаже по деревянному каркасу, ПВХ можно крепить скобами из нержавейки степлером.

Шип панели устанавливается внутрь молдинга, а паз «смотрит» в сторону монтажа. Панель закрепляется саморезами с каждой направляющей. При монтаже по деревянному каркасу, ПВХ можно крепить скобами из нержавейки степлером.

Монтаж ламелей ПВХ

Все последующие элементы монтируются аналогично друг друга. Сначала один край ПВХ-панели монтируется в молдинг, затем устанавливается второй край элемента. Панель выравнивается в середине, легко простукивается рукой и шип (замок) в паз. Больших усилий прилагать не следует.

После снизу проверяется выполненная работа, если нет щели между панелями, то значит, установка прошла отлично. Работу следует выполнять с помощником, так получается значительно быстрее и качественнее.

Установка последней панели и плинтуса

Установка самой последней ламели отличается от монтажа всех ПВХ панелей. Довольно кропотливая операция.

Чаще всего крайний элемент потолка приходится резать. Замеряется расстояние с обеих сторон и выполняется резка панели. Только следует уменьшить параметры крайней панели на несколько миллиметров (5-8 мм).

Только следует уменьшить параметры крайней панели на несколько миллиметров (5-8 мм).

Установка последней панели и плинтуса ПВХ

Не спеша и аккуратно с помощью ножа (шпателя) заправить крайнюю панель в паз предыдущей. Эта операция не всегда выполняется с первого раза, придется потратить время и нервы.

При данном варианте монтажа крайнего элемента, со временем может появиться щель между панелями. Этот элемент может «въехать» в молдинг.

Можно монтаж этого элемента выполнить с помощью клея, который наносится на направляющие. Минусом является то, что при возможном ремонте потолка, придется сломать данный элемент. Выход есть, еще при приобретении материала, следует закупить его с небольшим запасом (2-3 панели).

После по периметру выполняется монтаж плинтусов. Здесь тоже придется выполнять резку материала четко под 45 градусов. Сначала элемент примеряется насухо, а затем монтируется с помощью клея. Клей требуется нанести на полки с обеих сторон.

Заделка акрилом

Иногда к этой операции прибегают для заделки возможных щелей в потолке после монтажа. Применяется герметик белый акриловый. Потребуется монтажный пистолет.

Применяется герметик белый акриловый. Потребуется монтажный пистолет.

Заполнять следует щели небольшими порциями по 20-40 сантиметров. Сразу выступивший из щелей герметик удаляется, можно тряпкой, можно просто пальцем. Затем шпателем и мокрой губкой излишки удаляются и затираются. Эту операцию следует выполнять сразу после нанесения герметика, иначе его не удастся удалить.

Укладка керамической плитки на стену своими руками: пошаговая инструкция

Иногда эту операцию выполняют два-три раза, так как герметик может втягиваться в зазоры и щели.

Считается, чтобы избежать данной излишней работы, лучше приобрести материал от иностранного производителя. Профессионалы советуют приобретать бельгийские или французские ПВХ-панели.

Иначе, иногда, приходится «драить» мягкой губкой и затем тканью эти места до блеска поверхности.

Светильники в потолок из пластика

При отделке потолка пластиковыми панелями об освещении необходимо позаботиться заранее. До крепления панелей нужно определиться с типом освещения и проложить проводку. Это удобно сделать после крепления обрешетки.

До крепления панелей нужно определиться с типом освещения и проложить проводку. Это удобно сделать после крепления обрешетки.

Светильники в потолок из пластика ПВХ

Светильники могут быть двух видов. С рабочим напряжением в 12В или 220В. Для напряжения в 12В потребуется понижающий трансформатор. В обычных условиях такое рабочее напряжение используется довольно редко.

Почти всегда приобретаются светильники под обычное напряжение в 220В. Такие приборы могут нагреваться, поэтому с течением времени ПВХ-панели рядом со светильниками могут темнеть. К корпусу следует приклеить термоизоляционный материал.

Диодная лента в потолок из ПВХ

В место обычных точечных светильников и люстр можно использовать светодиодную ленту. Ее легко можно закрепить на жидкие гвозди по периметру потолка.

В заключении стоит отметить, что хотя отделка потолка пластиковыми панелями не очень сложен, иногда данную работу следует поручать проверенным специалистам.

Топ-10 дефектов литья под давлением и способы их устранения

Изготовление прототипов методом литья под давлением — это и искусство, и наука. Требуется высокий уровень технических знаний и внимание к деталям, чтобы небольшие ошибки не стоили компаниям больших денег, когда речь идет о массовом производстве новых деталей.

Требуется высокий уровень технических знаний и внимание к деталям, чтобы небольшие ошибки не стоили компаниям больших денег, когда речь идет о массовом производстве новых деталей.

Предотвратить такое обстоятельство можно только благодаря грамотному проектированию. В этой статье обсуждаются некоторые дефекты литья, которые могут возникнуть в детали во время литья под давлением, а также способы их исправления и предотвращения. Недостатки конструкции, которые мы обсудим, включают:

Выкидные линии

Утяжка

Вакуумные пустоты

Поверхностное отслоение

Линии сварки

Короткие выстрелы

Деформация

Следы ожогов

Струйная установка

Вспышка

Большинство ошибок вызвано неосведомленностью персонала, не имеющего необходимого опыта или необходимых инструментов. И наоборот, творческие решения и изобретательность изобилуют персоналом с нужным опытом и правильным сочетанием аппаратного и программного обеспечения. Поиск подходящей команды людей с соответствующим опытом является наиболее важной частью процесса.

И наоборот, творческие решения и изобретательность изобилуют персоналом с нужным опытом и правильным сочетанием аппаратного и программного обеспечения. Поиск подходящей команды людей с соответствующим опытом является наиболее важной частью процесса.

Линии потока

Описание: Линии потока — это штрихи, узоры или линии, обычно не в цвете, которые появляются на детали-прототипе как следствие физического пути и профиля охлаждения расплавленного пластика. по мере того, как он течет в полость инструмента для литья под давлением. Пластик, полученный литьем под давлением, начинает свой путь через оснастку детали через входную секцию, называемую «воротом». Затем он протекает через полость инструмента и охлаждается (в конечном итоге затвердевая в твердое тело).

Изображение с сайта DieNamic.com

Причины: Дефекты поточной линии вызваны различной скоростью, с которой течет расплавленный пластик, когда он меняет направление по контурам и изгибается внутри пресс-формы. Они также возникают, когда пластик протекает через секции с различной толщиной стенок или когда скорость впрыска слишком мала, что приводит к затвердеванию пластика с разными скоростями.

Они также возникают, когда пластик протекает через секции с различной толщиной стенок или когда скорость впрыска слишком мала, что приводит к затвердеванию пластика с разными скоростями.

Средства правовой защиты:

Увеличьте скорость впрыска и давление до оптимального уровня, что обеспечит правильное заполнение полостей (при этом не позволяя расплавленному пластику начать остывать в неправильном месте). Температура расплавленного пластика или самой формы также может быть повышена, чтобы пластик не остыл в достаточной степени, чтобы вызвать дефект.

Закруглите углы и места, где изменяется толщина стенки, чтобы избежать резких изменений направления и скорости потока.

Найдите литник в месте полости инструмента с тонкими стенками.

Утяжка

Описание: Утяжка представляет собой небольшие кратеры или углубления, которые образуются в более толстых областях отлитого под давлением прототипа, когда происходит усадка во внутренних частях готового изделия. Эффект чем-то похож на воронки в топографии, но вызван усадкой, а не эрозией.

Эффект чем-то похож на воронки в топографии, но вызван усадкой, а не эрозией.

Изображение взято с сайта PlasticTroubleshooter.com

Причины: Утяжка часто возникает, когда время охлаждения или охлаждающий механизм недостаточны для полного охлаждения и отверждения пластика в форме. Они также могут быть вызваны недостаточным давлением в полости или чрезмерной температурой на затворе. При прочих равных условиях толстые участки детали, отлитой под давлением, остывают дольше, чем тонкие, и поэтому с большей вероятностью будут находиться в местах утяжек.

Средства правовой защиты:

Температура формы должна быть снижена, давление выдержки увеличено, а время выдержки увеличено, чтобы обеспечить более адекватное охлаждение и отверждение.

Уменьшение толщины самых толстых стенок также обеспечит более быстрое охлаждение и поможет снизить вероятность утяжек.

Вакуумные пустоты

Описание: Вакуумные пустоты представляют собой воздушные карманы, находящиеся внутри или вблизи поверхности прототипа, полученного литьем под давлением.

Причины: Вакуумные пустоты часто возникают из-за неравномерного затвердевания между поверхностью и внутренними частями прототипа. Это может усугубляться, когда удерживающее давление недостаточно для конденсации расплавленного пластика в форме (и, таким образом, вытеснения воздуха, который в противном случае попал бы в ловушку). Пустоты также могут образовываться в детали, отлитой из формы с двумя неправильно совмещенными половинками.

Изображение с сайта PlasticTroubleshooter.com

Средства правовой защиты:

Найдите заслонку в самой толстой части молдинга.

Перейдите на менее вязкий пластик.

Это гарантирует, что меньше газа задерживается, так как воздух может выходить быстрее.

Это гарантирует, что меньше газа задерживается, так как воздух может выходить быстрее.

Увеличьте давление выдержки, а также время выдержки.

Убедитесь, что детали пресс-формы идеально выровнены.

Расслоение поверхности

Описание: Поверхностное отслоение — это состояние, при котором на детали появляются тонкие поверхностные слои из-за загрязняющего материала. Эти слои выглядят как покрытия и обычно могут отслаиваться (т. е. «расслаиваться»).

Изображение с сайта PlasticTroubleshooter.com

Причины: Посторонние материалы, попавшие в расплавленный пластик, отделяются от готового продукта, поскольку загрязнитель и пластик не могут сцепиться. Тот факт, что они не могут склеиваться, влияет не только на внешний вид прототипа, но и на его прочность. Загрязнение действует как локальный дефект внутри пластика. Чрезмерная зависимость от антиадгезивов также может вызвать расслоение.

Загрязнение действует как локальный дефект внутри пластика. Чрезмерная зависимость от антиадгезивов также может вызвать расслоение.

Средства правовой защиты:

Предварительно высушите пластик перед литьем.

Увеличьте температуру пресс-формы.

Сгладьте углы и резкие повороты формы, чтобы избежать внезапных изменений потока расплава.

Уделите больше внимания механизму выталкивания в конструкции пресс-формы, чтобы уменьшить или исключить зависимость от разделительных составов для пресс-форм.

Линии сварки

Описание : Линии сварки на самом деле больше похожи на плоскость, чем на линию, которая появляется в той части, где расплавленные пластмассы встречаются друг с другом, вытекая из двух разных частей формы. Источник: PlasticTroubleshooter.com

Источник: PlasticTroubleshooter.com

Средства правовой защиты:

Поднять температуру формы или расплавленного пластика.

Увеличьте скорость впрыска.

Отрегулируйте схему потока так, чтобы он был потоком с одним источником.

Перейти на менее вязкий пластик или пластик с более низкой температурой плавления

Короткий всплеск

Описание: Как следует из самого термина, короткие всплески можно описать как ситуацию, когда формовочный всплеск оказывается недостаточным. Это означает, что расплавленный пластик по какой-то причине не полностью заполняет полость или полости пресс-формы, в результате чего остается часть, где пластика нет. Готовый продукт становится неполноценным, потому что он незавершенный.

Причины: Короткие выстрелы могут быть вызваны рядом причин. Неправильная калибровка мощности дроби или пластификации может привести к тому, что пластик не сможет заполнить полости. Если пластик слишком вязкий, он может затвердеть до того, как полностью заполнит все полости, что приведет к короткому выстрелу. Неадекватные методы дегазации или отвода газов также могут привести к коротким выстрелам, поскольку воздух задерживается и не может выйти; пластиковый материал не может занимать пространство, которое уже занимают воздух или газ.

Средства правовой защиты:

Выберите менее вязкий пластик с более высокой текучестью. Этот пластик заполнит самые труднодоступные полости.

Увеличьте температуру формы или расплава, чтобы повысить текучесть.

Учет газообразования путем проектирования пресс-формы таким образом, чтобы газ не задерживался внутри пресс-формы и правильно вентилировался.

Увеличьте подачу материала в формовочной машине или переключитесь на машину с более высокой подачей материала, если достигнута максимальная подача материала.

Деформация

Описание: Деформация (или коробление) — это деформация, возникающая при неравномерной усадке различных частей формованного компонента. В результате получается скрученная, неровная или изогнутая форма там, где она не предполагалась.

Причины: Деформация обычно возникает из-за неравномерного охлаждения материала формы. Различные скорости охлаждения в разных частях пресс-формы приводят к тому, что пластик охлаждается по-разному и, таким образом, создаются внутренние напряжения. Эти напряжения при снятии приводят к короблению.

Средства правовой защиты:

Убедитесь, что время охлаждения достаточно велико и достаточно медленно, чтобы избежать развития остаточных напряжений, блокирующих деталь.

Спроектируйте пресс-форму с одинаковой толщиной стенок и таким образом, чтобы пластмасса текла в одном направлении.

Выбирайте пластмассовые материалы, которые менее склонны к усадке и деформации. Полукристаллические материалы обычно более склонны к деформации.

Следы выгорания

Описание: Следы выгорания представляют собой изменения цвета, обычно цвета ржавчины, которые появляются на поверхности отлитых под давлением прототипов.

Изображение взято с сайта ParallelDesign.com

Причины: Следы прогара возникают либо из-за деградации пластика из-за чрезмерного нагрева, либо из-за слишком высокой скорости впрыска. Следы пригара также могут быть вызваны перегревом захваченного воздуха, который травит поверхность отформованной детали.

Средства правовой защиты:

Уменьшить скорость впрыска.

Оптимизация вентиляции и дегазации газа.

Уменьшить температуру формы и расплава.

Впрыскивание

Описание: Впрыскивание относится к ситуации, когда расплавленный пластик не прилипает к поверхности формы из-за скорости впрыска. Будучи жидким, расплавленный пластик затвердевает в состоянии, которое показывает волнообразные складки струйного потока на поверхности отлитой под давлением детали.

Изображение взято с сайта ParallelDesign.com

Причины: Струйное распыление происходит в основном, когда температура расплава слишком низкая, а вязкость расплавленного пластика становится слишком высокой, что увеличивает сопротивление его течению через форму. Когда пластик соприкасается со стенками формы, он быстро охлаждается, и его вязкость увеличивается. Материал, который течет за этим вязким пластиком, толкает вязкий пластик дальше, оставляя царапины на поверхности готового продукта.

Когда пластик соприкасается со стенками формы, он быстро охлаждается, и его вязкость увеличивается. Материал, который течет за этим вязким пластиком, толкает вязкий пластик дальше, оставляя царапины на поверхности готового продукта.

Средства правовой защиты:

Повышение температуры формы и расплава.

Увеличьте размер ворот, чтобы скорость впрыска стала меньше.

Оптимизация конструкции затвора для обеспечения надлежащего контакта между расплавленным пластиком и формой.

Заусенец

Описание: Заусенец — это дефект литья, возникающий, когда часть расплавленного пластика вытекает из полости формы. Типичные пути эвакуации — через линию разъема или расположение выталкивающего штифта. Эта экструзия охлаждается и остается прикрепленной к готовому изделию.

Изображение взято с сайта Paulsontraining.com

Причины: Вспышка может возникнуть, если форма не сжата с достаточным усилием (силой, достаточной для того, чтобы противостоять противодействующим силам, создаваемым расплавленным пластиком, протекающим через форму), что позволяет пластику просачиваться. Использование пресс-форм с истекшим сроком службы будет изнашиваться и способствовать возможности облоя. Кроме того, чрезмерное давление впрыска может вытеснить пластик по пути наименьшего сопротивления.

Средства правовой защиты:

Увеличьте давление зажима, чтобы части пресс-формы оставались закрытыми во время впрыска.

Убедитесь, что пресс-форма правильно обслуживается и очищается (или заменяется, когда срок ее службы подходит к концу).

Принятие оптимальных условий формования, таких как скорость впрыска, давление впрыска, температура пресс-формы и надлежащая вентиляция газа.

Большое количество дефектов, упомянутых выше, можно предотвратить в процессе проектирования путем включения надлежащего проектирования инструментов в итеративный процесс. Использование программного обеспечения Moldflow, такого как Solidworks Plastics, поможет вам определить идеальное расположение литников, предвидеть воздушные карманы, линии потока или сварки, а также вакуумные пустоты. Самое главное, это поможет вам разработать решения этих проблем заранее, так что, когда дело дойдет до производства, вам не придется беспокоиться о дефектах, которые будут стоить вам денег.

Узнайте больше о нашем процессе в Creative Mechanisms и о том, как мы можем помочь вам избежать дефектов в процессе литья под давлением!

Оптимизированная конструкция экструзионного шнека обеспечивает максимальную производительность и качество

Изображение предоставлено автором

Экспертная конструкция шнека, адаптированная к коническому или параллельному двухшнековому оборудованию, также может экономически эффективно повысить производительность и рентабельность.

Дель Уильямс | 11 октября 2021 г.

В производстве пластмасс двухшнековые шнеки лежат в основе процесса экструзии, превращающего сырье в жесткие трубы или профили из ПВХ. Эти высокотехнологичные компоненты являются неотъемлемой частью процессов транспортировки, сжатия, смешивания, нагревания, охлаждения, резки и перекачивания различных вязких веществ через головки в высокоструктурированные продукты. Таким образом, винты также являются основными факторами производительности и конечного качества.

Учитывая критическую роль, которую винты играют в процессе экструзии, когда неизбежно приходит время их замены, многие производители труб или профилей из жесткого ПВХ продолжают недооценивать влияние оптимизированной конструкции шнека. Из-за разнообразия используемого сырья, рецептур, добавок и наполнителей винты не являются стандартными деталями, которые можно просто «переключить» в зависимости от категории продукта.

Оптимизированный дизайн, с другой стороны, представляет собой консультативный подход, при котором каждый параметр процесса оценивается для создания индивидуального решения, соответствующего применению. В сочетании с поставщиком сменных шнеков с обширной базой знаний о конструкциях и глубоким пониманием процессов экструзии замена шнеков превращается из задачи в возможность для экструдеров из жесткого ПВХ усовершенствовать свой процесс, решить текущие проблемы с обработкой и качеством продукции и даже убедитесь, что следующая замена произойдет в будущем.

Оптимизация производства жесткого ПВХ

Жесткий ПВХ часто используется для изготовления экструзии труб, а также профилей для таких продуктов, как виниловые напольные покрытия. Идеальная обработка жесткого ПВХ предполагает конструкцию шнека, которая позволяет очень равномерно нагревать материал до температуры примерно 150°C, при этом все добавки равномерно распределяются вокруг зерна порошка. Затем материал/порошок измельчают и нагревают до конечной температуры, которая обеспечивает оптимальное гелеобразование и однородность свойств. Конечные температуры процесса составляют от 180°C до 200°C.

Конечные температуры процесса составляют от 180°C до 200°C.

В этом процессе двухшнековые экструдеры имеют два переплетающихся идентичных шнека, заключенных в соответствующий цилиндр. Конструкция может быть параллельной или конической. Во время двухшнековой экструзии ПВХ/ХПВХ (хлорированный поливинилхлорид), используемый для изготовления труб, транспортируется, сжимается, дегазируется, пластифицируется, сдвигается, замешивается, сплавляется и гомогенизируется перед тем, как попасть в головку. Как параллельные, так и конические шнеки также используются для обработки нПВХ (непластифицированного поливинилхлорида) и ХПВХ, используемых для дверей и окон.

Среди этих типов шнеков конический имеет большую площадь подачи и более простой редуктор, но производительность от низкой до средней из-за ограничений по длине шнека. С другой стороны, параллельные двойные шнеки не имеют ограничений по длине. Разница отражена в ключевом параметре, известном как отношение длины к диаметру (L/D), которое представляет собой отношение длины витка винта к его внешнему диаметру.

«30 лет назад у винтов было около 20 L/D, а 15 лет назад около 30 L/D. Сегодня многие шнеки работают со скоростью 40 L/D», — говорит Шаян Мойн, у которого есть M.S.E. в области полимерной инженерии и является президентом UniSol, расположенной в Онтарио, Канада, специализирующейся на техническом маркетинге полимеров, с опытом производства шнеков и цилиндров для линий экструзии пластика.

Изображение предоставлено автором |

| Оптимизация конструкции шнека в соответствии с применением может снизить износ при одновременном повышении производительности. |

Устранение износа шнека

Независимо от того, является ли шнек коническим или параллельным, при экструдировании сложных материалов важным фактором является срок службы. Экструдеры с жестким ПВХ обычно требуют замены шнека через один-четыре года из-за абразивных или коррозионно-активных наполнителей. «ПВХ содержит наполнители, такие как тальк или карбонат кальция, которые ускоряют износ винтов. Таким образом, некоторые винты потребуют замены через год-полтора. Другие с хорошей рецептурой, работающие очень осторожно, могут прослужить четыре года», — говорит Мойн.

«ПВХ содержит наполнители, такие как тальк или карбонат кальция, которые ускоряют износ винтов. Таким образом, некоторые винты потребуют замены через год-полтора. Другие с хорошей рецептурой, работающие очень осторожно, могут прослужить четыре года», — говорит Мойн.

В большинстве случаев признаки износа винтов очевидны, даже если они малозаметны. Износ шнека может повлиять как на обработку, так и на качество продукции. Симптомы включают снижение производительности, повышенное использование электрического тепла, потребность в дополнительных добавках или запах горелого материала во время производства. Абразивный износ также может вызвать заклинивание в главном загрузочном порту, в боковых питателях и в зоне повышения давления в головке, что еще больше снижает производительность.

Отсутствие решения проблемы износа шнеков может дорого обойтись производителям экструдеров.

«В то время как отходы материала для жестких труб из ПВХ обычно составляют около 1,5%, с изношенными винтами уровень отходов может достигать 10%», — говорит Мойн.

Еще одним признаком износа является время, которое требуется экструдеру для запуска производства труб новых размеров, что обычно составляет от одного до двух часов. «Когда винт изнашивается, требуется в два-четыре раза больше времени, чтобы переключиться, чтобы начать работу с трубой другого размера», — добавляет он.

Когда износ шнека приводит к сгоранию материала, может потребоваться значительное время простоя производства для очистки.

«Если материал пригорает, экструдерам может потребоваться останавливать производственную линию каждые несколько дней для очистки шнеков. Обычно им никогда не приходится его чистить. Но когда винты сильно изношены, требуется дополнительная очистка, что требует больших трудозатрат», — говорит Мойн.

Тем не менее, экструдеры часто решают проблемы с шнеком или производительностью, используя дополнительные добавки. Учитывая, что 80% затрат приходится на рецептуру, уменьшение количества и количества добавок может снизить эксплуатационные расходы.

«В большинстве случаев производителю не нужно больше добавок — ему просто нужно оптимизировать процесс с помощью хорошо спроектированных сменных винтов», — говорит Мойн.

Увеличение срока службы винтов, обеспечение качества

Традиционно производители винтов решают проблемы износа путем выбора стальных материалов и нанесения износостойких покрытий. Для параллельных двойных шнеков биметаллические цилиндры и шнеки с карбидом вольфрама на рабочей поверхности могут увеличить срок службы. Для конических винтов аналогичный подход может противостоять износу вместе со специальным покрытием.

Однако улучшение защиты от износа выходит далеко за рамки нанесения покрытий. По словам Мойна, лучшим решением будет заменить изношенные винты оптимизированной конструкцией, которая может снизить износ до 60%.

«В большинстве случаев износ является результатом внезапного повышения давления, что вызывает турбулентность расплава, которая повреждает шнек», — объясняет Мойн. «Экструдеры могут уменьшить износ за счет правильной конструкции, исключающей эти внезапные повышения давления».

«Экструдеры могут уменьшить износ за счет правильной конструкции, исключающей эти внезапные повышения давления».

Для разработки и производства шнеков и цилиндров UniSol сотрудничает с GermanTwinscrewS (GTS), немецким производителем с многолетним опытом работы в области экструзии пластмасс. Изготовив и поставив десятки тысяч винтов клиентам в более чем 100 странах мира, GTS накопила базу данных материалов, составов, параметров и OEM-конструкций. Кроме того, компания разработала запатентованное программное обеспечение для моделирования, позволяющее оптимизировать конструкцию шнека, вращающегося в противоположных направлениях, с учетом конкретных исходных материалов, соединений, составов, температур и условий эксплуатации.

«В конечном итоге информация, полученная в результате моделирования, используется для определения давления расплава материалов в различных точках вдоль шнеков. Давление расплава является ключом к разработке шнека для превосходной защиты от износа, а также для обеспечения надлежащего плавления и смешивания сырья», — говорит Эрнест Крюгер, генеральный директор и основатель GermanTwinscrewS.

В качестве альтернативы, GermanTwinscrewS часто может определить специфические напряжения приложения путем тщательного осмотра старых, изношенных винтов, которые будут заменены.

«Выполняя тщательные измерения, мы можем рассчитать энергию, которую винт должен выдерживать в зонах сильного или слабого износа. Исходя из этого, мы рассчитываем оптимальную конструкцию винта для нового винта, чтобы он мог надежно выдерживать ожидаемый износ», — объясняет Крюгер.

Наряду с конструкцией большое значение имеет обработка шнека.

«Большинство винтов на рынке имеют зазор до одного дюйма между различными конструкциями, где собирается материал. Материал, который остается в зазоре, может увеличивать давление, вызывая износ или даже возгорание, вызывая проблемы с качеством», — говорит Крюгер.

Чтобы продлить срок службы шнеков и улучшить качество продукции, GTS разработала шнеки с непрерывной заменой (практически без свободного реза), чтобы предотвратить зависание материала.

«Между изменениями конструкции шнека нет разрыва, поэтому в новой конструкции материал перетекает напрямую из одного канала в другой. Нет зависания материала и времени ожидания, что предотвращает износ шнеков и разложение полимера», — говорит Крюгер.

Кроме того, для увеличения производительности в зоне давления на последних 100–250 мм конструкции шнека GTS включает в два раза больше «пролетов», чтобы добиться более гладкой внутренней поверхности трубы и уменьшить любые пульсации давления от шнеков.

Повышение производительности и рентабельности

Для экструдеров, стремящихся к оптимизированной конструкции шнека, увеличение производства часто бывает значительным. Это часто достигается за счет увеличения длины винтов и стволов.

По словам Крюгера, производительность обычно может быть увеличена на 25 % за счет увеличения длины шнеков с 32 до 34–35 и обеспечения достаточной удельной энергии редуктора. Эта простая регулировка делает параллельные шнеки более экономичными в целом для экструзии жесткого ПВХ.

Кроме того, адаптация конструкции шнека к области применения также существенно снижает стоимость состава жесткого ПВХ за счет увеличения использования наполнителей и минимизации необходимых добавок.

По словам Крюгера, рецептуры жесткого ПВХ различаются у разных производителей, главным образом, содержанием стабилизатора в частях на сто (PPH) и наполнителем из карбонита кальция. Увеличение количества используемого наполнителя снижает стоимость, поскольку наполнитель стоит недорого. Однако использование слишком большого количества наполнителя представляет собой проблему, поскольку он может сделать жесткую трубу из ПВХ хрупкой.

По словам Крюгера, во многих случаях процент наполнителя из карбоната кальция достигает 100 или даже 150 PPH в трубах. В некоторых случаях, таких как профили виниловых напольных покрытий, может использоваться до 300 PPH карбоната кальция.

Он отмечает, что оптимизация конструкции винтов может решить эту проблему. «С оптимизированными шнеками экструдеры могут использовать более высокий процент наполнителя и при этом получать лучшую однородность и поддерживать такое же общее качество».

Кроме того, он отмечает, что, поскольку стабилизаторы являются наиболее дорогостоящей частью рецептуры, сокращение их использования при сохранении стабилизации жесткого материала ПВХ с помощью винтовой конструкции может быть очень рентабельным.

«Благодаря оптимизированной конструкции параллельных шнеков экструдеры из жесткого ПВХ могут иметь более простые рецептуры с очень низким процентным содержанием добавок и более высоким процентным содержанием наполнителя», — говорит Крюгер. «В результате экструдеры для жесткого ПВХ могут снизить стоимость рецептуры и достичь гораздо более высокой производительности».

Точное регулирование температуры также является важным аспектом производства жесткого ПВХ, что может облегчить усовершенствованная конструкция оборудования. В течение многих лет производители экструдеров использовали внешние регуляторы температуры масла для поддержания температуры шнеков. Однако опыт GTS показывает, что регулирование температуры воды с обратной связью еще более эффективно.

По словам Крюгера, если в начале процесса слишком много тепла, оно может автоматически транспортироваться в зону подачи в замкнутом цикле. Это значительно экономит тепловую энергию и снижает эксплуатационные расходы.

«Замкнутая система облегчает применение жесткого ПВХ, поскольку эти составы более чувствительны. Кроме того, есть много экструдеров, у которых не самая лучшая рецептура. Винты должны работать со всеми этими составами, поэтому замкнутая система не требует технического обслуживания и очень полезна», — заключает он.

Экструдеры из жесткого ПВХ, возможно, приняли сокращение срока службы шнека и производительности в качестве затрат на ведение бизнеса и адаптировались за счет использования большего количества добавок для управления своим процессом. Тем не менее, оптимизация конструкции сменных винтов может оказаться более экономичным способом достижения поставленных целей. В связи с этим работа с экспертом по замене винтов для адаптации конструкции к применению может значительно повысить итоговую прибыль.

Это гарантирует, что меньше газа задерживается, так как воздух может выходить быстрее.

Это гарантирует, что меньше газа задерживается, так как воздух может выходить быстрее.