Содержание

Алюминиевый профиль как универсальный ресурс для сборки чего угодно. Часть 2 / Хабр

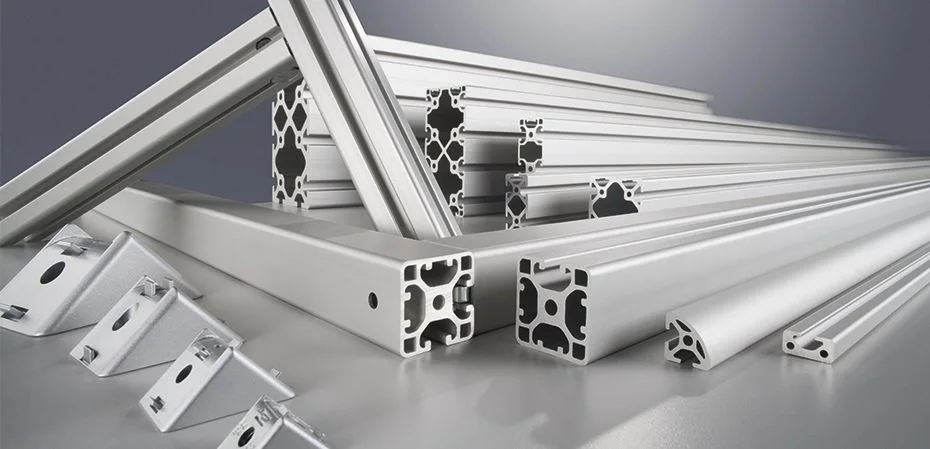

В прошлой статье мы говорили о типах алюминиевого профиля, видах крепежа и других нюансах. Сейчас наступила очередь добавить к профилю еще один отличный инструмент — 3D-печать. Воистину, используя алюминиевый профиль и напечатанные на принтере пластиковые детали можно собрать все, что угодно.

Те из нас, кому повезло иметь собственные мастерские, могут применять деревообработку, сварку или металлобработку. Но если мастерской нет или она небольшая, либо использование всех этих методов по какой-то иной причине невозможно, лучше обратиться к 3D-печати и алюминиевому профилю.

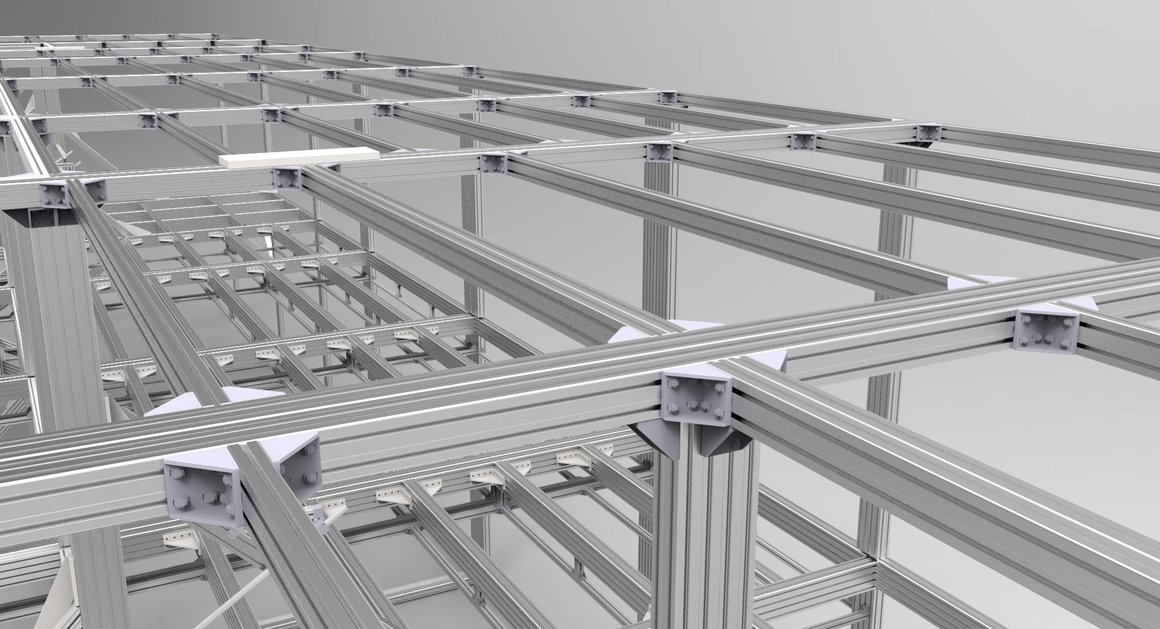

Все можно построить из профиля

В прошлой статье уже были приведены в качестве примера некоторые проекты, где использовался алюминиевый профиль. Например, вот этот регулируемый модульный рабочий стол из ДСП и профиля.

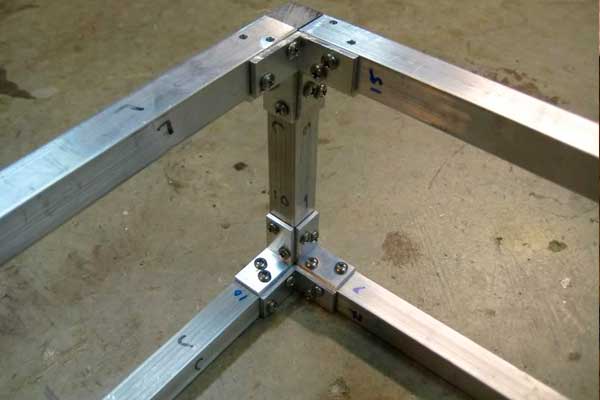

При помощи 3D-принтера можно создавать нестандартные соединения для алюминиевого профиля, которые отличаются от тех, что есть в большинстве каталогов. Как правило, стандартные крепежи предназначены для соединения профиля под прямым углом. При помощи печати можно создавать соединения любой формы.

Как правило, стандартные крепежи предназначены для соединения профиля под прямым углом. При помощи печати можно создавать соединения любой формы.

С их помощью крепить профиль можно под любым углом — 30, 45 или 60 градусов — изготовить подобное несложно. Пример нестандартного пластикового соединения показан выше.

Нестандартный — не означает сложный

Это действительно так — мы можем объединить купленные компоненты (профиль и часть крепежа) с изготовленными собственноручно элементами. Алюминиевый профиль при этом обеспечивает общую структуру изделия, а пластик связывает направляющие вместе, задавая определенную форму и поддерживая ее. Давайте посмотрим, как можно изготовить крепления для построения нестандартных углов.

Проектирование креплений выполняется в любой CAD-программе. Как правило, это задача обработки прямоугольного твердого тела с выемкой нескольких цилиндров для создания монтажных отверстий. Соединение с трехсторонним профилем, выполненное на 3D-принтере, обычно достаточно прочное, чтобы обеспечить нужную жесткость конструкции. Начать проектировать можно с малого, постепенно совершенствуя навыки.

Соединение с трехсторонним профилем, выполненное на 3D-принтере, обычно достаточно прочное, чтобы обеспечить нужную жесткость конструкции. Начать проектировать можно с малого, постепенно совершенствуя навыки.

Пример: сложные углы без проблем

Мой проект, робот из алюминиевого профиля, слишком сложен, чтобы печатать его как единое целое. Поэтому я разделил корпус на отдельные части, связанные вместе креплениями, напечатанными на 3D-принтере.

Посмотрите на углы, под которыми закрепляются элементы профиля. Ни один поставщик крепежа не предоставит нечто подобное, поскольку соединение нестандартное. Более того, и без того кастомизированный пластиковый элемент усложнен дополнительными отверстиями для подшипников и некоторых других элементов. Это задача как раз для 3D-принтера.

Цель статьи — показать возможности самодельных соединений, так что пока не будем углубляться в сложные темы. Но все же стоит отметить важные для нас особенности 3D-печати, которые имеют значение для создания сложных структур.

Так, ориентацию слоя и другие параметры пластиковых деталей необходимо тщательно подбирать, поскольку, если превысить расчетный лимит (нагрузка на изгиб и т.п.), деталь просто поломается, разламываясь вдоль слоя. Для каждой оси стоит использовать минимум два крепежа, разнесенные между собой на определенную ширину для распределения рабочей нагрузки. Использование лишь одного приведет к повышенной нагрузке и возможному нарушению конструкции.

Небольшая хитрость: замена т-образной гайки, вставки и чего угодно

После того, как индивидуальное соединение для проекта готово, мы сталкиваемся с другой проблемой — необходимостью приобретения специализированных крепежными элементами. В прошлой статье они подробно обсуждались. Чаще всего это вставки и гайки для Т-образного паза. Форма таких элементов специально предназначена для встраивания в паз алюминиевого профиля. Купить такой крепеж несложно, проблема не в его недоступности или редкости, а в том, что он достаточно дорогой.

Альтернатива — использование обычных гаек вместо Т-образных. Стандартные гайки совместимы не со всеми разновидностями профиля, а лишь с Misumi 3 Series. Компания Misumi предлагает и специализированные гайки, которые стоят около 9 долларов за 100 штук. В то же время обычные M3 стоят примерно 0,88 доллара за 100 штук. Их мы и будем использовать, решив попутно парочку проблем.

Первая проблема — обычная гайка, хотя и подходит по размерам к пазу в профиле от Misumi, не обеспечивает настолько же плотного и качественного сцепления с профилем, что специализированная гайка. Во-вторых, специализированный крепеж обычно удерживается на месте пружиной, но если использовать обычную гайку, никаких пружин мы не получаем. Получается, что лучше заплатить за специализированный крепеж, чтобы не было потом проблем?

Нет, поскольку у нас есть 3D-принтеры. И они способны распечатать то, что решит обе указанные выше проблемы. Плюс ко всему, собирать готовые элементы будет удобно. На картинке ниже показан пластиковый элемент, который и нивелирует проблемы. Во-первых, у этой детали есть небольшой выступ, который действует по аналогии со специализированной пружиной, закрепляя соединение. Во-вторых, этот пластиковый элемент облегает гайку, так что она держится не хуже, чем специализированная. Ну и в третьих, есть еще специализированный выступ (reposition hook), который дает возможность изменять положение крепления, не разбирая все соединение.

На картинке ниже показан пластиковый элемент, который и нивелирует проблемы. Во-первых, у этой детали есть небольшой выступ, который действует по аналогии со специализированной пружиной, закрепляя соединение. Во-вторых, этот пластиковый элемент облегает гайку, так что она держится не хуже, чем специализированная. Ну и в третьих, есть еще специализированный выступ (reposition hook), который дает возможность изменять положение крепления, не разбирая все соединение.

Толщина элемента соответствует ширине сопла 3D-принтера, что позволяет без проблем поместить пластиковое крепление в пазу профиля, экономить пластик и быстро печатать. Излишним будет говорить, что этот элемент — одноразовый, вторично его использовать после разбора соединения нельзя.

Попробуйте этот способ крепления профиля — возможно, он вам пригодится и станет основным.

Как делают алюминиевый профиль | ZAVODFOTO.

RU

RU

Алюминий — это один из самых востребованных металлов. Его свойства настолько хороши, что он давно широко себя зарекомендовал в различных отраслях народного хозяйства. Его долговечность, лёгкость и прочность, непроницаемость, высокая тепло- и электропроводность, устойчивость к коррозии и т.д. многих производителей заставляет задуматься, может и нам его куда-нибудь пристроить. Так вот на этом фоне в последние годы замечен существенный рост внутреннего потребления алюминия в нашей стране (а то и верно, хватит тупо гнать сырьё за бугор, по итогам 2017 года был замечен рост в этом направлении на 11 %), хочется знать, кто те герои, которые создают новую добавленную стоимость в нашем Отечестве. Именно поэтому сегодня мы с вами перемещаемся в славное село Ендовище, что в Воронежской области, где работает один из алюминиевых заводов Холдинга AL5. Эти ребята специализируются на производстве алюминиевых цилиндрических слитков и профилей для различных сфер применения.

Первым делом мы идём в Плавильно-литейный цех, где проходит производство цилиндрических гомогенизированных алюминиевых слитков различного диаметра. Из технологического оборудования здесь были замечены 2 печи плавления объемом по 10 тонн, машины для литья цилиндрических заготовок и две печи гомогенизации объемом по 20 тонн каждая.

Алюминиевый холдинг AL5 (ООО «АЛ5») был создан в 2016 году, позднее в своём составе он объединил несколько производственных площадок. Между прочим, это единственная на данный момент компания в стране, обладающая всеми стадиями переработки — от плавления до механической обработки. Сейчас в состав «АL5 Завод» входят ростовские алюминиевые предприятия в Белой Калитве (бывшие «Аэроалюминий» и «Энергоалюминий»), которые объеденены под флагом «AL5 Юг», производственная площадка в подмосковном Павловском Посаде (ООО «Международная алюминиевая компания) и наш сегодняшний герой воронежский завод (ООО «АВА-Трейд). На сегодняшний день компания выпускает более 10 000 видов различных алюминиевых профилей для самых разных отраслей. Самыми крупными потребителями являются строители, металлотрейдеры, производители мебели, окон-дверей, лестниц, теплиц и т.д. Если посмотреть портфолио проектов, где был использован их продукт (олимпийские объекты в Сочи, Морской порт, там же, отель Marriott в Москве, элементы тормозной системы для Сапсанов и т. д., и, представляете, даже создание подарочной коробки и формы для отливки поликарбонатного прототипа медалей зимних Олимпийских игр в Сочи тоже их работа), то можно однозначно сказать — они знают своё дело на отлично.

Самыми крупными потребителями являются строители, металлотрейдеры, производители мебели, окон-дверей, лестниц, теплиц и т.д. Если посмотреть портфолио проектов, где был использован их продукт (олимпийские объекты в Сочи, Морской порт, там же, отель Marriott в Москве, элементы тормозной системы для Сапсанов и т. д., и, представляете, даже создание подарочной коробки и формы для отливки поликарбонатного прототипа медалей зимних Олимпийских игр в Сочи тоже их работа), то можно однозначно сказать — они знают своё дело на отлично.

Приходящее сюда сырье сортируется и далее прессуется в брикеты. На следующей стадии наш подготовленный алюминий попадает в печи плавления.

Температура плавления алюминия в таких печах составляет 717 С.

Так, для справки, между прочим, Россия занимает второе место в мире, после Китая, по производству алюминия. За нами — Канада, Индия и Объединённые Арабские Эмираты. А вот крупнейший производитель этого легкого, прочного и пластичного металла, следы которого можно встретить практически везде, от электрической лампочки до реактивного самолета или ракеты, имеют именно российские корни — это Объединённая компания «РУСАЛ». Её заводы и представительства находятся в 19 странах на пяти континентах. Она производит около 6 % всего алюминия в мире. Самым же крупным заводом в отрасли является Братский алюминиевый завод (моя мечта — на него попасть). В год он готов производить более 1 миллиона тонн алюминия, а это примерно 30% всего российского алюминия и 4% мирового.

Её заводы и представительства находятся в 19 странах на пяти континентах. Она производит около 6 % всего алюминия в мире. Самым же крупным заводом в отрасли является Братский алюминиевый завод (моя мечта — на него попасть). В год он готов производить более 1 миллиона тонн алюминия, а это примерно 30% всего российского алюминия и 4% мирового.

Кстати, один такой слиточек весит примерно 29 кг.

Свеженькие цилиндрические заготовки выходят из машины для их литья. Здесь получают такие слитки диаметром 127 мм, 145 мм, 152 мм, 178 мм, 203 мм и 228 мм. Полученные алюминиевые болванки далее отправляются на торцовку, гомогенизацию (процесс, нацеленный на придание заготовке однородности свойств) и т.д. Кстати, сейчас активно проходят работы по увеличению плавильно-литейного производства, подготавливается дополнительная площадка и скоро начнётся монтаж нового оборудования. Это позволит ещё нарастить объёмы производства до 4,5 тыс. тонн алюминиевых цилиндрических слитков в месяц.

А это уже другой цех — Прессовый. Именно здесь наступает следующая важная стадия — экструзия.

Именно здесь наступает следующая важная стадия — экструзия.

Экструзия — это такой технологический процесс, целью которого является продавливание металла через специальные пресса, в результате которого получаются изделия с поперечным сечением нужной формы.

Всего на заводе 4 экструзионных линии, а пресса тут трудятся мощностью от 1 000 тонн-сил до 4 000 тонн-сил.

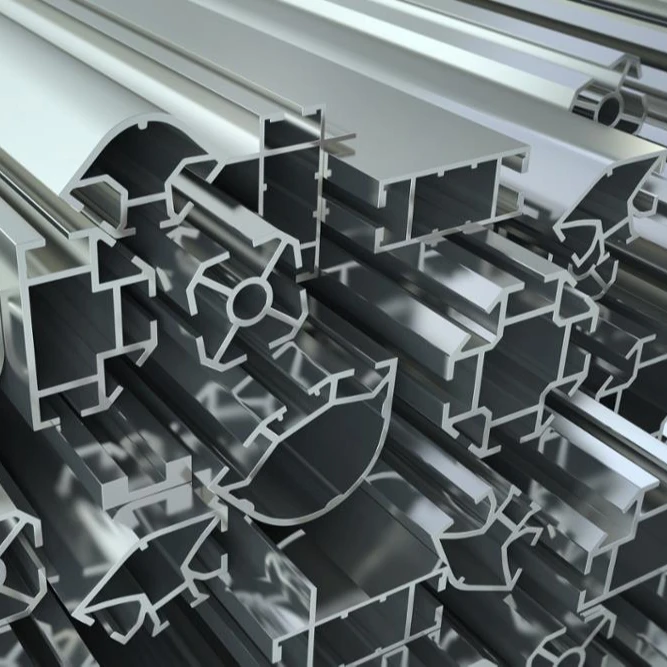

Матрицы для изготовления нужного профиля.

Далее проходит резка профилей по длине. После чего получившийся алюминиевый профиль закаливается. Эта операция нужна для упрочнения изделий.

Потом окраска (тут установлена линия полимерно-порошковой окраски Microbо XL производительностью примерно 6 000 тонн в год), упаковка и на склад в ожидании нетерпеливого покупателя. А да, чуть не забыл, у них же ещё есть участок анодирования, где установлена линия анодирования MONTI, производительностью 4 000 тонн в год, но её я уже не успел посмотреть, нужно было дальше в путь…

Важно отметить, что на всех стадиях производства за всем смотрят в оба глаза, ведь по качеству готовой продукции мы уже не конкурируем сами собой, цель — иностранных партнеров оставить позади в этой конкурентной гонке.

Ваш Промблогер №1 Игорь (ZAVODFOTO)! Подписывайтесь на мой канал, я Вам ещё много чего интересного покажу

промышленностьпроизводствозаводыбизнес

Поделиться в социальных сетях

Вам может понравиться

Процесс экструзии алюминия

Алюминиевые профили обрабатывают алюминий, нагревая его и проталкивая с помощью гидравлического цилиндра через фигурное отверстие в матрице. Экструдированный материал выходит в виде длинного куска с тем же профилем, что и отверстие матрицы. После экструзии горячий алюминиевый профиль необходимо закалить, охладить, выпрямить и разрезать.

Процесс экструзии можно сравнить с выдавливанием зубной пасты из тюбика. Непрерывный поток зубной пасты принимает форму круглого наконечника точно так же, как алюминиевый профиль принимает форму штампа. Меняя наконечник или головку, можно формировать различные профили экструзии. Если бы вы расплющили отверстие тюбика зубной пасты, из него вышла бы плоская полоска зубной пасты. С помощью мощного гидравлического пресса, который может оказывать давление от 100 до 15 000 тонн, алюминий может быть экструдирован практически в любую вообразимую форму.

С помощью мощного гидравлического пресса, который может оказывать давление от 100 до 15 000 тонн, алюминий может быть экструдирован практически в любую вообразимую форму.

Существует два метода экструзии — прямой и непрямой — и процесс обычно состоит из следующих этапов:

Из поперечного сечения формы, которую вы хотите создать, отливается штамп. Алюминиевые заготовки

нагревают в печи приблизительно до температуры от 750 до 925ºF, когда алюминий становится мягким твердым телом.

После достижения желаемой температуры на заготовку и пуансон наносится сажа или смазка, чтобы детали не слипались, и заготовка переносится в стальной пресс-контейнер для экструзии.

Ползун оказывает давление на заготовку, проталкивая ее через контейнер и матрицу. Мягкий, но твердый металл выдавливается через отверстие в матрице и выходит из пресса.

Очередная заготовка загружается и приваривается к предыдущей, и процесс продолжается. Сложные формы могут выходить из экструзионного пресса со скоростью один фут в минуту. Простые формы могут появляться со скоростью 200 футов в минуту.

Простые формы могут появляться со скоростью 200 футов в минуту.

Когда сформированный профиль достигает желаемой длины, он отрезается и переносится на охлаждающий стол, где быстро охлаждается воздухом, водяными струями, водяными банями или туманом.

После того, как алюминиевый профиль остынет, его перемещают на носилки, где он выпрямляется и подвергается механической обработке для повышения его твердости и прочности и снятия внутренних напряжений.

На этом этапе профили отрезаются пилой до нужной длины.

После резки экструдированные детали можно охлаждать при комнатной температуре или перемещать в печи для старения, где термическая обработка ускоряет процесс старения в условиях контролируемой температуры.

После достаточного старения экструдированные профили могут быть обработаны (окрашены или анодированы), изготовлены (вырезаны, обработаны, согнуты, сварены, собраны) или подготовлены к доставке заказчику в том виде, в котором они есть.

Процесс экструзии алюминия фактически улучшает свойства металла и приводит к тому, что конечный продукт становится более прочным и эластичным, чем раньше. Он также создает тонкий слой оксида алюминия на поверхности металла, что придает ему атмосферостойкость и привлекательный естественный вид, не требующий дополнительной обработки, если только не требуется другая отделка.

Он также создает тонкий слой оксида алюминия на поверхности металла, что придает ему атмосферостойкость и привлекательный естественный вид, не требующий дополнительной обработки, если только не требуется другая отделка.

Естественные характеристики алюминия позволяют экструдировать его в замысловатые, сложные формы, предоставляя инженерам и дизайнерам безграничные возможности дизайна.

Hydro Extrusion — ведущий мировой производитель экструдированных алюминиевых профилей. Мы можем удовлетворить самые высокие требования от стандартных профилей до сложных многокомпонентных алюминиевых профилей из стандартных и патентованных алюминиевых сплавов с точностью размеров и превосходным качеством поверхности.

Наша национальная сеть производственных и снабженческих мощностей позволяет нам производить все формы, размеры, сплавы и сплавы. Hydro предлагает комплексные решения для экструдированных алюминиевых изделий, необходимых для автомобилестроения, общественного транспорта, настила мостов и солнечной / возобновляемой энергетики, а также экологически чистые приложения для рынка строительства и строительства.

Как изготавливаются алюминиевые профили?

Добро пожаловать в Thomas Insights — каждый день мы публикуем последние новости и аналитические материалы, чтобы информировать наших читателей о том, что происходит в отрасли. Зарегистрируйтесь здесь, чтобы получать главные новости дня прямо на ваш почтовый ящик.

Экструзия алюминия представляет собой универсальный процесс формообразования металла, при котором машина направляет алюминий через фигурное отверстие в матрице. Этот процесс приводит к формированию удлиненного куска алюминия в форме матрицы. Процесс экструзии позволяет создавать широкий спектр сложных нестандартных металлических форм.

Процесс экструзии

Экструзия представляет собой многоэтапный процесс. Как только дизайн желаемой формы детали будет завершен, можно начинать производство. Крайне важно иметь четкое представление о точных требованиях к детали, поскольку предполагаемая функция, внешний вид и окружающая среда продукта будут определять, какой сплав используется для его создания. Различные алюминиевые сплавы предлагают отличительные особенности и преимущества; следовательно, некоторые сплавы лучше подходят для конкретных применений, чем другие. После выбора сплава и конструкции изготавливается штамп нужной формы, а также любые другие инструменты, необходимые прессу для изготовления новой детали.

Различные алюминиевые сплавы предлагают отличительные особенности и преимущества; следовательно, некоторые сплавы лучше подходят для конкретных применений, чем другие. После выбора сплава и конструкции изготавливается штамп нужной формы, а также любые другие инструменты, необходимые прессу для изготовления новой детали.

Чтобы начать фактическую экструзию, заготовка — неформованный алюминиевый брусок — подвергается термообработке, чтобы смягчить металл и сделать его более гибким. Температура этой термообработки обычно составляет от 800 ° F до 925 ° F. Затем размягченную заготовку помещают в гидравлический пресс, где на заготовку и пуансон наносится смазка, чтобы предотвратить их прилипание друг к другу. (Плунжер — это рычаг пресса, который проталкивает заготовку через машину.) Когда ползун начинает оказывать давление на заготовку в контейнере внутри пресса, ползун начинает прижимать размягченную заготовку к матрице, и заготовка становится короче и шире в контейнере. Давление постепенно толкает заготовку до тех пор, пока она не протиснется через матрицу, выходя с другой стороны в желаемую форму.

Как только экструдированный металл достигает желаемой длины, штамп режется профильной пилой или ножницами, а излишки материала перерабатываются. После того, как экструдированный алюминиевый металл охлаждается, используется машина для вытяжки, чтобы выпрямить и повысить твердость и прочность металла. После стадии растяжения экструзия разрезается на меньшие длины для формирования отдельных частей. Затем эти детали подвергаются «старению» — процессу, который ускоряет процесс старения при контролируемых температурах для повышения твердости и долговечности металла. Затем экструдированные алюминиевые детали могут быть подвергнуты другой обработке, чтобы придать им определенные свойства или эксплуатационные характеристики перед отправкой на упаковку и отправку.

Алюминиевые прессованные сплавы

В процессе экструзии алюминия можно использовать несколько алюминиевых сплавов, например, серии 1000, серии 6000 и серии 7000, каждый из которых обладает различными качествами, которые делают его идеальным для конкретных целей.

Сплавы серии 1000 не поддаются термической обработке и имеют низкую прочность; эти сплавы часто используются в изделиях, требующих высокой тепло- и электропроводности. Серия 6000 поддается термообработке, имеет среднюю и высокую прочность, легко сваривается и хорошо сопротивляется коррозии. Сплавы серии 6000 хорошо выдерживают процесс экструзии и, как следствие, являются наиболее часто экструдируемым материалом в несущих конструкциях. Между тем, серия 7000 предлагает самую высокую прочность сплавов, наиболее широко используемых в строительных материалах. Сплавы серии 7000 легко свариваются и теряют меньше прочности в зонах, подверженных воздействию тепла, чем сплавы серии 6000. Сплавы серии 7000 обычно используются в автомобильных деталях, авиационных контейнерах, велосипедных рамах и скоростных катерах.

Преимущества алюминиевого профиля

Экструзия алюминия

предлагает ряд уникальных преимуществ, особенно по сравнению с литьем под давлением, еще одним популярным методом формовки металла.

При литье под давлением расплавленный металл впрыскивается в форму, известную как штамп. Для наглядности процесса представьте, как тесто выливается в форму, чтобы испечь пирог; тесто — это расплавленный металл, олово — это форма, а конечный продукт — кекс — это полученная сложная форма. Эти сложные формы могут включать в себя сложные поперечные сечения. Экструзия также позволяет обрабатывать очень хрупкие материалы, так как материал имеет дело только с напряжениями сдвига и сжатия.

В то время как литье под давлением является универсальным и надежным процессом для многих применений и отраслей, экструзия гораздо более рентабельна из-за более низких затрат на инструменты. Кроме того, детали, изготовленные методом экструзии, могут быть такими же прочными и жесткими, как и детали, изготовленные методом литья под давлением. А экструдированные детали на самом деле обладают более высокой пластичностью, чем изготовленные методом литья под давлением. В общем, литье под давлением лучше подходит для приложений, требующих деталей, которые не имеют одинакового поперечного сечения.