Технология экструзии позволяет производить, в несколько операций, простые, а также сложные алюминиевые профили с точными размерами и качеством поверхности. Алюминиевые профили помогают конструкторам и дизайнерам, создавать новые решения, которые удовлетворяют практически любым ожиданиям клиентов, надеждам и требованиям. Глубокое знание алюминиевых свойств и доступных производственных возможностей имеют важное значение для минимизации стоимости алюминиевого профиля для наших клиентов. Наши производственные ресурсы соответствуют требованиям заказчика, и это приводит к создании новых, современных центров развития и новых объектов технологии, используемые для экструзии, обработки поверхности и изготовления алюминиевых профилей.

| Экструзионные заготовки – алюминиевые цилиндрические слитки В качестве исходного материала для изготовления методом прямого прессования алюминиевого профиля является цилиндрический слиток. Заготовки обрезают до длины необходимой на цикл экструзии непосредственно перед процессом экструдирования, где их нагревают до требуемых температур, обычно около 420-500 ° С. Нагревание предназначена для уменьшения напряжения течения алюминиевых сплавов (насколько это возможно) и, во избежание трещин и дефектов поверхности из-за высоких температур. Заготовку затем загружают в предварительно нагретую емкость и выдавливают «выжимают» через отверстие матрицы, которое соответствует будущему алюминиевому профилю. |

Экструзионные фильеры (матрицы)Алюминиевые профили производятся с помощью плоской, дискообразной матрицы. Матрицы (экструзионные фильеры) изготовлены из инструментальной стали с отверстием, зависящим от размера и формы предполагаемого поперечного сечения конечного алюминиевого профиля. Есть две основные группы матриц, которые производят алюминиевые профили.

|

Профиль - прессованное изделие с заданными размерами и формой поперечного сечения .

Процесс экструзии Алюминиевые профили обычно прессуются при скорости экструзии в диапазоне 5 - 50 м / мин в зависимости от используемого сплава и сложности профиля. Экструдированные длина может варьироваться от 25 до 45 метров в зависимости от размера поперечного сечения алюминиевого профиля. На выходе из фильеры, поток алюминия уже в виде конечного профиля охлаждают за счет использования воздуха или воды.

Это важный шаг для обеспечения надлежащего качества однородной структуры, размеров и прочностных характеристик профилей. Охлаждение так же служит для снятия остаточного напряжения в изделии и достижении требуемой продольной прямолинейности профилей. Последним шагом в процессе экструзии является резка алюминиевого профиля в сдаточный размер. Эта операция происходит на «холодной» пиле в зоне накопления и охлаждения алюминиевого профиля после прессования. Однако это не всегда обеспечивает точные длины, как требуется клиентам. Для придания точного размера мерной длины профиля используются ручные или полностью автоматические пилы.

Термическая обработка На основании предполагаемого дальнейшего использования алюминиевых профилей, они должны иметь различные механические свойства, такие как прочность и твердость. Эти свойства достигаются за две операции. Первая включает в себя вышеупомянутое охлаждение профилей в процессе экструзии через соответствующие регулировки температуры и контроль экструзии на выходе из фильеры. Эта операция, однако, не всегда позволяет добиться требуемых параметров механических свойств. Следовательно, алюминиевые профили, пропускают через другой процессе термообработки, известной как искусственное старение в отдельном технологическом оборудования (печи старения).

Финишная обработка Под финишной обработкой подразумевается покраска алюминиевого профиля порошково полимерным составом по шкале RAL или анодирование. Порошковая окраска Порошок сам по себе является сухой смесью из тонкоизмельченных частиц пигмента и смолы. Эти частицы проходят через специальное оборудование, где они электростатически заряжаются, и распыляются на поверхность алюминиевого профиля. Заряженные частицы прилипают к поверхности («электрически земля») до тех пор, пока не помещается в полимеризационную печь. В тепле порошок плавится и слипается в жесткую, прочную и привлекательную структуру. Порошковая покраска обеспечивает прочную и качественную отделку, которую жидкие краски просто не могу предложить. Порошок обеспечивает широкий спектр эксплуатационных свойств с отличной устойчивостью к ударам, истиранию, температуре (до 400 градусов), экстремальным погодным условиям и выцветанию от солнечных лучей. Анодирование Анодирование является электрохимический процесс, который преобразует поверхность металла в декоративный, прочный, коррозионно-стойкий, слой пленки анодного оксида. Алюминий идеально подходит для анодирования, хотя другие цветные металлы, такие как магний и титан, также могут быть анодированы. Структура анодных оксидных пленок происходит от алюминиевой подложки и полностью состоит из оксида алюминия. Этот оксид алюминия не наносить на поверхность как краска, но полностью интегрирован в основной алюминиевый профиль. Он имеет высокую упорядоченную пористую структуру. Анодирование осуществляется погружением алюминия в ванну кислотного электролита и пропусканием электрического тока через среду. Катод крепится к внутренней части емкости для анодирования; алюминиевый профиль действует как анод, так что ионы кислорода, высвобождаемые из электролита сочетаются с атомами алюминия на поверхности детали анодирования.

Упаковка После процесса прессования, резки, термообработки, анода или покраски алюминиевый профиль переходит на упаковку. Правильная упаковка и, главное, укладка профиля в брикеты гарантирует сохранение геометрических размеров алюминиевого профиля и отсутствие повреждений на лицевой поверхности алюминиевого изделия по время транспортировки и хранения для дальнейшего передела.

| Aluphant.Ru - команда инженеров, которые отвечают за проектирование, разработку и интеграцию продукции в процессе производства, удовлетворяя своих самых требовательных клиентов и самые современные, гибкие и полностью вертикальной производство линии, в сочетании с ноу-хау и опытом , приводит к построению специальных сложных алюминиевых профилей, которые применяются в областях, требующих инновационных продуктов. А отдельный отдел контроля качества выполняет ежедневно всестороннее тестирование в течение всего производственного процесса, что гарантирует качество продукции. |

Алюминиевые профили позволяют дизайнерам создавать уникальные решения, которые удовлетворяют ожидания и требования любого заказчика.

aluphant.ru

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании высоковязкого материала на основе расплава/металла, через формующий инструмент (экструзионную матрицу), с целью получения изделия с поперечным сечением нужной формы. Методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, профили и др.

Экструзия это трудный и многофакторный процесс. Чтобы получать алюминиевые профили заданной формы с хорошей поверхностью и высокой прочностью применяют сложное оборудование, которое включает не только мощный и высокоточный экструзионный пресс, но также несколько печей, пил, рольгангов и транспортеров.

Что дает экструзия изделию:

Под экструзией алюминиевого профиля подразумевается сложный технологический процесс, который состоит из множества технологических операций. Сам процесс заключается в выдавливании материала (алюминия) из замкнутой системы через специальное отверстие в матрице, идентичное сечению прессуемого профиля. Делается все это для того, чтобы увеличить срок службы алюминия, сделать его более прочным, выносливым и долговечным.

Процесс прессования, как правило, заключается в:

Следующим этапом экструзии алюминиевого профиля является:

Как правило, первый этап не требует много времени и считается подготовительным, а вот на втором начинается самое основное - прессование профилей. Конструкции, которые изготавливаются на линиях, запускаются партиями. Масса одной партии определяется количеством готовой продукции и состоянием матрицы. Поочередность прессования профилей из алюминиевого сплава регулируется с учетом того, чтобы не допустить частого чередования сплавов.

Процедура старения производится в виде термической обработки сплава, который подвергается закалке. Этот процесс заключается в нагревании и выдержке материала при высокой температуре, после чего этот же материал поддается охлаждению на воздухе, что и называется искусственным старением. Именно такой алюминиевый профиль, который, даже не родившись - постарел, может прослужить более ста лет, и при этом сохранить любую конструкцию, начиная от фасадов и оконных профилей и заканчивая багетным и светодиодным профилем.

universal.delam.tmweb.ru

Практически каждая новая экструзионная матрица для прессования алюминия требует корректировки для:

— устранения отклонений от заданных размеров поперечного сечения;

— устранения отклонений профилей по прямолинейности и углу скручивания.

Корректировка матрицы заключается в ускорении или замедлении истечения металла на определенных участках её рабочего пояска.

Причины корректировки матриц:

— ошибки в проектировании матрицы;

— неточность изготовления матрицы;

— неравномерность нагрева заготовки;

— неоднородность температуры контейнера;

— отклонения от идеального выравнивания пресса;

— неоднородная температура матрицы и другого прессового инструмента.

Корректировщик матриц – это ключевая фигура производства алюминиевых профилей. Во время планирования корректировки очередной матрицы, опытный корректировщик учитывает следующие параметры экструзионного пресса, с которым он работает:

— температура матрицы;

— температура контейнера;

— температура заготовки;

— скорость прессования;

— степень выравнивания пресса;

— техническое состояние матрицы;

— степень изношенности вспомогательного матричного инструмента.

У опытного корректировщика матриц всегда есть больше чем один способ решения конкретной проблемы с матрицей. В какой-то степени корректировка матриц — это искусство и интуиция, а не просто наука.

При корректировке сплошных матриц обычно применяются следующие методы:

— Корректировка рабочих поясков матрицы;

— Корректировка тела матрицы для перераспределения потоков металла в ней.

Корректировка рабочих поясков

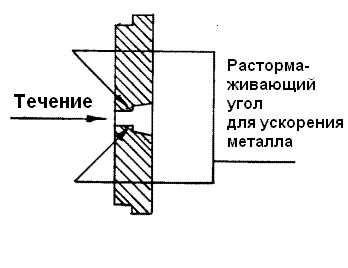

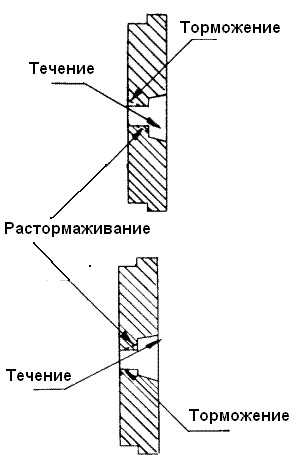

Как правило у новых матриц все исходные пояски горизонтальные и параллельные. Для ускорения течения металла на некотором участке профиля в соответствующем месте рабочего пояска матрицы выполняют расширение на выходе из пояска. Для этого напильником или бормашиной спиливают под определенным углом край плоскости пояска с обоих сторон канала. На рисунке №1 показано как корректировщик сбалансировал течение металла путем выполнения на пояске растормаживающего угла.

Рисунок №1 – Растормаживающий угол на рабочем пояске матрицы

Слово «Relief» (англ.) – имеет множество значений, но для производства у него только одно значение – «облегчение». Облегчение течения металла, то есть его ускорение или другими словами Растормаживающий угол.

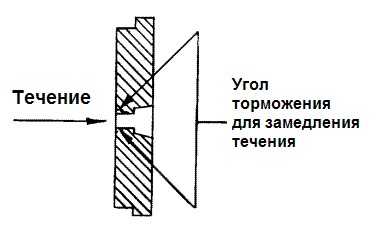

Замедление — угол торможения на входе пояска

Для замедления течения металла на определенном участке профиля в соответствующем месте пояска матрицы спиливают угол пояска, но не на выходе, а на входе (рисунок №2). Этот угол называют углом торможения.

Рисунок №2 – Угол торможения на рабочем пояске матрицы

Слово «choke» (англ.) – имеет множество значений, но для производства у него только одно значение – торможение или затруднение течения металла, то есть его замедление или просто угол торможения.

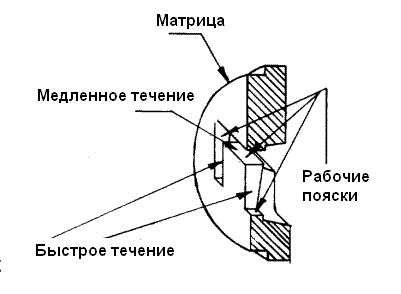

Выравнивание течения металла по сечению профиля

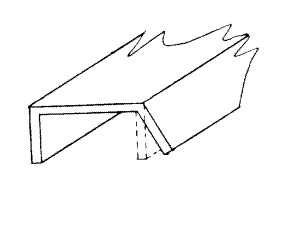

При прессовании профиля типа швеллер или аналогичного, более сложного профиля часто возникает следующая проблема: скорость течения металла по полкам существенно превышает скорость течения металла в стенке. Это проявляется в волнистости полок (рисунок №3).

Рисунок №3 – Волнистость полок швеллера

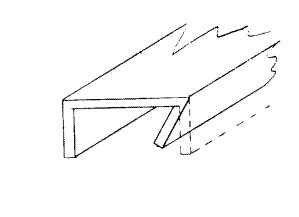

Чтобы скорректировать неравномерное течение металла, следует ускорить течение металла в стенке. Для этого в пояске стенки выполняют растормаживающий угол.

Рисунок №4 – Растормаживающий угол для ускорения течения металла в стенке швеллера

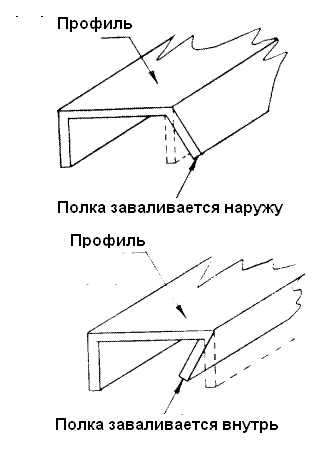

Корректировка «заваливания» полок

Другой типичный случай: полки швеллера «заваливаются» — внутрь или наружу (рисунок №5). В зависимости от того, заваливается полка внутрь или наружу, корректировщик матриц будет выполнять на пояске напильником или бормашиной сразу и угол торможения, и растормаживающий угол, чтобы заставить полку двигаться в нужном направлении.

Рисунок №5 – Корректировка заваливания полок швеллера

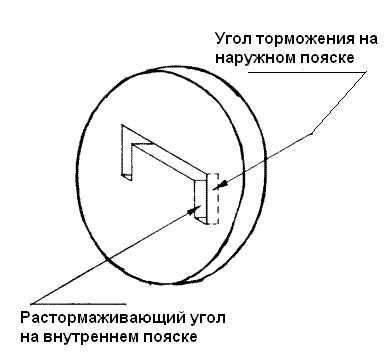

На рисунке №6 показано, каким образом корректировщик выполнил на правой полке растормаживающий угол — на внутреннем пояске и угол торможения – на наружном пояске. После таких операций полка будет двигаться внутрь швеллера.

Рисунок №6 – Корректировка рабочего пояска швеллера при заваливании правой полки наружу

На рисунке №7 показано, каким образом на правой полке выполняют растормаживающий угол (на внутреннем пояске) и угол торможения (на наружном пояске). После таких операций полка будет двигаться внутрь швеллера.

Рисунок №7 – Корректировка рабочего пояска швеллера при заваливании правой полки внутрь

Перераспределение потоков металла

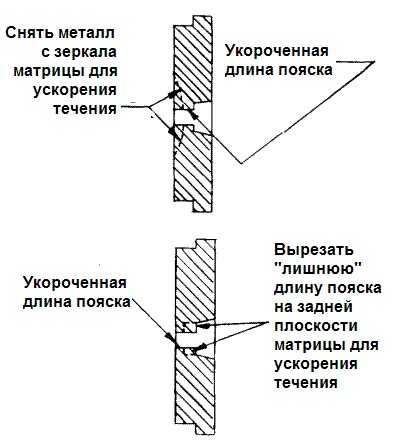

На рисунке №8 показано как выполняют корректировку путем перераспределения потоков металла через матрицу. Рабочие пояски при этом все время находится под углом 90º к зеркалу матрицы. Корректировщик ускоряет течение путем спиливания металла на зеркале матрицы вокруг тех участков, которые требуют ускорения. Такой же результат дает срезание части чрезмерно длинного пояска с задней стороны матрицы. Оба метода широко применяются в производстве и оба дают хорошие результаты.

Рисунок №8 – Ускорение течения металла путем уменьшения длины рабочего пояска

aledpro.com