Содержание

Экструдер для алюминиевого профиля, экструдер из Китая, экструдер для производства профиля

Описание

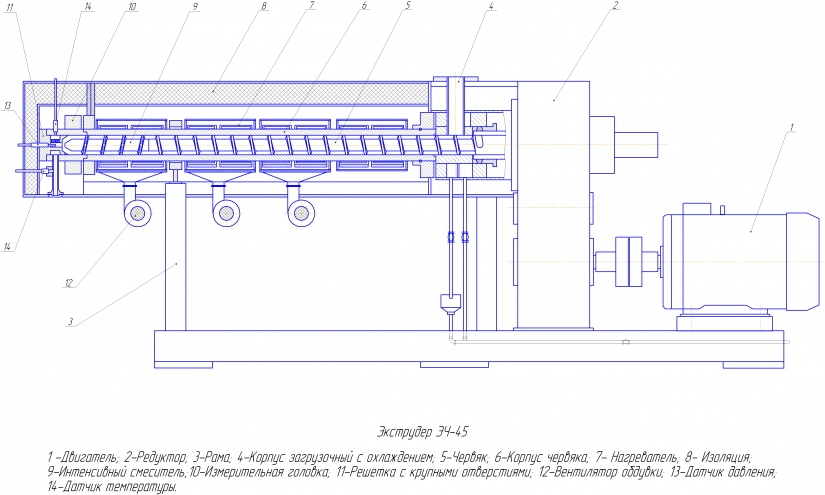

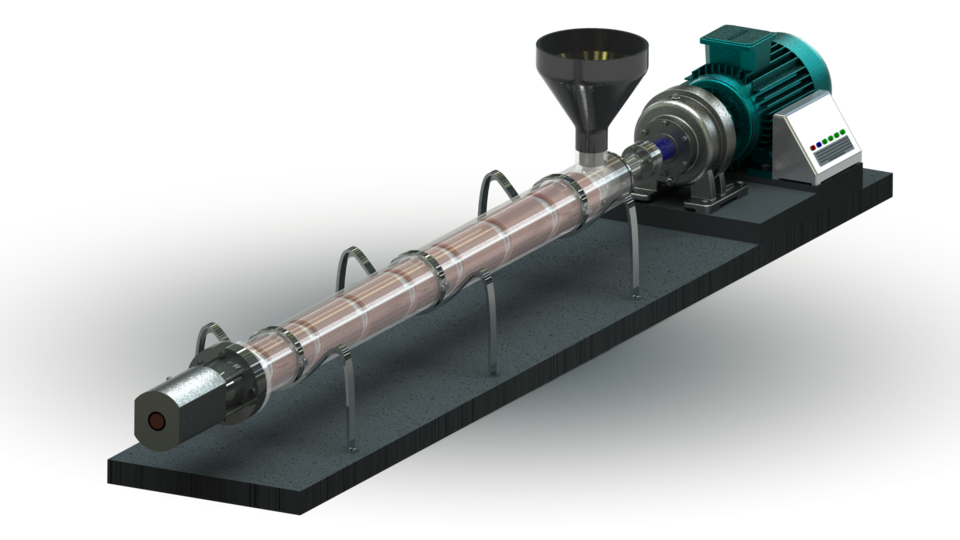

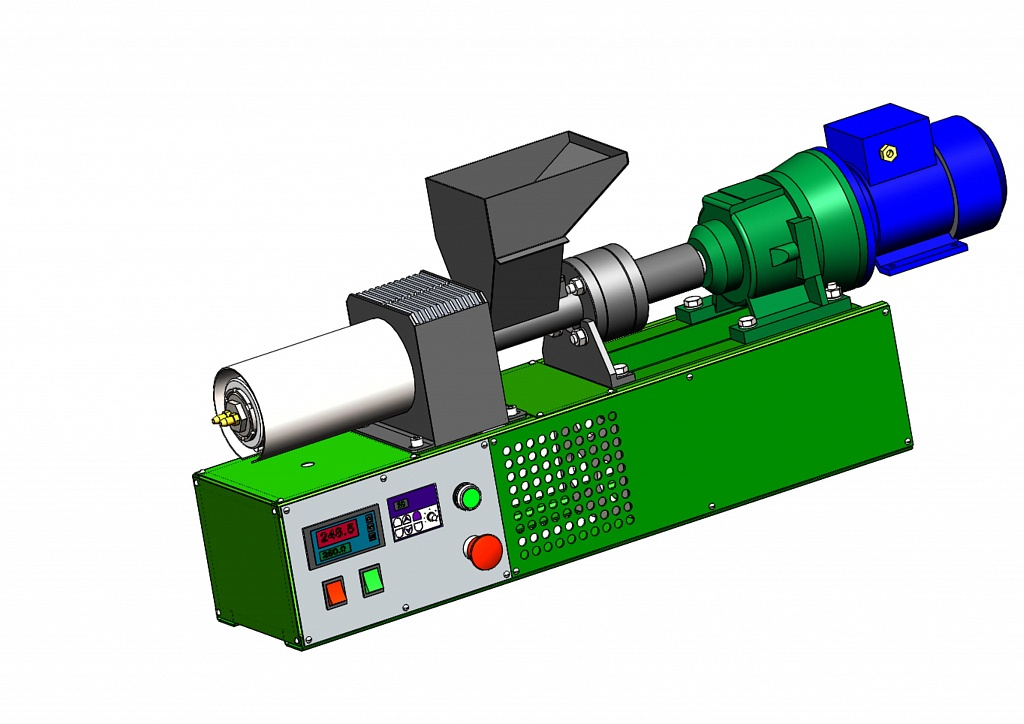

Предлагается к поставке экструдер для алюминиевого профиля. Пресс-экструдер (экструзионный пресс) — специальное оборудование, предназначенное для формовки профиля способом вытеснения нагретого алюминия за счет высокого давления через пресс-форму (матрицу). Готовая продукция — алюминиевые профили с различной геометрией сечения.

Алюминиевые экструдеры

Современный экструдеры для алюминиевого профиля автоматизированы и обладают высокой производительностью. Это мощное крупногабаритное электрогидравлическое оборудование, применяемое на крупных и средних металлообрабатывающих предприятиях.

Оборудование для экструзии алюминиевого профиля размещается на удлинённой массивной станине. Для обслуживания на высоте предусмотрена технологическая площадка. Подача заготовок осуществляется кронштейном с гидравлическим приводом и системой выравнивания. Необходимое давление обеспечивается гидравлической станцией.

Необходимое давление обеспечивается гидравлической станцией.

Экструдер для алюминиевого профиля регулируется системой автоматического управления при помощи программируемого логического контроллера. Цветной ЖК-монитор позволяет отслеживать весь процесс работы. Предусмотрено три режима работы: автомат, полуавтомат либо ручное управление.

Экструдеры для алюминиевого профиля отличаются диаметрами контейнеров (от 100 до 70мм) и усилиями (от 1000 до 12000 тонн), которые они прикладывают на пресс-штемпеле.

Процесс прессования на экструдере для алюминиевого профиля

Экструдированию могут подвергаться цветные металлы, к примеру, бронза и латунь, а также нержавеющие — сталь и титан. Но лидирующие позиции в процессе прессования занял алюминий, благодаря своей мягкости и относительно низкой температурой продавливания – около 500 ºС.

Основой для изготовления профиля выступает алюминиевый сплав. Он содержит менее 5% меди, кремния, марганца, цинка и магния. Эти элементы улучшают свойства алюминия и влияют на технологический процесс экструзии.

Эти элементы улучшают свойства алюминия и влияют на технологический процесс экструзии.

Перед тем как начать прессование на экструдере для алюминиевого профиля, необходимо подготовить чертежи будущего изделия, потому что именно его параметры, сферы применения определяют характер производства. После того, как все вопросы по проектированию улажены, переходят непосредственно к производственному процессу на экструдере для алюминиевого профиля.

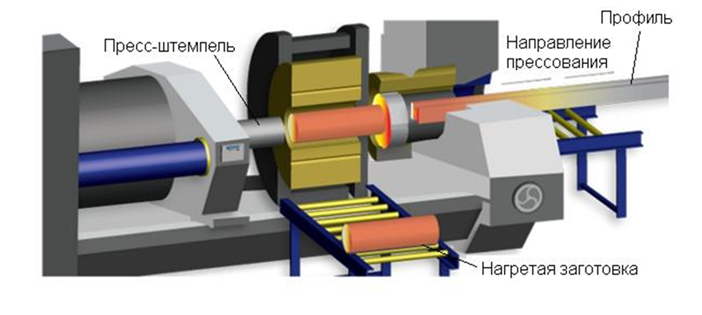

Из алюминиевого расплава отливают длинные слитки (стержни) в форме цилиндра. Алюминиевые стержни режут на более короткие отрезки – заготовки. Перед загрузкой в пресс, алюминиевую заготовку нагревают до 400-500 ºС. Это облегчает процесс деформирования. Нагретая болванка находится в пластичном (но не жидком) состоянии. Контейнер и матрицу тоже подогревают, чтобы предотвратить подстуживание заготовки. Нагретая алюминиевая болванка загружается в контейнер. Гидравлический поршень продавливает пресс-штемпелем задний торец заготовки и выдавливает металл через отверстия матрицы, который уже в виде профиля двигается дальше по выходному и приемному конвейеру пресса. Геометрия сечения профиля зависит от формы матрицы. Процесс экструзии длится до тех пор, пока в контейнере не останется небольшое количество (10-15 %) алюминиевой заготовки. Оставшаяся часть называется пресс-остатком и идет в отходы на переплавку. Длина профиля на выходе из пресса может достигать 40 м и более.

Геометрия сечения профиля зависит от формы матрицы. Процесс экструзии длится до тех пор, пока в контейнере не останется небольшое количество (10-15 %) алюминиевой заготовки. Оставшаяся часть называется пресс-остатком и идет в отходы на переплавку. Длина профиля на выходе из пресса может достигать 40 м и более.

После экструзии, алюминиевые профили подвергают термической обработке – закалке и старению (естественному или искусственному).

По окончании термической обработки, алюминиевый профиль правят на растяжных или правильных машинах. Дело в том, что профили склонны к короблению, которое иногда происходит на выходе из пресса, а охлаждение при закалке еще больше способствует этому.

После того, как профили выправлены, их передают на участок резки. Для нарезки профиля используются дисковые пилы, которые распиливают изделие перпендикулярно его длине. Автоматические зажимы закрепляют профиль при распиловке.

Когда все этапы производства на экструдере для алюминиевого профиля пройдены, готовые изделия отправляются на участок упаковки. Профили поставляются заказчику комплектами. В качестве упаковки используют: мешочную, битумированную, противокоррозионную, оберточную, двухслойную водонепроницаемую упаковочную бумагу, гофрированный картон, полиэтиленовую, термоусадочную пленку.

Профили поставляются заказчику комплектами. В качестве упаковки используют: мешочную, битумированную, противокоррозионную, оберточную, двухслойную водонепроницаемую упаковочную бумагу, гофрированный картон, полиэтиленовую, термоусадочную пленку.

При укладке профили отделяют друг от друга бумагой или пленкой в один слой. Укладывают их так, чтобы исключить повреждения поверхности, скручивание. Заказчик может указать свои требования к упаковке для удобства хранения или доставки.

Экструдеры для алюминиевого профиля дают возможность изготавливать изделия шириной от 10 до 800 мм с огромном выбором форм поперечного сечения. Изготовление экструдированного алюминиевого профиля в десятки раз дешевле, чем производство катаного стального профиля.

Матрица для экструзии алюминиевого профиля

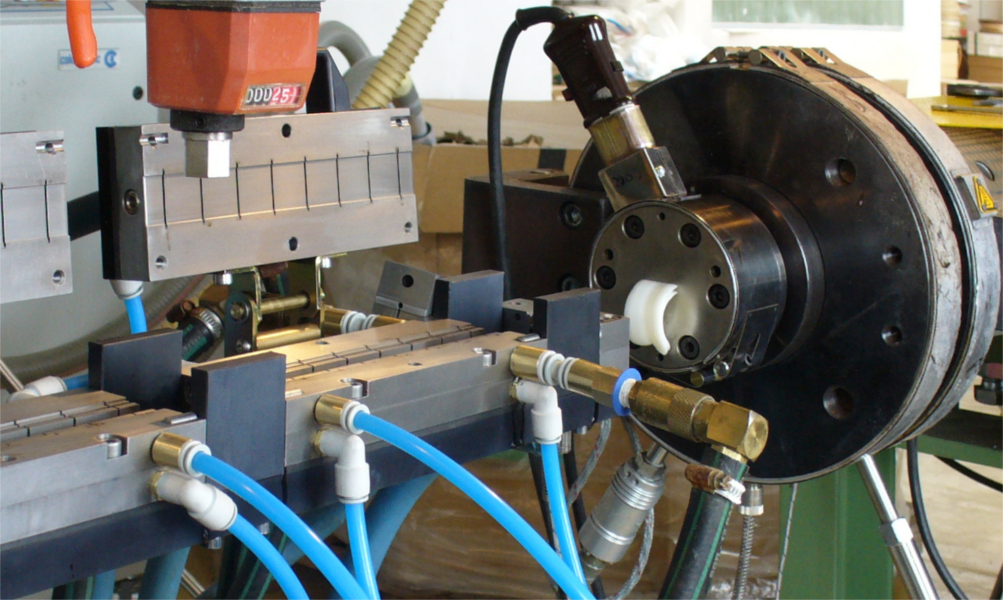

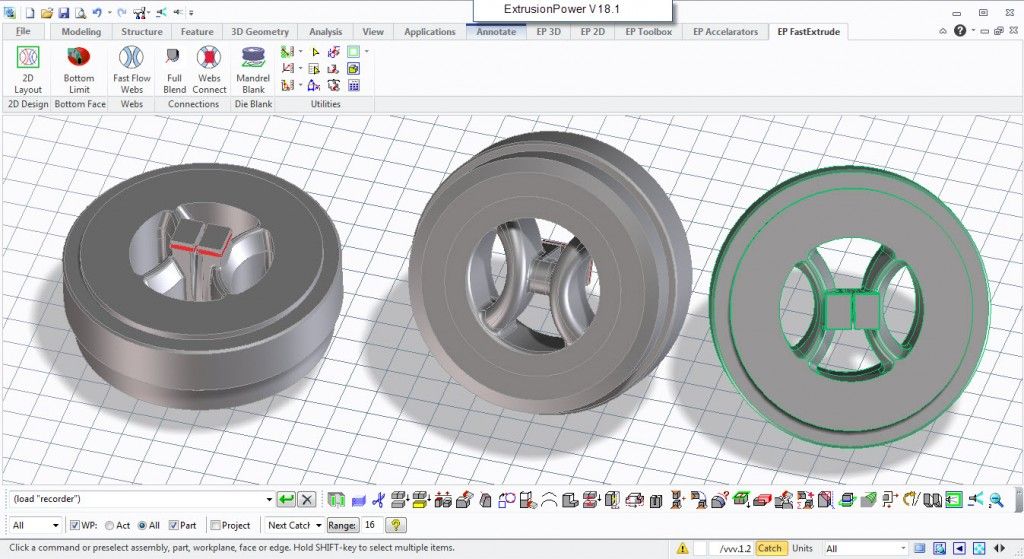

Матрица — это важная деталь экструдера для алюминиевого профиля, при помощи которой в процессе экструзии получается изделие определенной формы и размеров. Матрица представляет собой диск с прорезанным в нем каналом, форма поперечного сечения которого должна соответствовать сечению прессуемого профиля. Диаметр матрицы зависит от размеров контейнера и заготовки. Матрица предназначена для работы в тяжелых условиях действия высоких температур, при этом отсутствует возможность смазки и охлаждения. Она переносит огромную нагрузку и наиболее подвержена износу, чем все детали, составляющие пресс-инструмент. Условия работы матрицы улучшаются, а ее срок службы продлевается, если все углы профиля скруглены. Острые углы способствуют излому матрицы и ограничивают скорость прессования профилей. По количеству отверстий матрицы бывают одно — и многоканальными. Количество отверстий в матрице зависит от вида профиля.

Матрица представляет собой диск с прорезанным в нем каналом, форма поперечного сечения которого должна соответствовать сечению прессуемого профиля. Диаметр матрицы зависит от размеров контейнера и заготовки. Матрица предназначена для работы в тяжелых условиях действия высоких температур, при этом отсутствует возможность смазки и охлаждения. Она переносит огромную нагрузку и наиболее подвержена износу, чем все детали, составляющие пресс-инструмент. Условия работы матрицы улучшаются, а ее срок службы продлевается, если все углы профиля скруглены. Острые углы способствуют излому матрицы и ограничивают скорость прессования профилей. По количеству отверстий матрицы бывают одно — и многоканальными. Количество отверстий в матрице зависит от вида профиля.

Виды прессованных профилей

Прессованные профили выпускаются нескольких видов:

Профили сплошного сечения

Алюминиевые профили, не имеющие замкнутых полостей. Обычно их прессуют на сплошных матрицах, которые представляют собой диск с прорезью по форме алюминиевого профиля;

Профили переменного сечения

Профили, имеющие наибольшее сечение у основания, а у конца — наименьшее.

Полые алюминиевые профили

Профили, которые имеют одну или несколько полостей. Их прессуют через комбинированные матрицы, состоящие из двух частей: самой матрицы и рассекателя с оправкой. Наружная поверхность профиля формируется отверстием матрицы, а внутренняя поверхность – оправкой.

Характеристики алюминиевого профиля

Прессованный алюминиевый профиль – это популярный строительный материал, обладающий отличными свойствами.

Прочность

Несмотря на то, что профиль изготавливают из мягкого алюминия, изделие не деформируется при механическом воздействии;

Устойчивость к погодным условиям

При проведении наружных отделочных работ алюминиевый профиль незаменим. Он прекрасно выдерживает неблагоприятные метеорологические явления: низкие температуры, ультрафиолетовые лучи, осадки;

Пластичность

Профиль из алюминия гибок, податлив, ему можно придать любые геометрические формы, что важно в дизайне различных объектов;

Легкость

Небольшой вес профиля очень удобен при транспортировке и монтаже;

Невысокая стоимость

При своей невероятной популярности алюминиевый профиль имеет приемлемую цену;

Долговечность

Период службы алюминиевых профилей более 50 лет.

Классификация и назначение алюминиевых профилей

Современная промышленность изготавливает профили, применяемые в различных производственных сферах.

Строительный (архитектурный) профиль

Применяется при строительстве зданий, беседок, ограждений, заборов, качелей и т.д., а также для отделки фасадов;

Транспортный профиль

Особо прочный профиль, используемый в машиностроении, авиастроении, судостроении, при строительстве лифтов и т.д.

Электротехнический профиль

Предназначается для токопроводящих элементов в электрических установках;

Универсальный профиль

Подходит для сооружения небольших конструкций: лестниц, качелей, ограждений, арок и т.д.

Формы алюминиевых профилей

Еще одним признаком, по которому классифицируют алюминиевые профили, является конфигурация. Назовем самые популярные формы профилей.

L или угловой профиль

бывает крепежный и армирующий. При помощи крепежного профиля фиксируются элементы фасада здания. Профили небольших размеров применяются для изготовления мебели;

Т-образный (тавр)

алюминиевый профиль, используемый в качестве направляющих конструкций;

П-образный (швеллер)

применяется как опорная конструкция в строительстве. Швеллер подходит для крепления торцевых частей в мебельном производстве;

H-образный (двутавр) — высокопрочный профиль. Этот вид алюминиевого профиля часто используется для конструирования перегородок внутри помещений.

Преимущества алюминиевого профиля

Универсальность профилей позволяет создавать огромное количество алюминиевых конструкций.

Прекрасная совместимость алюминиевых профилей с другими строительными материалами.

Высокая прочность конструкций из алюминиевого профиля.

Эстетичный внешний вид алюминиевых конструкций, благодаря применению декоративных профилей.

Легкий ремонт. Изделия из алюминиевого профиля отлично поддаются починке.

Экструзионные линии, экструдеры для алюминия

Экструдеры для алюминия.

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в Турции и Республике Корея, готова разработать и поставить по Вашему индивидуальному техническому заданию различные экструзионные линии и экструдеры для алюминия. Наша компания является официальным дилером завода и предлагает купить экструзионные линии и экструдеры для алюминия.

- Общее описание

- Экструзионная технология производства изделий

- Примеры нашего оборудования

- Алюминиевый экструзионный пресс 550 т.

- Алюминиевый экструзионный пресс 630 т.

- Алюминиевый экструзионный пресс 850 т.

- Алюминиевый экструзионный пресс 1000 т.

- Алюминиевый экструзионный пресс 1350 т.

- Алюминиевый экструзионный пресс 2000 т.

- Печь отжига готовых изделий

- Печь для нагрева и резки алюминиевого профиля

- Стол для приема, охлаждения и резки готовых профилей

- Запасные части к прессам и другому оборудованию

Общая информация

Экструзия представляет собой непрерывный технологический процесс, в результате которого готовые изделия получаются посредством продавливания расплавленного материала сквозь формующий инструмент (матрицу, фильеру, экструзионную головку, отверстие). Материал, который используется в процессе экструзии, характеризуется высоким уровнем вязкости, а изделия получаются с поперечным сечением нужной формы.

Экструзию, другими словами, можно опередить как комплексный физико-химический процесс, протекающий под воздействием механических усилий, высокой температуры и влаги. Перерабатываемое сырье нагревается за счет тепла, которое выделяется в процессе преодоления внутреннего трения и деформации материала, а также благодаря внешнему нагреву. Переменными параметрами процесса экструзии является состав и влажность перерабатываемого материала, а также давление, температура, интенсивность и продолжительность воздействия на сырье.

Экструзия – прогрессивный способ пластической деформации металлов, который очень быстро получил распространение, так как позволяет производить изделия, которые не могут быть получены другими методами. Продукция, получаемая этим методом – прутки, трубы, панели, различные пустотелые и сложные профили.

Для прессования алюминиевого прутка, трубы, или профиля требуется усилие от 5 до 200 МН. Такие усилия можно получить используя гидравлические прессы, которые являются основным технологическим оборудованием для экструзионной обработки. В зависимости от того, в каком направлении осуществляется выдавливание металла, прессы бывают вертикального или горизонтального исполнения. Прессы горизонтального исполнения являются наиболее распространенными, так как в этом случае нет необходимости увеличивать высоту цеха, или сильно заглублять выходные устройства.

В зависимости от того, в каком направлении осуществляется выдавливание металла, прессы бывают вертикального или горизонтального исполнения. Прессы горизонтального исполнения являются наиболее распространенными, так как в этом случае нет необходимости увеличивать высоту цеха, или сильно заглублять выходные устройства.

Основной экструзионный инструмент

Матрица – основной инструмент, определяющий форму, размеры и качество поверхности прессоизделия, она же является наиболее загруженным и изнашивающимся элементом инструментальной сборки.

Основные элементы матрицы:

По числу каналов матрицы подразделяются на одно и многоканальные. Профили крупной или сложной конфигурации прессуют через одноканальные матрицы. Мелкие профили простой формы – круги, квадраты, полосы, через многоканальные, это увеличивает производительность экструзионного оборудования. Материалом для изготовления матриц являются инструментальные и жаропрочные стали.

Игла вместе с матрицей является вторым формообразующим инструментом при получении полых профилей. Как игла она используется для прошивки слитка, а как оправка для формирования внутренней полости изделия. В процессе работы игла испытывает очень большие нагрузки, и ее стойкость составляет 400-800 циклов прессования.

Как игла она используется для прошивки слитка, а как оправка для формирования внутренней полости изделия. В процессе работы игла испытывает очень большие нагрузки, и ее стойкость составляет 400-800 циклов прессования.

Контейнер является приемником слитка нагретого до температуры прессования. Во время работы он испытывает полное давление и трение по стенкам при высоких температурах, поэтому к его прочности и теплостойкости предъявляются высокие требования. Контейнеры имеют значительные размеры и массу. Для обеспечения прочности контейнеры делают составными, из 2-4 втулок.

Пресс-шайба служит для предохранения пресс штемпеля или пуансона от износа и перегрева. Заготовку загружают в контейнер, прикрывают пресс-шайбой и при помощи пуансона прикладывают усилие от главного рабочего цилиндра. Разогретый пластичный металл, находясь в условиях всестороннего сжатия может перемещаться только в отверстие матрицы.

Процесс экструзионной обработки выглядит следующим образом: В матрицадержатель, закрепленный в передний траверсе устанавливается матрица, определяющая поперечное сечение изделия,

заготовка помещается в толстостенный цилиндр контейнер

и закрывается пресс-шайбой.

Давление от главного цилиндра передается через пресс штемпель. Металл, находящийся в замкнутом объеме, начинает деформироваться. Выдавливаясь через канал матрицы, на выходе он приобретает заданную форму поперечного сечения.

Рассматриваемый выше процесс осуществляется по методу прямого прессования, он наиболее широко распространен. Но у этого способа есть и недостаток, который обусловлен перемещением прессуемой заготовки относительно стенок контейнера: возникающие силы трения существенно увеличивают затраты энергии на деформацию.

Для устранения сил трения на стенках контейнера применяется метод

обратного прессования

Идея этого метода заключается в следующем:

Переднее отверстие контейнера закрывается заглушкой

Матрица монтируется вместо пресс-шайбы

Под действием усилия от главного цилиндра металл продавливается через матрицу в канал пустотелого пресс штемпеля.

Перемещение слитка заготовки относительно контейнера отсутствует, поэтому сила прессования уменьшается. Благодаря снижению силы прессования на 30-50% обратным методом можно деформировать заготовки увеличенной длины и диаметра. Это дает прирост производительности пресса и выхода годной продукции за счет снижения доли пресс остатка. Из-за отсутствия трения существенно уменьшается износ втулки контейнера, повышается срок ее службы.

Благодаря снижению силы прессования на 30-50% обратным методом можно деформировать заготовки увеличенной длины и диаметра. Это дает прирост производительности пресса и выхода годной продукции за счет снижения доли пресс остатка. Из-за отсутствия трения существенно уменьшается износ втулки контейнера, повышается срок ее службы.

Экструзионная технология производства изделий

Технологическая схема процесса

— Подготовка слитков к экструзионной обработке

Заготовки для экструзионной обработки производятся в литейном цехе. Круглые сплошные и пустотелые слитки производятся методом полунепрерывной разливки через кристаллизатор скольжения или электромагнитный кристаллизатор. Резку литой штанги на заготовки заданной длины осуществляют при помощи дисковых пил на специальных станках. Затем заготовка попадает на бесцентровый токарный станок для обточки слитков. Эта технологическая операция позволяет удалить литую корку на глубину от 5 до 10 мм, загрязненную различными литейными включениями. Обточенные или просто разрезанные заготовки собирают в кассеты и отправляют на участок термической обработки. Для уменьшения ликваций и неравномерности литой структуры слитки подвергают отжигу в колодцевых печах при температурах 460-500 градусов Цельсия на срок от 6 до 14 часов в зависимости от марки сплава. Это способствует улучшению деформируемости металла, а значит, и качеству прессуемых изделий.

Обточенные или просто разрезанные заготовки собирают в кассеты и отправляют на участок термической обработки. Для уменьшения ликваций и неравномерности литой структуры слитки подвергают отжигу в колодцевых печах при температурах 460-500 градусов Цельсия на срок от 6 до 14 часов в зависимости от марки сплава. Это способствует улучшению деформируемости металла, а значит, и качеству прессуемых изделий.

— Экструзионная обработка

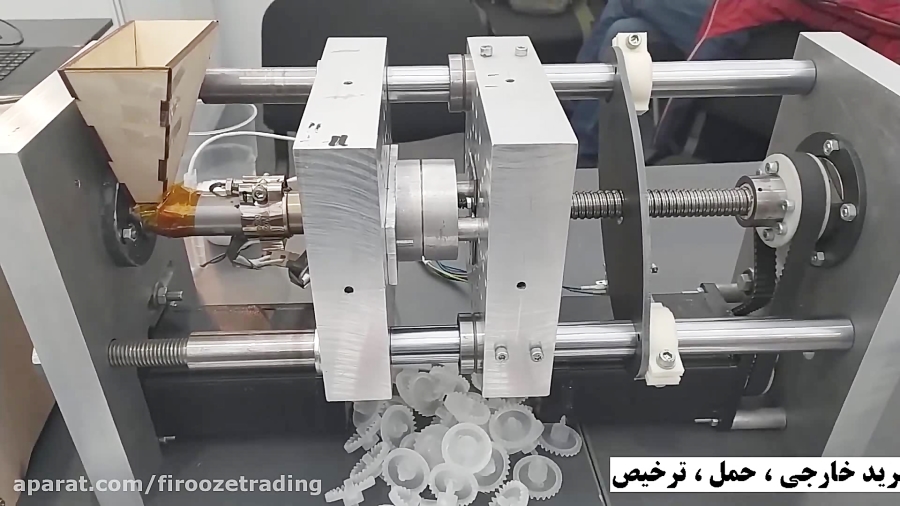

Для уменьшения сопротивлению деформации и повышения пластичности заготовки подвергаются нагреву. Для этого существует два типа нагревательных устройств: печи сопротивления с воздушной циркуляцией и индукционные нагреватели. Индукторы наиболее распространены, так как время нагрева в них существенно ниже, а также сохраняется чистота нагретого металла. Нагретая заготовка при помощи толкателя перемещается на подъемник, сюда же попадает и пресс-шайба. Подъемник выдвигается в рабочую зону так, что попадает на ось прессования. Пресс штемпель заталкивает слиток с шайбой в контейнер. На выходе готовое изделие разрезают при помощи дисковой пилы или пресс ножниц. Для получения полых труб и тонкостенных профилей из полых алюминиевых сплавов широко применяют прессование из сплошных слитков через комбинированные матрицы со сваркой. Этим способом получают одно или многоканальные изделия с наружным или внутренним профилем любой конфигурации.

На выходе готовое изделие разрезают при помощи дисковой пилы или пресс ножниц. Для получения полых труб и тонкостенных профилей из полых алюминиевых сплавов широко применяют прессование из сплошных слитков через комбинированные матрицы со сваркой. Этим способом получают одно или многоканальные изделия с наружным или внутренним профилем любой конфигурации.

Основной особенностью процесса является разделение в матрице сплошной заготовки на отдельные потоки с последующей их сваркой. Конструктивно такой инструмент состоит из корпуса матрицы и рассекателя с иглой.

Отверстие матрицы и игла формируют изделие из потоков металла, обтекающих рассекатель. Сварка происходит перед калибрующем пояском матрицы в сварочной зоне.

— Отделочная обработка изделий

После экструзионной обработки и последующей резки длинномерных изделий пресованные полуфабрикаты подвергаются отделочным операциям:

- Термическая обработка

- Резка на мерные длины

- Правка

Термообработка

Алюминиевые пресованные профили подвергаются двум видам термообработки – отжигу для неупрочняемых, и закалки со старением для термоупрочняемых сплавов.

Термоупрочняемые сплавы подвергают нагреву до заданной температуры, выдерживают при ней и быстро охлаждают в воде. Эта процедура называется закалкой. Особенностью алюминиевых сплавов является то, что максимальную прочность не сразу после закалки, а спустя некоторое время — разное для различных сплавов. Этот процесс постепенного упрочнения называется естественным старением, он может длиться от нескольких часов до 30 суток.

Резка изделий

Готовые изделия после охлаждения поступают на резку, где осуществляется удаление переднего и заднего концов, вырезка дефектов и раскрой на мерные длины, в основном для этого используют дисковые пилы.

Правка изделий

Правка – завершающая операция технологического цикла экструзионного производства изделий из алюминиевых сплавов. В следствии некоторой неравномерности деформаций на выходе из матрицы прутки, трубы, профили получают изгиб и скручивание. Для устранения этих искажений используют правильно-растяжные машины усилием от 0,3 до 25 МН. Кроме линейной пластической деформации 1,5 — 2% некоторые машины оснащены поворотными головками, что позволяет осуществлять раскрутку профилей, закрученных по длине изделий.

Кроме линейной пластической деформации 1,5 — 2% некоторые машины оснащены поворотными головками, что позволяет осуществлять раскрутку профилей, закрученных по длине изделий.

После правки и резки изделия поступают на участок контроля, где их окончательно проверяют по заданным параметрам, их передают на склад для упаковки и последующей отгрузке потребителю.

Примеры нашего оборудования

Алюминиевый экструзионный пресс 550 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 550т: 15 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 630 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 630т: 25 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 850 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 850т: 35 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 1000 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 1000т: 43 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 1350 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 1350т: 60 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 2000 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 2000т: 130 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Печь отжига готовых изделий

Данная печь предназначена для ускоренного упрочнения при повышенных температурах готовых пресс изделий. В них в десятки раз сокращается время до получения требуемой прочности.

Технические характеристики:

Топливо: природный газ

Рабочая температура: 250 ℃

Максимальная загрузка: 3000 кг / на печь

Размер корпуса печи (Д * Ш * В): 10500 * 2200 * 2550 (мм)

Размер приемного лотка ((Д * Ш * В)): 7000 * 1700 * 1800 (мм)

Мощность циркуляционного вентилятора: 30 кВт

Максимальный расход газа горелки: 25 м 3 / час

Контроль температуры: автоматический контроль

Время разогрева пустой печи: 1,5 часа

Печь для нагрева и резки алюминиевого профиля

Технические характеристики:

Диаметр алюминиевого стержня: до 127 мм

Габаритные размеры (Д * Ш * В): 7200*1800*1600 (мм)

Размер камеры (Д * Ш * В): 6600*1200*760 (мм)

Потребление сжиженного газа: 12 ~ 15 м3/ч

Гидроцилиндр сдвига: 180*230 (мм)

Длина резки алюминиевого слитка: 265 ~ 800 мм (регулируется)

Погрешность при горячей стрижке: ± 3 мм

Общий диапазон мощности Электрический около: 25 кВт

Расход сжатого воздуха: 0,5 м3/мин

Корпус печи вмещает алюминиевых стержней: 12 шт

Циркуляционный Вентилятор: 1 комплект

Стол для приема, охлаждения и резки готовых профилей

Данный стол служит для извлечения, хранения и охлаждения готового алюминиевого профиля. Дополнительно, по запросу заказчика может быть оснащен растяжным или отрезным устройством. Оборудован многозонной системой контроля температуры, гидравлическим или пневматическим подъемным устройством.

Дополнительно, по запросу заказчика может быть оснащен растяжным или отрезным устройством. Оборудован многозонной системой контроля температуры, гидравлическим или пневматическим подъемным устройством.

Запасные части к прессам и другому оборудованию

Компания ЕNCE GmbH имеет многолетний опыт в проектировании, производстве и поставке различных запасных и сменных частей к экструзионному оборудованию. По вашему заказу или чертежам мы можем изготовить контейнеры, матрицы, плунжеры, цилиндры и многое другое.

Полимерное оборудование

Экструзионные линии, экструдеры для кабеля

Валковые машины и каландры

Оборудование для переработки полимерных материалов

Оборудование и линии по переработке пластиковых бутылок

Прессовое оборудование для полимеров. Машины таблетирования

Процесс переработки полимерной пленки. Линии (оборудование) мойки (очистки) и сушки полимерной пленки

Термопластавтоматы (литьевые машины)

Редукторы

Винтовые насосы. Шнековые насосы для мазута

Шнековые насосы для мазута

Винтовые компрессоры. Винтовые компрессорные установки

Винтовые насосы

- Extruders (extrusion lines)

- Extrudern, extrusionslinien

- Extrusores (líneas de extrusión)

Алюминиевые профили

Немногие металлы прочнее, долговечнее или полезнее, чем алюминий. Некоторые алюминиевые сплавы равны прочности некоторых сплавов стали среднего качества, но сталь примерно в три раза тяжелее алюминия.

Алюминий также устойчив к окислению, из-за которого сталь ржавеет. Он нетоксичен и непроницаем, даже если его раскатать достаточно тонко. Алюминий не пропускает внутрь и наружу свет, запах и вкус, что делает его идеальным упаковочным материалом для пищевых продуктов, напитков и фармацевтической продукции. И, в отличие от стали, алюминий можно прессовать.

Слово «экструзия» происходит от латинского слова extrudere, означающего «проталкивать» или «проталкивать». Проще говоря, экструзия — это процесс нагрева заготовки из алюминиевого сплава для ее размягчения, а затем продавливания ее с помощью гидравлического пресса или поршня через специальную стальную матрицу, чтобы в конечном итоге она вышла в форме матрицы.

Проще говоря, экструзия — это процесс нагрева заготовки из алюминиевого сплава для ее размягчения, а затем продавливания ее с помощью гидравлического пресса или поршня через специальную стальную матрицу, чтобы в конечном итоге она вышла в форме матрицы.

Экструзия похожа на шеф-повара, который выдавливает глазурь из кондитерского мешка с прикрепленной насадкой, чтобы создать причудливые украшения на торте. Непрерывный поток глазури принимает форму наконечника, так же как алюминиевые профили принимают форму штампа. Меняя наконечник или матрицу, можно формировать различные профили.

Два основных метода экструзии — прямой и непрямой — используются для преобразования алюминиевого сплава в стержни, швеллеры, уголки, трубы и множество других уникальных форм, которые редко возможны с другими металлами. Эти экструзионные профили становятся частью строительных проектов во всех отраслях промышленности, потребительских, коммерческих и промышленных, и используются в таких разнообразных продуктах, как кухонная посуда, окна и двери, велосипеды, железнодорожные вагоны, лодки, ветряные мельницы, солнечные батареи и робототехника.![]()

Являясь ведущим североамериканским поставщиком профилей из распространенных сплавов и частью крупнейшей в мире компании по производству алюминиевых профилей, компания Hydro Extrusion способна удовлетворить требования практически любого строительного применения, от высокого давления и механического до архитектурного и каркасного. Мы предлагаем самый широкий в отрасли ассортимент продукции по размерам и тоннажу прессов (прямая и непрямая экструзия), выбору сплавов, размерам кругов, типам профилей и «зеленым» заготовкам, а также производим одни из самых больших размеров наружного диаметра (НД) и высочайшие допуски точности. в отрасли.

В компании Hydro Extrusion наши беспрецедентные ресурсы, ассортимент продукции и технические компетенции позволяют нам предоставлять самую полную в отрасли линию, включая стандартные и нестандартные экструдированные формы (сплошные, полуполые и полые), бесшовные и конструкционные трубы и трубки, а также стандартные радиаторы с высокими и тонкими ребрами.

Наши продукты ACC-U-ROD™, ACC-U-HEX™, ACC-U-BAR®, ACC-U-PLATE® и Jumbo Rod обеспечивают доступ к широкому спектру стандартных и специальных стержней и стержней, предпочитаемых машинистами. и промышленности по всей Северной Америке. Hydro Extrusion предлагает многолетний опыт и может поставлять алюминиевые профили, чтобы удовлетворить ваши самые сложные требования. Наши инженеры и металлурги всегда готовы предоставить вам все системы и услуги, необходимые для перехода от концепции к готовому продукту.

Алюминиевый профиль в Уэстон и Ривер-Фолс, Висконсин

Уэстон, Мосини и Ривер-Фолс: 877-355-5351

Crystal Finishing Systems Inc начала расширять свою деятельность в области экструзии алюминия в 2002 году. С тех пор наш отдел экструзии получил сертификат качества ISO 9001. В настоящее время у нас есть шесть алюминиевых экструзионных прессов, в том числе 11-дюймовый алюминиевый экструзионный пресс Sutton, новый 7-дюймовый алюминиевый экструзионный пресс Extral и 8-дюймовый экструзионный пресс Tecalex. Все они были установлены в 2015 году на нашем предприятии в Мосини. В Уэстоне у нас есть 10/12-дюймовый экструзионный пресс Sutton, 7-дюймовый экструзионный пресс и 8-дюймовый экструзионный пресс. На обоих предприятиях мы также используем новые автоматизированные упаковочные системы Emmebi для экструзии алюминия. Фактически, наше оборудование делает нас одной из самых гибких и автоматизированных компаний по экструзии алюминия в Соединенных Штатах.

Все они были установлены в 2015 году на нашем предприятии в Мосини. В Уэстоне у нас есть 10/12-дюймовый экструзионный пресс Sutton, 7-дюймовый экструзионный пресс и 8-дюймовый экструзионный пресс. На обоих предприятиях мы также используем новые автоматизированные упаковочные системы Emmebi для экструзии алюминия. Фактически, наше оборудование делает нас одной из самых гибких и автоматизированных компаний по экструзии алюминия в Соединенных Штатах.

Шесть прессов для экструзии алюминия для удовлетворения всех ваших потребностей

Экструзия алюминия — это процесс, при котором алюминиевая заготовка нагревается и проталкивается в отверстие определенной формы в матрице. Когда заготовка проталкивается через отверстие, она принимает форму штампа. Когда заготовка выходит из матрицы, она охлаждается для затвердевания новой формы. Вес экструдированных заготовок варьируется от 0,100 ## на фут до 16,0 ## на квадратный фут.

Промышленность

Экструзия алюминия представляет собой процесс, применимый для широкого спектра продуктов и рынков.

Отрасли, для которых мы выполнили экструзионные проекты, включают:

● Building & Construction

● Recreational & Marine

● Machinery & Equipment

● Medical Equipment

● Automotive & Electronics

● Signage & Displays

● Transportation

Alloys Extruded

• 6005

• 6005A

• 6061

• 6063 и 6063B

Размеры заготовки

• 7 дюймов

• 8 дюймов

• 10 дюймов

• 11 дюймов

• 12 ”

Demper Danges

• T1

• T4

• T5

• T52

• T6

Размеры прессы

• 7” 1675 Тон

• 7 ”2000 Тон

. 8,60003 • 7” 1675 тонна

• 7 ”2000 Тон

• 8” 8,8003 • 7 ”1675 тонна

• 7” 2000 21001 • 8 ”8” 221001 • 8 ”22100. • 8” 22100 • 8 ”221001 • 8” 22 ”221001 • 8” 22100 • 8 ”22100 3” 22. 22. 22. 22. 22100 3

• тонна

• 8 дюймов 2500 тонн

• 10-12 дюймов 4000 тонн

• 11 дюймов 3650 тонн

Термические барьеры

Термобарьеры помогают предотвратить передачу тепла между металлами путем отделения внешнего алюминиевого каркаса от внутреннего алюминиевого каркаса с помощью вещества, имеющего меньшая способность проводить тепло.