Содержание

Производство алюминиевого профиля: оборудование, технология изготовления

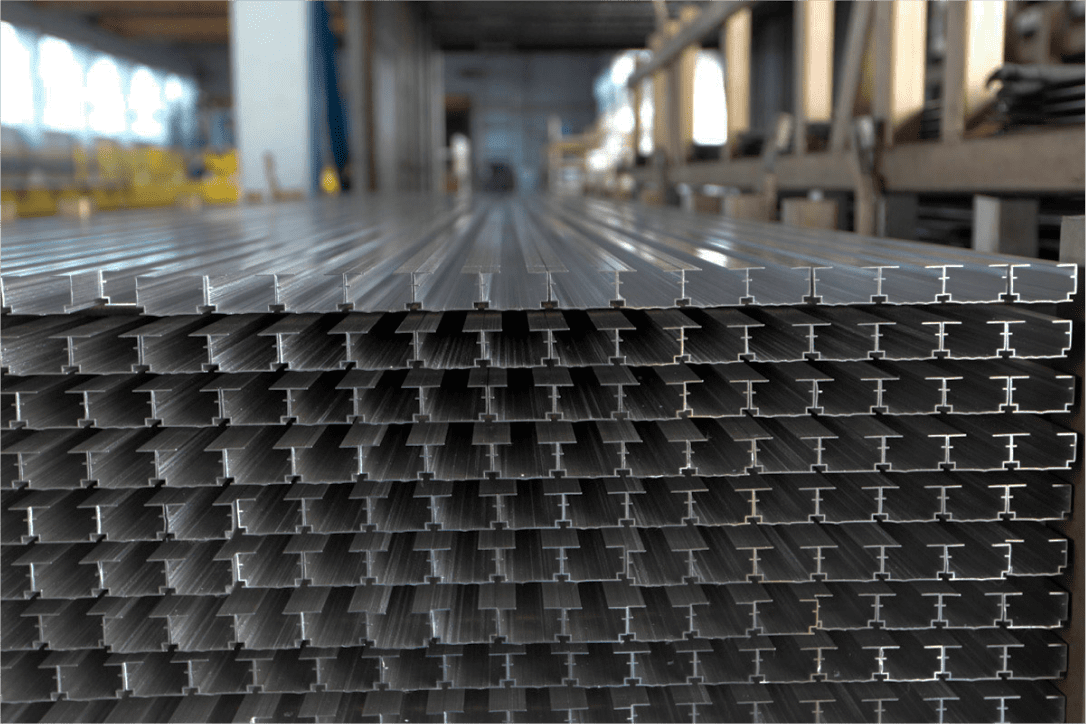

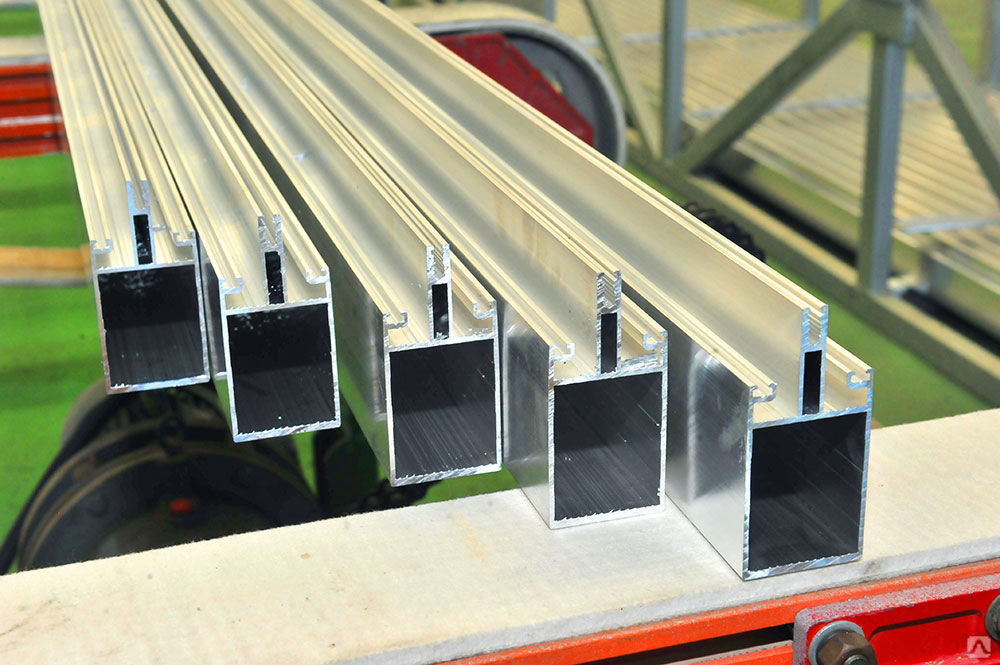

В современном мире все в большем количестве различных производственных отраслей, а также в строительстве и машиностроении используется алюминиевый профиль. Такая высокая популярность этого материала обусловлена его высокой степенью универсальности.

Здесь мы поговорим про производство алюминиевого профиля, оборудование для него, технологию изготовления. Считаем эту очень актуальной, т.к. алюминиевый профиль очень активно используется в реализации различных архитектурных решений, при обработке фасадов зданий, при производстве транспортных средств, эксклюзивных декораций, ПВХ-конструкций, торгового и рекламного оборудования, а также очень широко применяется в сфере изготовления мебели.

Содержание

- 1 Оборудование для производства

- 2 Технология производства

- 3 Нюансы данного бизнеса

Оборудование для производства

Все оборудование, используемое для производства алюминиевого профиля, разделяется на оборудование литейного цикла и оборудование прессового цикла.

Для литейного цикла необходимы: специальная газовая печь (стоимость 13000€), разливочный стол (цена 9000€) и поворотный отражательный миксер (11500€).

Для прессового цикла необходимы: печь для нагревания заготовок (цена 5500 €), печь для отжига (4000€), пресс (14500€), пила для разрезания горячим методом (3600€), линия для подачи материала в пресс (4000€) и линия послепрессовой выделки (6000€).

Также для изготовления алюминиевого профиля необходимо измерительное оборудование и инструменты для полноценного контроля каждого этапа производства.

Технология производства

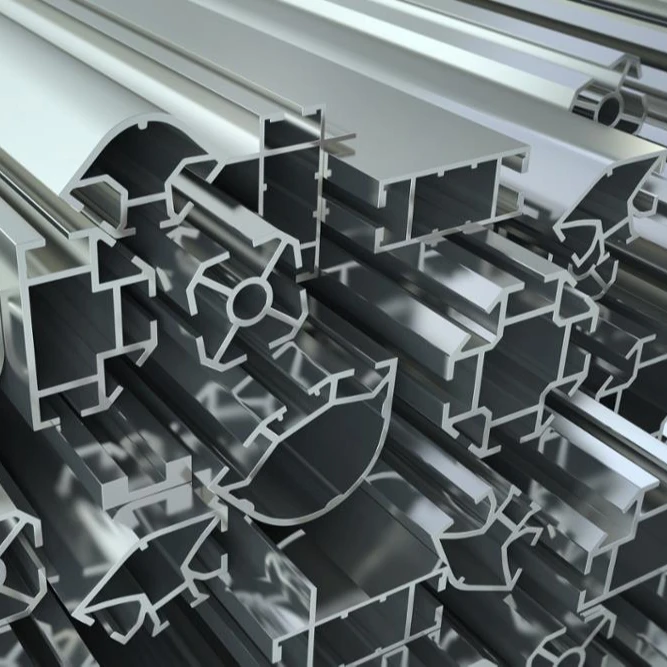

Для широкого круга потребителей алюминиевый профиль изготавливается двумя основными способами. К стандартному исполнению алюминиевых профилей относятся: уголки, швеллера, полосы, различные трубы. По чертежу изготавливается профиль из алюминия необходимой конфигурации, которая необходима заказчику, но при этом обязательно будет соответствовать технологическим возможностям производственного оборудования. Такая работа под силу только квалифицированным специалистам высокого уровня.

Такая работа под силу только квалифицированным специалистам высокого уровня.

Видео процесса изготовления:

Алюминиевый профиль производится под действием продавливания материала (болванки) через определенное отверстие, эта технология называется экструзией. Весь процесс производства разделяется на несколько этапов. На первом этапе происходит прогревание оборудования производящее прессование и прогрев заготовок в специальной газовой печи. На втором этапе происходит прессование профиля. А на третьем этапе происходит резка материала и процесс старения готового материала. Очень важно на каждом из этих этапов очень тщательно контролировать работу и не отходить от положений и норм производства. При нарушении одного из этапов производства возникают дефекты и брак готовой продукции.

Нюансы данного бизнеса

Производство алюминиевого профиля очень сложное, трудоемкое и включает в себя достаточно высокие материальные затраты. Для приобретения необходимого оборудования и сырья, а также на покрытие прочих непредвиденных расходов необходимы вложения в размере 100 тыс. евро.

Для приобретения необходимого оборудования и сырья, а также на покрытие прочих непредвиденных расходов необходимы вложения в размере 100 тыс. евро.

Производственное помещение необходимо оборудовать специальными подъемно-транспортными механизмами, предназначенными для сложных производственных процессов. Персонал, работающий на производстве алюминиевого профиля должен быть специально обученным и квалифицированным. Для начала производства необходимо не менее пяти человек: технолог, мастера, оператор и начальник производства.

Такой вид бизнеса как производство профиля из алюминия считается очень сложным с технической стороны и достаточно затратным с материальной стороны. Но в этой сфере бизнеса существует большие преимущества по сравнению с другими. Во-первых, стабильный спрос на изготавливаемые изделия. Во-вторых, низкий уровень конкуренции дает отличные гарантии на быструю окупаемость. В случае 50% загрузки производства, сроки окупаемости составляют от года до полутора лет.

Производство алюминиевого профиля в Москве

КаталогМеню

Калькулятор веса

ООО «Компания Стимул К» приветствует действующих и будущих партнеров и предлагает производство высококачественного алюминиевого профиля на заказ в Москве и в других регионах России.

Наша продукция

Профиль по чертежам заказчика

Перейти >

Профиль для дверной коробки

Перейти >

Профиль для рольставен

Перейти >

Уличное освещение

Перейти >

Линейное/светодиодное освещение

Перейти >

Световые короба и лайтбоксы

Перейти >

Алюминиевый клик профиль

Перейти >

Алюминиевый профиль для катеров и лодок

Перейти >

Алюминиевый профиль для металлодетекторов

Перейти >

Производство алюминиевого профиля является необходимым для изготовления разного типа конструкций и изделий:

- торгового и выставочного оборудования;

- киосков, павильонов;

- внутренней отделки помещений: ограждений, перегородок, монтажа натяжных потолков;

- осветительного оборудования (различных светильников и модулей светильников) для жилых, офисных и производственных помещений.

Работа с производителем – это гарантия высокого качества при соблюдении всех этапов технологического процесса.

Виды деятельности

Изготовление матричных инструментов по чертежам заказчика

Разработка индивидуальных чертежей/нормалей с нуля

Прессование алюминиевого профиля

Типовые и индивидуальные изделия по желанию заказчика проходят дополнительную обработку.

Дополнительные услуги

Фрезеровка

Резка

Гибка

Порошковое окрашивание

Анодирование

Ламинирование

На любые вопросы по поводу изготовления алюминиевого профиля по Вашим проектам ответят менеджеры компании.

Наши преимущества

Выгодные цены

Индивидуальный подход

Быстрая доставка

Сертификаты

Как заказать алюминиевый профиль

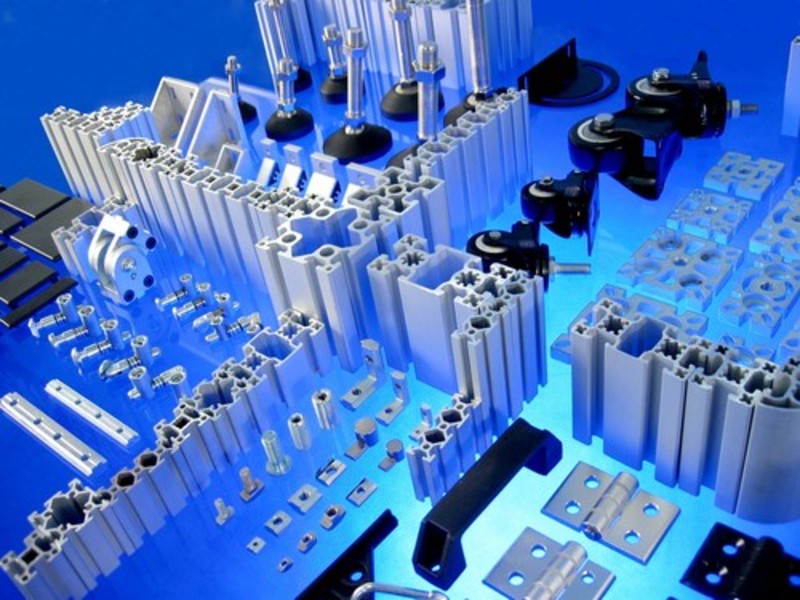

Мы производим алюминиевый профиль для промышленного, станочного и системного производства (кровельные, фасадные, рекламные, тентовые конструкции), плинтус, стыковые, регулируемые и соединительные крепежные элементы. Минимальная партия заказа – от 500 кг. Расчет и согласование нормалей, ревизия чертежей, производство, механическая обработка готовых изделий и доставка заказчику – в минимальные сроки.

Минимальная партия заказа – от 500 кг. Расчет и согласование нормалей, ревизия чертежей, производство, механическая обработка готовых изделий и доставка заказчику – в минимальные сроки.

ООО «Компания Стимул К» работает на рынке конструктивных строительных материалов, располагает современным производством, и предлагает высокое качество продукции и профессионализм сотрудников.

Мы гарантируем, что ваш заказ будет выполнен с соблюдением технических стандартов и ваших пожеланий, в минимальные сроки и по наиболее выгодной цене. Для заказа и уточнения деталей, позвоните нам по телефону в Москве:

+7 (926) 640-72-90 или воспользуйтесь формой обратной связи.

Оформить заказ

Поля, отмеченные * обязательны для заполнения.

Введите символы:

Нажимая на кнопку, вы даете согласие на обработку своих персональных данных.

Ваше имя:

Ваш телефон:

Ваш E-Mail:

Ваш заказ:

Ваше имя:

Ваш телефон:

Ваш E-Mail:

Ваш заказ:

Ваше имя:

Ваш телефон:

^Вверх

Под давлением: как изготавливаются алюминиевые профили

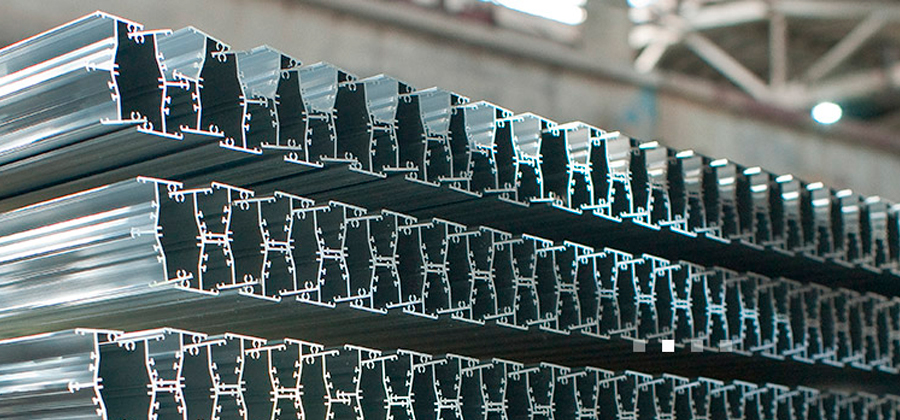

В любой момент времени у меня, вероятно, будет несколько проектов в работе, под которыми я, конечно же, подразумеваю различные стадии запущенности. В моем текущем крупном проекте я, наконец, чувствую, что у меня есть шанс использовать некоторые материалы с настоящим авторитетом у хакеров, такие как экструдированные алюминиевые профили с Т-образными пазами. Мы все видели этот материал, «Промышленный монтажный набор», как любит называть его версия 80/20. И мы все видели крутые проекты, сделанные с его помощью, от станков с ЧПУ до выставочных стендов, а во время пандемии даже иногда в качестве защиты от чихания в розничных магазинах.

В моем текущем крупном проекте я, наконец, чувствую, что у меня есть шанс использовать некоторые материалы с настоящим авторитетом у хакеров, такие как экструдированные алюминиевые профили с Т-образными пазами. Мы все видели этот материал, «Промышленный монтажный набор», как любит называть его версия 80/20. И мы все видели крутые проекты, сделанные с его помощью, от станков с ЧПУ до выставочных стендов, а во время пандемии даже иногда в качестве защиты от чихания в розничных магазинах.

Алюминиевые профили с Т-образными пазами прекрасно подходят для работы — они прочные, легкие, легко соединяются с помощью широкого спектра крепежных деталей и бесконечно конфигурируются и реконфигурируются по мере необходимости. Это ни в коем случае не дешево, но если учесть сэкономленное время на изготовление, вполне может быть чистой выгодой специфицировать материал для проекта. Тем не менее, с прогнозируемым ударом по моему кошельку, я искал более доступные альтернативы.

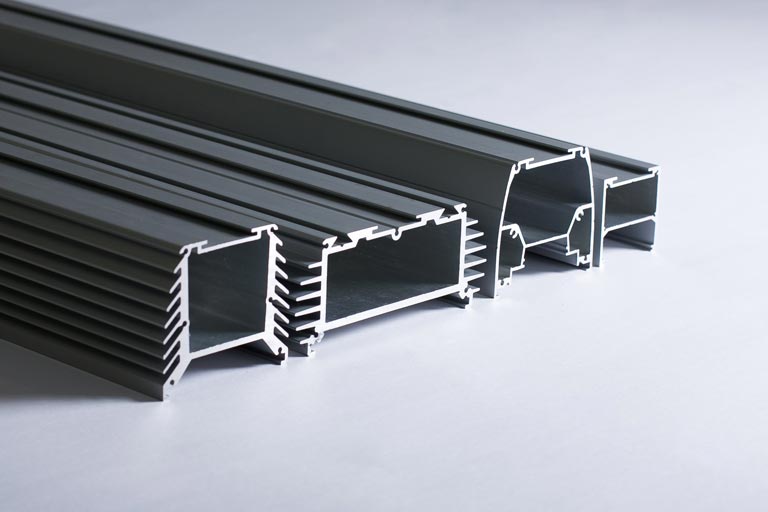

Мои исследования привели меня в невероятно богатый мир алюминиевых профилей. Даже исключая обычные предметы, такие как банки из-под пива и газировки, вы, вероятно, сейчас окружены экструдированными алюминиевыми изделиями. Все, от компьютерных радиаторов до оконных рам и деталей, из которых состоят двери-ширмы, изготовлено из экструдированного алюминия. Так как именно производится этот вездесущий материал?

Даже исключая обычные предметы, такие как банки из-под пива и газировки, вы, вероятно, сейчас окружены экструдированными алюминиевыми изделиями. Все, от компьютерных радиаторов до оконных рам и деталей, из которых состоят двери-ширмы, изготовлено из экструдированного алюминия. Так как именно производится этот вездесущий материал?

Матрица

Основной процесс экструзии алюминия внешне так же прост для понимания, как и процесс экструзии, используемый на 3D-принтере: нагревайте материал и пропускайте его через матрицу, придавая ему желаемую форму и размер. Но когда PLA заменяется гигантским алюминиевым бревном, а трос Боудена и шаговый двигатель — огромным гидроцилиндром, детали быстро затмевают простоту базовой концепции.

Матрица с характерным профилем. Источник: Phoenix International

Конструкция штампа, пожалуй, самая важная часть процесса экструзии. Матрицы должны выдерживать огромные нагрузки при высоких температурах и при этом должны сохранять стабильность размеров. Экструзионные головки начинают свою жизнь в виде круглых стержней из инструментальной стали диаметром до метра и более, но обычно около 30 см. Матрицы обычно имеют довольно тонкий профиль по сравнению с их диаметром, поскольку чем длиннее путь, который проходит алюминий при прохождении через матрицу, тем больше трение он испытывает. Большее трение означает большее усилие, а это означает более крупные прессы, больший износ штампов и, как правило, более высокие затраты.

Экструзионные головки начинают свою жизнь в виде круглых стержней из инструментальной стали диаметром до метра и более, но обычно около 30 см. Матрицы обычно имеют довольно тонкий профиль по сравнению с их диаметром, поскольку чем длиннее путь, который проходит алюминий при прохождении через матрицу, тем больше трение он испытывает. Большее трение означает большее усилие, а это означает более крупные прессы, больший износ штампов и, как правило, более высокие затраты.

Матрицы обычно создаются специализированными производителями, в которых работают квалифицированные инженеры-конструкторы и механики. Процесс превращения конструкции в штамп обычно начинается с черновой обработки заготовки на токарном станке с ЧПУ, а затем переходит к последовательности фрезерных операций с ЧПУ. Электроэрозионная обработка (EDM) широко используется для получения мелких деталей, необходимых для получения гладкой поверхности, и для достижения точной геометрии, необходимой для управления потоком алюминия через матрицу.

Большинство профилей имеют одну или несколько полых камер, таких как просвет трубы или, в случае наших профилей 80/20, отрицательное пространство Т-образных пазов и центрального отверстия. Штамп должен создавать те элементы, которые требуют, чтобы части штампа «плавали» в набегающем потоке размягченного металла. Производители штампов достигают этого, подвешивая эти элементы на рычагах, которые перекрывают пространство в верхней части штампа. Форма и отделка поверхности этих рычагов должны быть тщательно спроектированы, чтобы металл обтекал их и соединялся вместе, создавая гладкий, непрерывный поток материала без пустот, которые могут привести к ослаблению конечного продукта.

Тщательный учет гидродинамических сил, действующих на движущийся металл и на него, также важен при проектировании штампов. В то время как выходная сторона матрицы в значительной степени соответствует размеру и форме готовой экструзии, входная сторона совсем не такая. По некоторым оценкам, половина энергии, используемой при экструзии алюминия, уходит на преодоление трения между металлом и матрицей, поэтому все, что можно сделать для уменьшения этих сил, стоит денег в банке. Вход в матрицу должен быть спроектирован таким образом, чтобы поступающий металл как можно более плавно и легко принимал окончательную форму, что является одной из причин, по которой конструкторы матриц предусматривают очень большие углы наклона по ширине матрицы.

Вход в матрицу должен быть спроектирован таким образом, чтобы поступающий металл как можно более плавно и легко принимал окончательную форму, что является одной из причин, по которой конструкторы матриц предусматривают очень большие углы наклона по ширине матрицы.

The Squeeze

Существует несколько различных подходов к процессу экструзии, каждый из которых имеет свои плюсы и минусы. Прямая экструзия — это в основном то, с чем вы знакомы в 3D-печати, или если вы когда-либо использовали одну из тех сжимаемых вещей в наборе Play-Doh: кусок размягченного материала прижимается к матрице, которая затем проходит через матрицу. принять свою окончательную форму. Косвенная экструзия меняет ситуацию, заставляя матрицу двигаться относительно материала. Оба подхода имеют свои плюсы и минусы, и оба приводят к экструзиям с разными металлургическими свойствами.

Оба подхода имеют свои плюсы и минусы, и оба приводят к экструзиям с разными металлургическими свойствами.

В любом процессе большое бревно алюминия, называемое заготовкой, нагревают либо в газовой печи, либо с помощью индукции. Температура зависит от конкретного сплава и сложности штампа, но важно отметить, что заготовка не расплавляется, а просто размягчается. Матрица и большая часть гидравлического пресса также нагреваются, чтобы термические напряжения не сломали что-либо в оборудовании, а алюминий не остыл слишком быстро и не прилипал к матрице.

Прессы для экструзии алюминия обычно имеют горизонтальную ориентацию, при этом массивный гидравлический плунжер обращен к матрице через узкий зазор. Предварительно нагретая заготовка помещается в зазор, и гидроцилиндр начинает вдавливать ее в матрицу (или, при непрямом выдавливании, перемещает матрицу по материалу). Размягченный металл начинает затекать в пространство матрицы, вокруг плеч и сужается до конечной формы на выходе из матрицы.

Растущий экструз выходит из пресса и почти сразу охлаждается на воздухе или, чаще, в водяной бане. Процесс закалки важен, потому что, когда экструзия выходит из матрицы, она все еще мягкая и может деформироваться. Закалка также устанавливает кристаллическую структуру металлов в сплаве, придавая готовой экструзии желаемые металлургические свойства.

Растяжение и старение

Но даже при закалке экструзии, выходящие из матрицы на длинные разгрузочные столы, далеки от завершения. Огромные силы, возникающие при выдавливании, в сочетании с термическими напряжениями закалки неизбежно деформируют и скручивают профили. Это исправляется с помощью операции растяжения, когда экструзии буквально берутся и растягиваются с помощью гидравлических инструментов. Это восстанавливает профиль до его предполагаемой формы; изменение длины профиля на несколько процентов обязательно немного изменяет размеры профиля, и этот факт должен учитываться конструкторами штампов.

Это восстанавливает профиль до его предполагаемой формы; изменение длины профиля на несколько процентов обязательно немного изменяет размеры профиля, и этот факт должен учитываться конструкторами штампов.

Любопытно, что свежие экструзии необходимо несколько состарить при повышенных температурах, прежде чем они достигнут своей окончательной заданной прочности. Это достигается в больших колоннах старения в течение периода времени от нескольких часов до нескольких дней, в зависимости от сплава. Затем состаренные профили обрезаются по длине, возможно, на них наносится покрытие — прозрачные или окрашенные анодированные покрытия очень популярны для профилей 80/20, поскольку они защищают алюминий от окисления, — и упаковываются для отправки.

Учитывая количество материала, которое идет на алюминиевый профиль, и инвестиции, необходимые для запуска массивных машин, которые выполняют эту работу, легко понять, почему профили 80/20 стоят столько, сколько они делают. Так что теперь, возможно, я просто стисну зубы и закажу то, что мне нужно.

Избранные изображения: F&L Industrial Solutions, Inc.

5 способов оценить экструзию алюминия

С момента появления на автомобильной арене в 1899 году алюминий прошел довольно неторопливый путь, чтобы зарекомендовать себя как «производственный материал будущего». Компания Ford Motor начала выпуск запоздалого материала с производства кузова и кузова грузовика F150 2015 года, которые на 97 процентов состоят из алюминиевых сплавов.

После более чем столетия все более широкого применения алюминия, что стало возможным благодаря постоянным инновациям в области обработки, изготовления и сплавов, кажется, что этот материал (наконец-то) появился.

Каждый алюминиевый сплав имеет различные добавленные элементы и подвергается модифицированным процессам экструзии для достижения конкретных целей экструзии.

Но вклад алюминия не ограничивается дизайнерскими и инженерными решениями для облегчения веса автомобилей. Его популярность растет не только в транспортном секторе, но и в строительстве, солнечной энергии, медицине, электронике и других отраслях промышленности.

Растущая распространенность алюминия в тысячах товаров повседневного спроса подтверждает, что этот материал представляет собой высококлассную мощность, которая приведет к историческим изменениям в том, как производители, использующие сталь, проектируют, разрабатывают, изготавливают и интегрируют компоненты или сборки. Это особенно верно в контексте более скудных производственных бюджетов, более жестких производственных графиков, сложности цепочки поставок и неизменно более жесткой конкуренции.

Но достижения в области проектирования и производства изделий на основе алюминия развиваются не только за счет его сплавов. Существует параллельная история развития методов проектирования и производства с использованием алюминия. История наполнена уроками, которые извлекли производители, и методами, которые они усовершенствовали, когда дело доходит до манипулирования алюминием для все более широкого применения.

Сейчас, когда алюминий находится на подъеме в промышленности, настало время оценить экструзию как «множитель силы» материала. В этом контексте экструзия представляет собой производственный метод и технологию, которая в сочетании с растущим признанием алюминия может еще быстрее и более широко стимулировать инновации в области исследований и разработок и производства продукции.

В этом контексте экструзия представляет собой производственный метод и технологию, которая в сочетании с растущим признанием алюминия может еще быстрее и более широко стимулировать инновации в области исследований и разработок и производства продукции.

Постоянно ускоряющийся темп инноваций в автомобильной промышленности является хорошим показателем того, что алюминий используется не только для штампованных конструкционных приложений, мотивированных облегчением веса. По оценкам Совета по экструзии алюминия (AEC), Ford F150 2015 года включает более 40 фунтов экструдированных компонентов. А в отчете, спонсируемом AEC, прогнозируется, что средний вес профилей, экструдированных из алюминия, на все транспортные средства почти утроится в течение следующих 10 лет, что указывает на рост популярности этого материала.

В других местах в транспортном секторе производство прицепов ранее требовало гибки, изготовления и сварки листового металла. Сегодня OEM-производители используют более легкие цельные профили для рам и компонентов прицепов, которые позволяют собирать их вместе. Точно так же производители солнечных батарей продолжают улучшать долговечность стеллажных и монтажных систем из экструдированного алюминия, используя универсальность, добавляя материал и концентрируя прочность или долговечность именно там, где это необходимо.

Точно так же производители солнечных батарей продолжают улучшать долговечность стеллажных и монтажных систем из экструдированного алюминия, используя универсальность, добавляя материал и концентрируя прочность или долговечность именно там, где это необходимо.

OEM-производители, которые обращаются за советом к алюминиевым экструдерам на ранней стадии проектирования, могут извлечь выгоду из выбора наилучшего сплава, качества поверхности и специальных характеристик для достижения своих целей в области разработки продукта.

В центре внимания каждого производителя от разработки до поставки: «Что возможно дальше?» СМИ, предвосхищающие выпуск нового Ford F150, справедливо считают всплеск производства алюминия революционным событием в автомобильной промышленности. Превосходная степень, используемая для описания того, как алюминий повлияет на будущее автомобилестроения, неизменно подтверждает статус материала, который «меняет правила игры». Для OEM-производителей медицинского оборудования строгие стандарты характеристик материалов в медицинских целях делают нержавеющую сталь традиционной спецификацией для удовлетворения санитарных требований к использованию и техническому обслуживанию. Тем не менее, при надлежащей финишной обработке, включая искусственное старение и анодирование, экструдированный алюминий может быть менее пористым и более чистым, чем нержавеющая сталь. Инертные химические соединения в алюминии в сочетании с надлежащими методами отделки, помогающими предотвратить коррозию и химическую абсорбцию, имеют решающее значение для предотвращения загрязнения в медицинских учреждениях.

Тем не менее, при надлежащей финишной обработке, включая искусственное старение и анодирование, экструдированный алюминий может быть менее пористым и более чистым, чем нержавеющая сталь. Инертные химические соединения в алюминии в сочетании с надлежащими методами отделки, помогающими предотвратить коррозию и химическую абсорбцию, имеют решающее значение для предотвращения загрязнения в медицинских учреждениях.

История экструзии похожа на появление алюминия в автомобилестроении. Экструдированный алюминий неуклонно завоевывает позиции как актуальный и стратегический во всех аспектах производства, особенно в разработке продуктов и оптимизации цепочки поставок. Но процесс шел относительно спокойно.

Наследие старой школы экструзии алюминия, за исключением применения в военное время в начале 20-го века, не было сильно промышленным. Сегодня экструдированные алюминиевые компоненты и сборки являются стратегическими факторами в промышленном производстве, играя ключевую роль в том, чтобы позволить OEM-производителям снизить затраты на жизненный цикл продукта, внося пошаговые улучшения в дизайн продукта, проектирование и производительность.

Но производители, под влиянием понятной предвзятости к более знакомым материалам и процессам, как правило, испытывают лишь небольшую часть того, что делает возможным экструзия.

Это не ваш отец Штампованный алюминий

Точка, в которой свойства алюминия пересекаются с экструзией, является доказательством обрабатывающей промышленности, что целое больше, чем сумма его частей. Существует «идеальный шторм», когда легкий, высокопрочный алюминий сочетается с дизайнерской и инженерной универсальностью, которую обеспечивает экструзия.

Различные свойства алюминиевого сплава дают разные преимущества. Например, сплавы серии 6000 облегчают экструзию и обеспечивают гибкость при изгибе и формовании, а также высокое отношение прочности к весу. Сочетание способности концентрировать прочность там, где это необходимо, а также использование термической обработки для искусственного старения и упрочнения алюминия после экструзии позволяет сделать процесс производства деталей менее дорогим и циклически более быстрым, чем традиционная обработка. Производитель может экструдировать точно спроектированные алюминиевые детали с высокими допусками длиной 125 футов за считанные минуты, быстро разрезать их и искусственно состарить в течение нескольких часов.

Производитель может экструдировать точно спроектированные алюминиевые детали с высокими допусками длиной 125 футов за считанные минуты, быстро разрезать их и искусственно состарить в течение нескольких часов.

Прессованные компоненты с резьбовыми выступами, петлями и многими другими элементами позволяют легко соединять их с сопрягаемыми компонентами. Свойства металлического сплава в сочетании с обработкой поверхности обеспечивают легкую в уходе отделку и неагрессивные свойства материала, обеспечивая проектировщикам необходимую износостойкость и надежность.

Рассмотрите потенциал для инноваций, когда соответствующим образом легированный и обработанный высокопрочный алюминий соединяется с экструзией для формирования сложных, почти безграничных форм и профилей, которые могут сократить (или исключить) механическую обработку, соединение, изготовление и сборку, а также транспортировку и обработку. требуется для нескольких процессов от нескольких поставщиков. И это без учета коротких сроков изготовления экструзионной оснастки или менее дорогих инструментов, особенно для достижения жестких допусков, по сравнению с такими альтернативами, как механическая обработка, литье под давлением, профилирование и штамповка металла. универсальность конструкции и повышенная технологичность. Возможность легко интегрировать конструктивные особенности сокращает вторичную обработку, такую как механическая обработка и сварка, снижает стоимость материалов и уменьшает количество деталей. Универсальность конструкции штампа включает в себя соединения внахлестку, ласточкины хвосты или петли для упрощения сборки при сопряжении с другими компонентами. В экструдированных компонентах также могут использоваться Т-образные пазы для присоединения болтов, чтобы уменьшить или исключить механическую обработку или сварку.

универсальность конструкции и повышенная технологичность. Возможность легко интегрировать конструктивные особенности сокращает вторичную обработку, такую как механическая обработка и сварка, снижает стоимость материалов и уменьшает количество деталей. Универсальность конструкции штампа включает в себя соединения внахлестку, ласточкины хвосты или петли для упрощения сборки при сопряжении с другими компонентами. В экструдированных компонентах также могут использоваться Т-образные пазы для присоединения болтов, чтобы уменьшить или исключить механическую обработку или сварку.

Сегодняшние характеристики экструдированного алюминия очень хорошо соответствуют списку пожеланий по исследованиям и разработкам для материалов и процессов, которые повышают ценность в таких областях, как универсальность дизайна, оптимизированная разработка продукта, технологичность, стоимость производства, стоимость сборки и производительность. В результате, используя анализ и проверку «общих затрат на производство», даже более высокая стоимость материала сплава по сравнению со сталью все больше перестает быть препятствием для проектирования с алюминием или перехода на него.

| Вес | составляет примерно 1/3 веса железа, стали, меди или латуни, что делает алюминиевые профили более простыми в обращении, менее дорогими при доставке и актуальными для приложений, где снижение веса является приоритетом. |

| Прочность | Алюминиевые профили могут быть изготовлены настолько прочными, насколько это необходимо для большинства применений. Экструзия позволяет концентрировать прочность там, где она наиболее необходима, за счет изменения толщины стенок и включения внутреннего армирования в конструкцию профиля. |

| Прочность на вес | Уникальное сочетание высокой прочности и малого веса делает алюминиевый профиль идеальным для применений, где несущая способность является ключевым показателем производительности. |

| Бесшовные конструкции | Экструзия позволяет получать сложные формы цельных секций, не полагаясь на механическое соединение. Полученный профиль, как правило, прочнее, чем сопоставимая сборка, и с меньшей вероятностью сломается, ослабнет или протечет с течением времени. Полученный профиль, как правило, прочнее, чем сопоставимая сборка, и с меньшей вероятностью сломается, ослабнет или протечет с течением времени. |

| Персонализация | Возможность спроектировать профиль, отвечающий конкретным функциональным, эстетическим и технологическим требованиям, делает экструдированный алюминий предпочтительным элементом в решениях для продуктов. |

| Время выхода на рынок | Инструменты для экструзии алюминия относительно недороги и, как правило, требуют более коротких сроков изготовления, что способствует более быстрой разработке прототипа, тестированию и запуску продукта. |

| Изготовление и сборка | Эффективная конструкция из алюминиевого профиля может значительно упростить последующее изготовление и сборку. При производстве компонентов и узлов методом экструзии обычно используется широкий спектр технологических процессов. |

| Коррозионная стойкость | обладают отличной коррозионной стойкостью; они не ржавеют. Естественная оксидная пленка защищает алюминиевую поверхность. Анодирование и другие процессы отделки могут усилить защиту. |

Рис. 1: Примеры характеристик алюминиевого профиля, повышающих ценность при разработке продукта. (Совет производителей алюминиевых экструдеров, www.aec.org) | |

Как оценить посадку методом экструзии

Поддержание творческой энергии и импульса движения вперед имеют решающее значение для каждого производителя. Инновации по необходимости. Внедряйте инновации, используя конкретную возможность. Возьмите на себя риски, связанные с открытием новых путей.

Без регулярного выполнения некоторых или всех вышеперечисленных действий ежегодный прирост производительности, выраженный производителями в процентах, маловероятен — и, вероятно, невозможен. Что наиболее важно, если производительность отстает, за этим следует отставание по рентабельности и конкурентоспособности. Это особенно верно в отношении сегментов или рынков, где темп задают дальновидные конкуренты.

Что наиболее важно, если производительность отстает, за этим следует отставание по рентабельности и конкурентоспособности. Это особенно верно в отношении сегментов или рынков, где темп задают дальновидные конкуренты.

Но у ресурсов стадии НИОКР есть ограничения. А в цепочках поставок уже слишком много движущихся частей. Учитывая эти реалии, сотрудничество в цепочке поставок, эффективность и создание ценности имеют решающее значение. Очень важно объединить опыт OEM-производителя и специализацию поставщика для конкретной цели — выйти за рамки постепенных изменений и вывести результаты на новый уровень.

Экструзия алюминия – это такая возможность? Это, вероятно, более актуально, чем предполагалось ранее, особенно если функции разработки продуктов OEM еще не сфокусированы на этой опции. Но экструдированный алюминий становится все более актуальным. Ford в конечном итоге оправдал себя и изготовил кузов и кузов грузовика, на 97 процентов алюминиевые.

То же самое верно для цепочек поставок, которые включают экструдированные алюминиевые компоненты в определенных сценариях, но не перенесли этот подход на другие проекты. Причина? Материальные и технологические предубеждения реальны; они исходят из предыдущих знаний, опыта и решений, которые работали до сих пор.

Причина? Материальные и технологические предубеждения реальны; они исходят из предыдущих знаний, опыта и решений, которые работали до сих пор.

В то же время есть поговорка: «Если все, что у вас есть, это молоток, все будет выглядеть как гвоздь». Что потребуется для перехода?

Вот пять вопросов — фильтры, основанные на ключевых параметрах конструкции, производства и производительности — команды разработчиков продукта могут применить, чтобы определить, есть ли причина начать — или углубиться — внедрение алюминиевого профиля:

1. Является ли алюминий действительно достаточно сильный? Как проявляется высокое отношение прочности к весу?

Ведомые производителями, стремящимися расширить границы использования алюминия, поставщики материалов активно работают над созданием сплавов, которые значительно уменьшат разницу в прочностных свойствах с другими материалами. Улучшения в области сплавов также улучшают эксплуатационные характеристики в таких областях, как обрабатываемость, формуемость, твердость и износостойкость.

Не менее важно и то, что экструзия алюминия позволяет размещать металл там, где его функциональность и производительность больше всего требуются. Например, выдавливание критической детали, такой как перемычка, может усилить квадратную алюминиевую трубу. Размещение металла там, где это необходимо, и избегание плотности профиля, когда прочность не имеет решающего значения, может снизить вес на половину или две трети, в зависимости от того, сколько алюминия требуется.

Ажиотаж вокруг Ford F150 связан с успехом в использовании алюминия, благодаря которому грузовик стал на 700 фунтов легче, чем модели предыдущего поколения. Усовершенствование, как его описал Popular Mechanics , равнозначно снятию всего двигателя, без учета прочности и безопасности. Не каждый производственный проект масштабируется до такого уровня отношения прочности к весу. Но при правильном выполнении экструзия алюминия способна обеспечить такой же результат в широком диапазоне применений.

2. Какие преимущества дает гибкость дизайна и индивидуализация, основанные на экструзии?

Какие преимущества дает гибкость дизайна и индивидуализация, основанные на экструзии?

Практическое правило отрасли гласит, что от 70 до 80% стоимости продукта определяется по завершении проектирования. Опыт также показывает, что производитель берет на себя 60% совокупной стоимости жизненного цикла еще раньше, на стадии концепции.

Одно только постоянное давление снижения затрат оправдывает высокую частоту поступающих распечаток, что приводит к некоторой модернизации поставщика. Если OEM-производитель придерживается философии, согласно которой все можно сделать лучше, понятно и ожидаемо, что усовершенствование конструкции регулярно происходит в руках поставщика, который видит общую картину со специализированной точки зрения.

Все это делает усовершенствование конструкции автоматической, всеобъемлющей возможностью в рамках цепочки поставок. Переменная, которая отличает одного поставщика от другого или один производственный процесс от другого, — это то, насколько OEM-производитель может сдвинуть иглу. Насколько высок верхний предел для того, чтобы сделать что-то меньше, легче или быстрее? Что возможно с точки зрения сокращения обработки и обработки материалов или устранения вторичных производственных процессов?

Насколько высок верхний предел для того, чтобы сделать что-то меньше, легче или быстрее? Что возможно с точки зрения сокращения обработки и обработки материалов или устранения вторичных производственных процессов?

Потенциал сочетания многофункциональной экструзии с «материалом будущего» должен привести к более высоким ожиданиям в отношении того, что возможно в области производства компонентов.

Например, способность процесса экструзии добавлять или удалять элементы профиля — для оптимизации соотношения веса и прочности — позволяет OEM-производителям использовать индивидуальный подход к дизайну, а не ограничиваться стандартными материалами. запас. Потенциал увеличивается еще больше, когда исследования и разработки продукта включают в себя раннее сотрудничество OEM-производителей и поставщиков в отношении того, чего может достичь экструдированный алюминий.

3. Усложняет ли коррозия разработку комплексного решения из одних рук?

Долговечность и долговечность играют решающую роль в функциональных характеристиках. Внешний вид имеет значение, когда приложение включает в себя эстетическую цель, например зеркальное покрытие медицинского устройства. Любая подверженность коррозии снижает долговечность, долговечность и внешний вид.

Внешний вид имеет значение, когда приложение включает в себя эстетическую цель, например зеркальное покрытие медицинского устройства. Любая подверженность коррозии снижает долговечность, долговечность и внешний вид.

Алюминий является наиболее коррозионностойким из металлов, обычно используемых в производстве. Естественная оксидная пленка подложки создает защиту поверхности, которая защищает от внешних факторов, агрессивных условий окружающей среды или воздействия материалов с коррозионными свойствами. Анодирование и другие процессы отделки могут дополнительно усилить защиту.

Мосты, полуприцепы, доки, большие грузовые суда, а теперь и военно-морской авианосец, построенный с использованием значительного количества алюминия, являются примерами коррозионно-стойкого применения с точки зрения тяжелой промышленности. Примеры приложений для «тяжелых условий» потребительского рынка включают солнечные энергетические конструкции и растущий спектр инноваций в области медицинских технологий. Повсеместно существуют производственные проблемы, с которыми производители могут справиться гораздо эффективнее, используя экструдированный алюминий для интеграции антикоррозионной защиты с более легкими конструкциями, производства деталей с такой же или большей прочностью, чем традиционные, и универсальности конструкции.

Повсеместно существуют производственные проблемы, с которыми производители могут справиться гораздо эффективнее, используя экструдированный алюминий для интеграции антикоррозионной защиты с более легкими конструкциями, производства деталей с такой же или большей прочностью, чем традиционные, и универсальности конструкции.

4. Есть ли возможность в цепочке поставок сократить время доставки на рынок?

Существует неограниченное количество информации о передовых методах цепочки поставок для оптимизации промышленного производства, которое максимально быстро и эффективно превращает «возможность в продукт». В идеальном мире цель состоит в том, чтобы сократить время выполнения заказа и одновременно обеспечить качество, которое поможет OEM-производителю выделиться на рынке.

В сегодняшних темпах и в контексте того, что нужно для конкуренции с новыми продуктами, реальный вопрос для поставщиков и OEM-производителей заключается в том, будет ли достаточным достижение только постепенных изменений. Скорее всего, это не так. «Постоянное улучшение» будет менее успешно конкурировать с источником поставок и производственным процессом.

Скорее всего, это не так. «Постоянное улучшение» будет менее успешно конкурировать с источником поставок и производственным процессом.

Характер экструзии алюминия в целом и по сравнению с другими методологиями обеспечивает значительно более быстрое выполнение проектов на стадии НИОКР. Это особенно верно, если OEM-производитель на раннем этапе привносит свой опыт в области экструдированного алюминия в процесс разработки продукта. При таком сценарии вполне реально ожидать экструзионных головок и деталей-прототипов уже через две недели после запроса.

Не менее важно и то, что в процессе НИОКР используются компоненты, отражающие фактическое состояние производства, вместо работы с меньшими частями, которые представляют собой стадию «притупления» прототипа.

5. Может ли какой-либо другой металл способствовать устойчивому развитию?

Обсуждение ключевых преимуществ экструдированного алюминия будет неполным без упоминания о том, что этот процесс не только позволяет получать очень сложные, жесткие и легкие, но прочные компоненты, но и делает это с использованием единственного материала, который можно перерабатывать бесконечно долго без потеря каких-либо своих свойств.

Доведенный до крайности – и применительно к устойчивому развитию в контексте производства – ни один экструдированный алюминиевый компонент никогда не должен оказаться на свалке.

Бычий оптимизм в отношении инноваций — это «бычий оптимизм» в отношении экструзии алюминия Как он сказал журналу Wired : «Инновации связаны с процессом создания вещей». Другими словами, производственный сектор является наиболее важным и продуктивным двигателем творчества.

Большинство инноваций, по словам Смила, являются результатом стремления компании расширить ассортимент продукции, снизить затраты или увеличить отдачу. Задолго до презентации нового Ford F150 он отметил: «Инновация обычно возникает, когда кто-то берет уже выпущенный продукт и улучшает его. Инновации всегда начинаются с продукта».

В том же интервью Смил упомянул «улучшенный алюминий» как пример инноваций, которые могут быть получены благодаря творчеству, основанному на продукте и ориентированном на производство. Вот почему технология экструзии имеет уникальное значение, так как увеличивает силу алюминия. Это производственная технология, которая может превратить второй по популярности металл в революцию в отрасли, начиная от исследований и разработок продукта и заканчивая производством.

Вот почему технология экструзии имеет уникальное значение, так как увеличивает силу алюминия. Это производственная технология, которая может превратить второй по популярности металл в революцию в отрасли, начиная от исследований и разработок продукта и заканчивая производством.

Революционный состав кузова потребительского грузовика, возможно, вызвал больше интереса к тому, что делает возможным алюминий. Но новая активизация научно-исследовательского мышления и творческого решения проблем, которые демонстрируются, не ограничивается материалом, который позволяет делать более легкие самолеты, поезда и автомобили.

Смил, вероятно, одобрил бы любого производителя, который сочетает в себе инновационный алюминий и экструзию как уникальную возможность совершить большой творческий скачок вперед.

Врезка: Алюминиевый профиль для прецизионного медицинского оборудования

Компания Accuray, расположенная в Саннивейле, Калифорния, полагается на своих поставщиков компонентов, которые помогают проектировать, разрабатывать и интегрировать компоненты для вывода на рынок ведущего оборудования, такого как система томотерапии.

Онкологическая лучевая система TomoTherapy включает в себя сложные вычисления и сотни механических частей для точного применения индивидуального лучевого лечения. Недостатки муфт для внутреннего электро/пневмо/механического узла угрожали безотказной работе машины.

Компания Accuray стремилась повысить эксплуатационную надежность и стоимость компонентов, изготовленных из стальной заготовки с помощью электроэрозионной обработки (EDM). Этот процесс требовал нескольких производственных этапов и стоил дорого. В дополнение к предотвращению выхода из строя соединения, производитель медицинского оборудования хотел уменьшить количество деталей в сборе, стоимость деталей и затраты на сборку.

Решение по экструзии алюминия выявило незначительные отклонения конструкции от исходного чертежа, которые позволили бы повысить общую прочность и долговечность детали, а также обеспечить воспроизводимость инструментов. После экструзии компонента процесс включал механическую обработку и анодирование поверхностей с заданным допуском по толщине твердого покрытия для повышения износостойкости и упрощения сборки сопряжения для предполагаемой конструкции с защелкой.

Для улучшения механических свойств для предотвращения поломки муфты были изготовлены с использованием экструзии алюминия, механической обработки и анодирования с твердым покрытием, что повышает износостойкость и упрощает сборку сопряжения для предполагаемой конструкции с защелкой. |

Чтобы снизить общее количество деталей и трудозатраты на сборку, старший инженер Accuray Брэдли Брункер разработал экструдированную муфту, которая защелкивается на сопряженных компонентах. Конструктивное решение сократило трудозатраты на сборку на 30–60 минут для каждой завершенной сборки. Использование экструдированной алюминиевой детали также снижает затраты на производство компонентов почти на 9.0 процентов, а производство заняло всего четверть времени. А из-за защелкивающейся геометрии муфт OEM также отказался от инструмента, который ранее использовался для сборки.

Родни Флодинг – руководитель QROC компании Alexandria Industries, который курирует обслуживание клиентов, оценивает и составляет проекты, а также объединяет группы продаж и обслуживания компании.